一种钣制旋压成形的皮带轮.pdf

英哲****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种钣制旋压成形的皮带轮.pdf

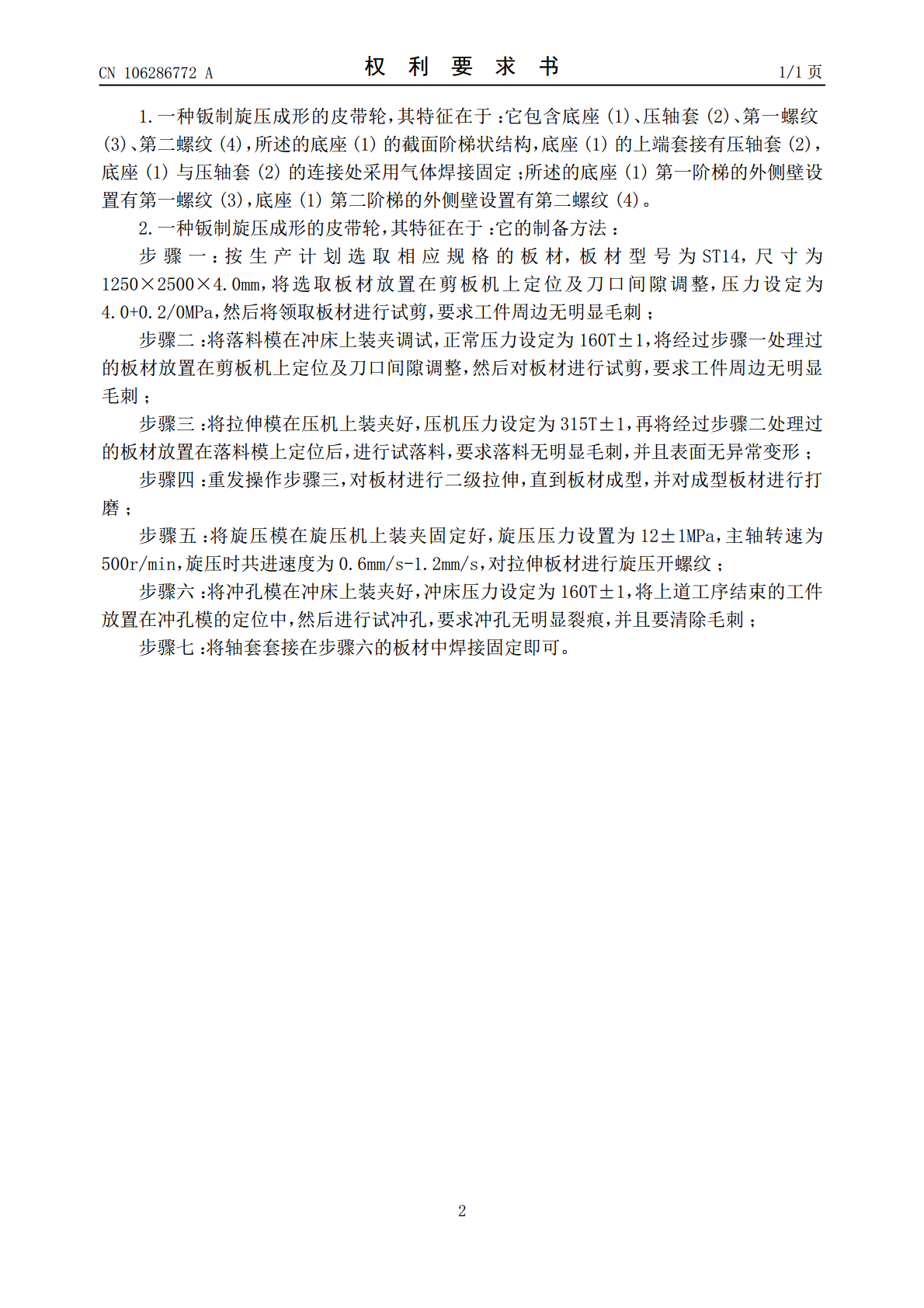

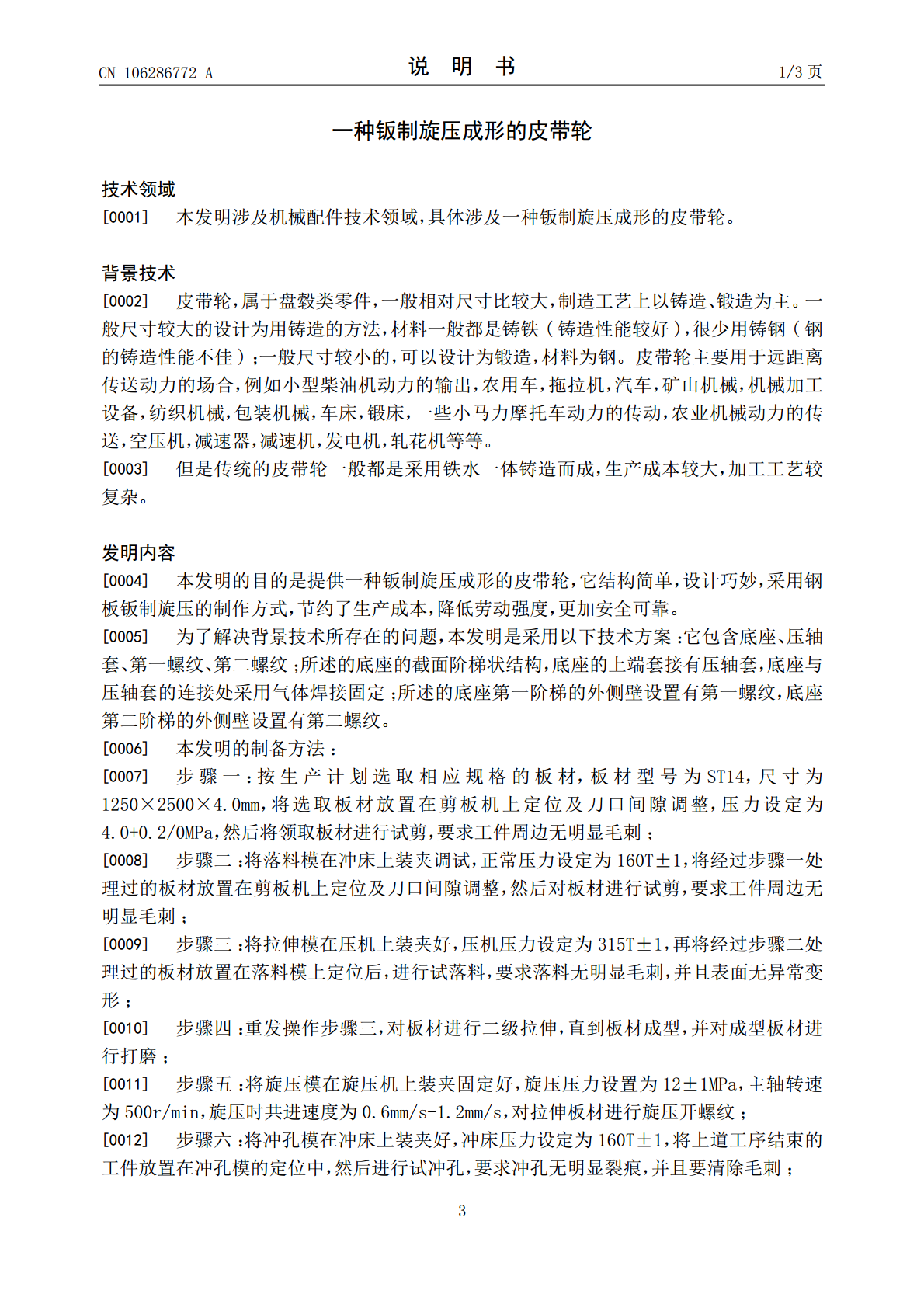

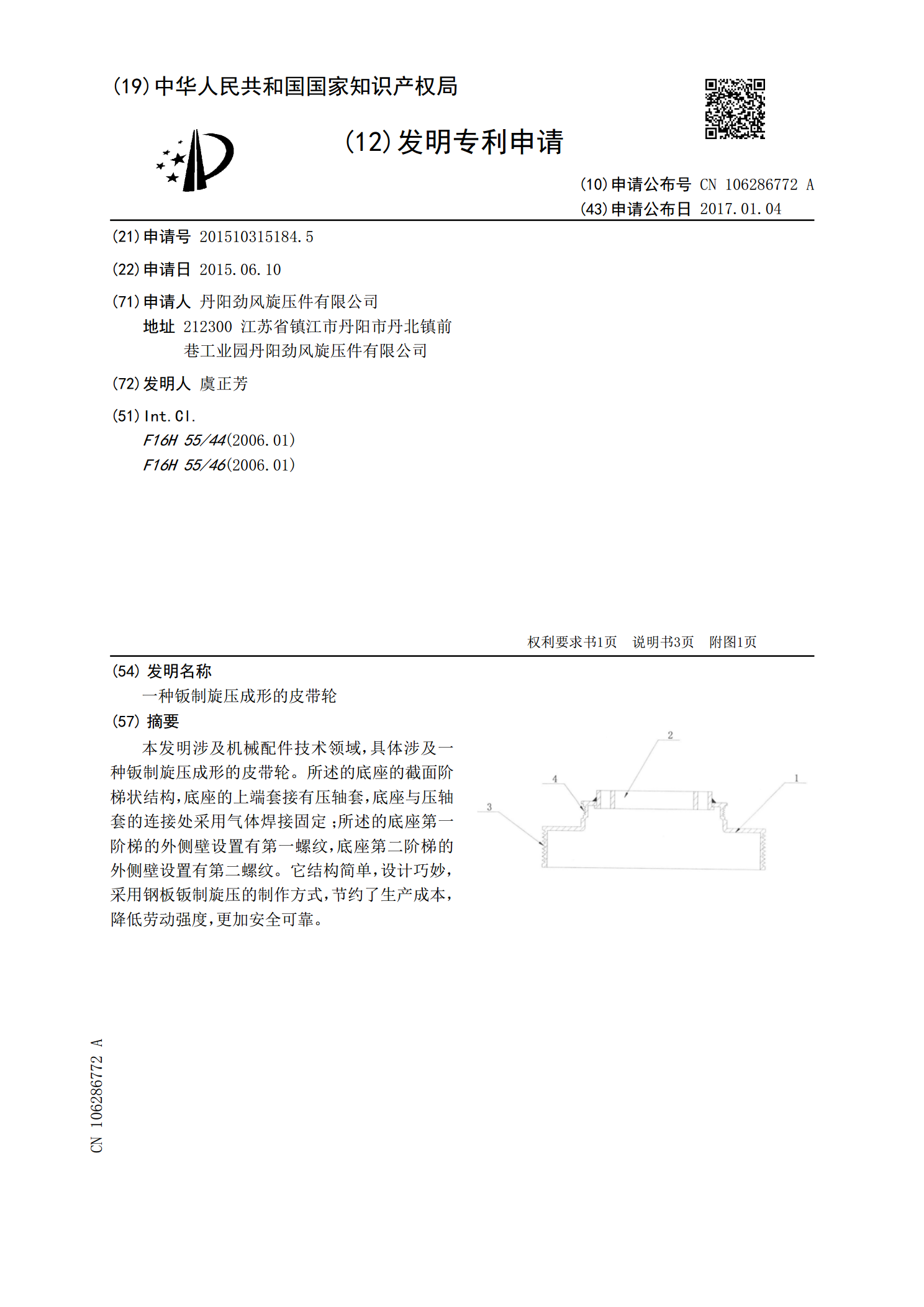

本发明涉及机械配件技术领域,具体涉及一种钣制旋压成形的皮带轮。所述的底座的截面阶梯状结构,底座的上端套接有压轴套,底座与压轴套的连接处采用气体焊接固定;所述的底座第一阶梯的外侧壁设置有第一螺纹,底座第二阶梯的外侧壁设置有第二螺纹。它结构简单,设计巧妙,采用钢板钣制旋压的制作方式,节约了生产成本,降低劳动强度,更加安全可靠。

钣制皮带轮的旋压加工工艺.docx

钣制皮带轮的旋压加工工艺钣制皮带轮是一种常见的机械零件,广泛应用于各种机械设备中。它在传动系统中起着关键的作用,用于传递动力和扭矩。钣制皮带轮的制造工艺对其质量和使用性能具有重要影响。旋压是一种常用的钣金加工工艺,本文将探讨钣制皮带轮的旋压加工工艺。首先,我们将介绍旋压工艺的基本原理。旋压是一种通过旋转和压制的方法来加工钣金件的工艺。旋压机是一种专门用来进行旋压加工的设备,它由主轴、滚轮和辅助装置组成。在旋压过程中,钣金件被夹紧在滚轮上,并通过主轴的旋转和滚轮的压制来加工成所需的形状。在钣制皮带轮的旋压加

钣金制皮带轮旋压机.pdf

本发明公开了这样一种钣金制皮带轮旋压机,为解决已有钣金制皮带轮旋压机存在的生产效率较低的问题,本发明采取在机身另一端安装有与右板(7)连接的右主轴箱(8),右主轴箱(8)通过皮带与电动机连接,在左板(2)和右板(7)之间设置有能左右移动的中板(4),中板(4)通过拉杆(9)、调节丝杆(6)和驱动油缸(5)与左板(2)、右板(7)连接,在中板(4)中心位置安装有两端分别伸向左主轴箱(1)和右主轴箱(8)的从动轴(3),在右板(7)上同样安装有多个旋轮滑座(10)。从而具有投资省、效率高等优点。

基于Forge的皮带轮旋压成形仿真分析.docx

基于Forge的皮带轮旋压成形仿真分析基于Forge的皮带轮旋压成形仿真分析摘要:皮带轮旋压成形是一种常见的金属成形工艺,通过在皮带轮上施加旋转和压力,将金属件转化为所需形状。本文基于Forge软件,对皮带轮旋压成形进行了仿真分析。首先,介绍了皮带轮旋压成形的原理和工艺参数。然后,建立了皮带轮旋压成形的有限元模型,并进行了仿真计算。最后,通过对仿真结果的分析,得出了皮带轮旋压成形的优化方案。研究表明,基于Forge的仿真分析在皮带轮旋压成形中具有重要的应用价值。1.引言皮带轮旋压成形是一种重要的金属成形工

一种内孔劈开旋压皮带轮及其成形方法.pdf

本发明公开了一种内孔劈开旋压皮带轮及其成形方法,属于金属机械加工技术领域。包括齿圈和轮辐,轮辐的中间设置有中心孔,齿圈平面圆周壁上设置有多个V形槽,并在该V形槽的上下两端分别设有上沿和下沿,其特征在于该皮带轮还包括上圆环和下圆环,所述上圆环和下圆环形成内孔,所述轮辐靠近内孔的一端设置有凹槽。内孔劈开旋压皮带轮成形方法是一种采用钢板制造成内孔劈开旋压皮带轮的加工方法,由剪条、落料、冲孔、内孔劈开、旋压等工序组成,本发明产品整体重量轻、节省材料、成本低、工艺简单、成形方法合理可靠,适合推广应用。