大弯曲半径薄壁导管推弯成形方法及装置.pdf

努力****亚捷

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

大弯曲半径薄壁导管推弯成形方法及装置.pdf

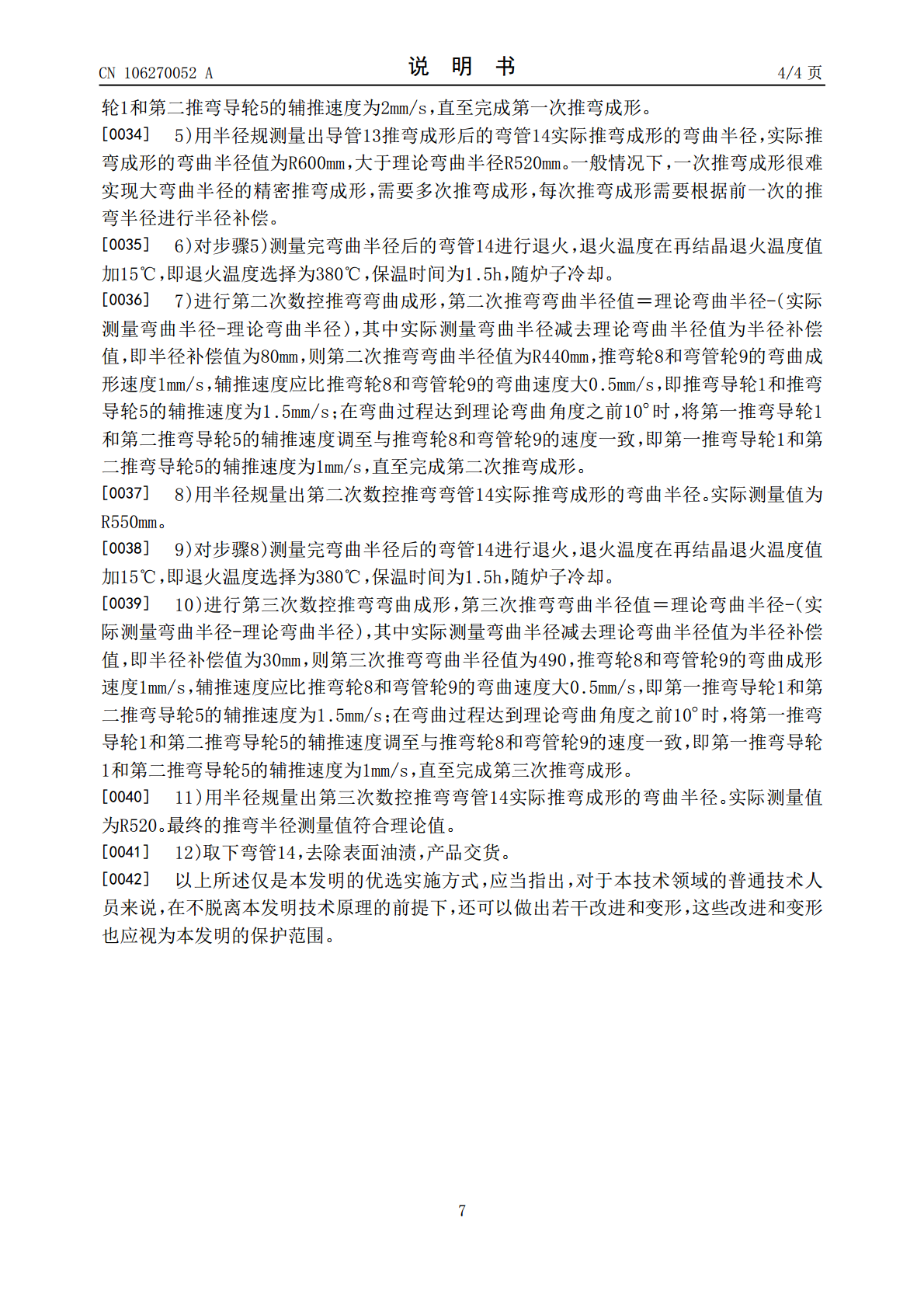

本发明涉及一种大弯曲半径薄壁导管推弯成形方法及装置,属于弯管制造塑性加工技术领域。本发明提供了一种实现大弯曲半径薄壁导管精密推弯成形的装置及方法,节省了传统的数控绕弯弯管过程中需要较大直径轮模的制造成本,大大提高了弯管机设备成形大弯曲半径导管的能力。整个成形方法和装置结构合理且科学、方法可行且可靠、操作方便且能确保弯管质量,大大提高了生产的效率。成形的导管能够满足航空航天飞行器要求,有较为广阔的市场应用前景。

大径厚比薄壁铝管1D弯曲半径成形方法.docx

大径厚比薄壁铝管1D弯曲半径成形方法标题:大径厚比薄壁铝管1D弯曲半径成形方法摘要:大径厚比薄壁铝管的1D弯曲成形是一种常用的加工方法,可以用于制造各种弯曲零件。本论文旨在综述大径厚比薄壁铝管1D弯曲半径成形的方法,并分析其优缺点和应用领域。笔者通过文献检索和案例研究,发现大径厚比薄壁铝管1D弯曲半径成形方法主要包括冷弯、热弯和液压弯曲等。其中,冷弯方法适用于较小直径和厚度的管材,具有成本低、形状稳定等优点,而热弯和液压弯曲方法则适用于较大直径和厚度的管材,具有成形复杂、成形范围广等优点。此外,大径厚比薄

自由弯曲成形装置及其小半径弯曲成形方法.pdf

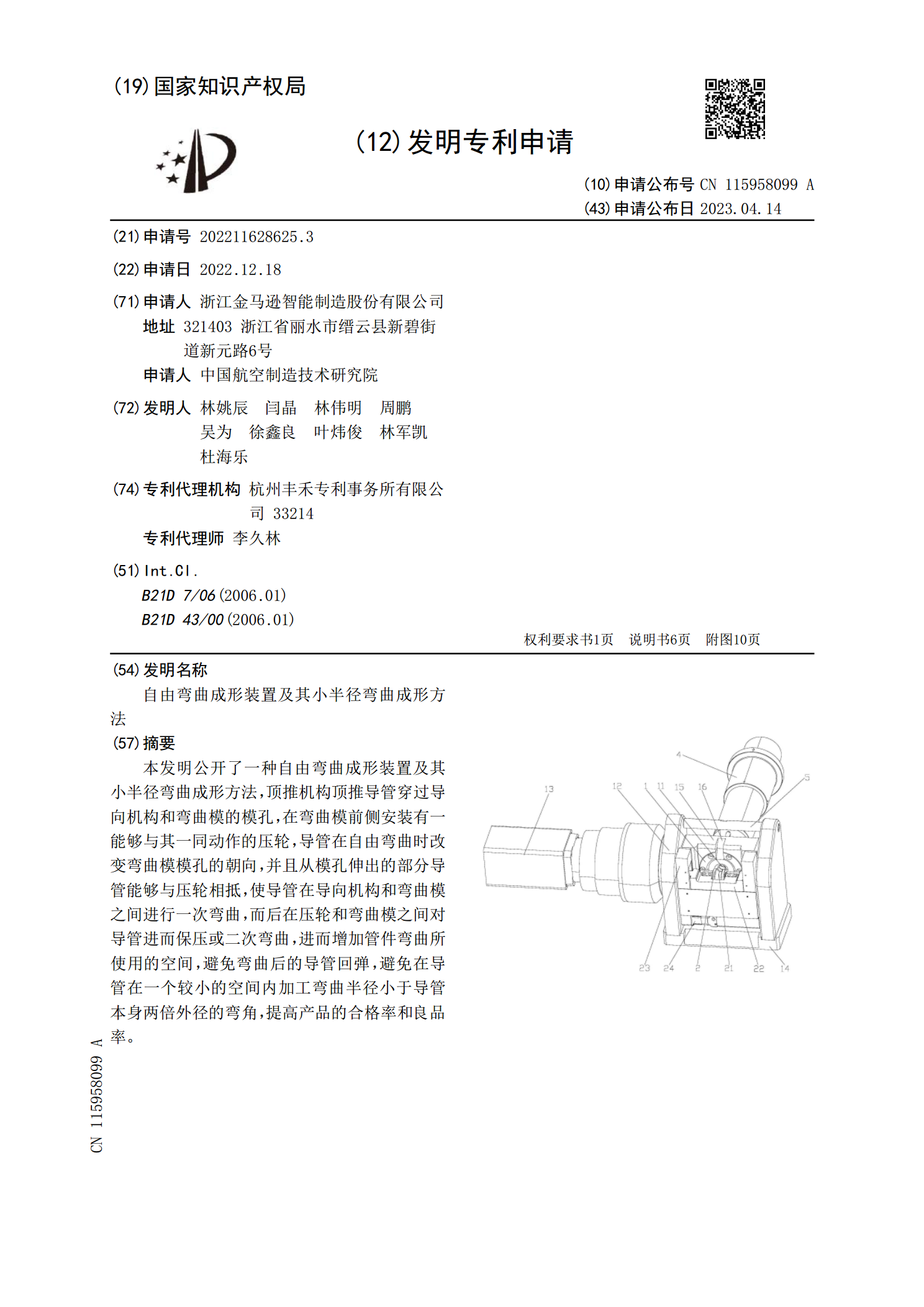

本发明公开了一种自由弯曲成形装置及其小半径弯曲成形方法,顶推机构顶推导管穿过导向机构和弯曲模的模孔,在弯曲模前侧安装有一能够与其一同动作的压轮,导管在自由弯曲时改变弯曲模模孔的朝向,并且从模孔伸出的部分导管能够与压轮相抵,使导管在导向机构和弯曲模之间进行一次弯曲,而后在压轮和弯曲模之间对导管进而保压或二次弯曲,进而增加管件弯曲所使用的空间,避免弯曲后的导管回弹,避免在导管在一个较小的空间内加工弯曲半径小于导管本身两倍外径的弯角,提高产品的合格率和良品率。

薄壁小弯曲半径的弯管工艺.docx

薄壁小弯曲半径的弯管工艺薄壁小弯曲半径的弯管工艺摘要:弯管是一种常用的管道连接形式,广泛应用于工业和民用领域。传统的弯管工艺在解决一些特殊需求时显得力不从心,特别是对于薄壁小弯曲半径的弯管需求。本论文将重点研究薄壁小弯曲半径的弯管工艺,分析不同材料和工艺参数对弯管质量的影响,并提出一种新的弯管工艺方案,以满足这一特殊需求。关键词:弯管;薄壁;小弯曲半径;工艺参数引言弯管是一种常见的管道连接形式,广泛应用于汽车、建筑、空调、石油化工等行业。传统的弯管工艺主要依靠机械弯管,但在解决一些特殊需求时存在一定的局限

带长直管的小弯曲半径薄壁弯头推弯成形实验研究.docx

带长直管的小弯曲半径薄壁弯头推弯成形实验研究标题:带长直管的小弯曲半径薄壁弯头推弯成形实验研究摘要:本研究旨在探究带有长直管的小弯曲半径薄壁弯头的推弯成形实验。为了实现这一目标,我们开展了一系列实验并对结果进行了分析和讨论。实验结果表明,在设计和制造带有长直管的小弯曲半径薄壁弯头时,需要考虑材料的性质和加工参数的选择。根据实验结果,我们提出了一些建议和改进措施,以进一步推动薄壁弯头的成形工艺。关键词:弯头推弯成形,小弯曲半径,薄壁弯头,实验研究引言:弯头是用于改变管道流动方向的常见元件,广泛应用于石油、化