一种轮毂的铸造工艺.pdf

山梅****ai

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种用于轮毂铸造的水冷模具及轮毂铸造工艺.pdf

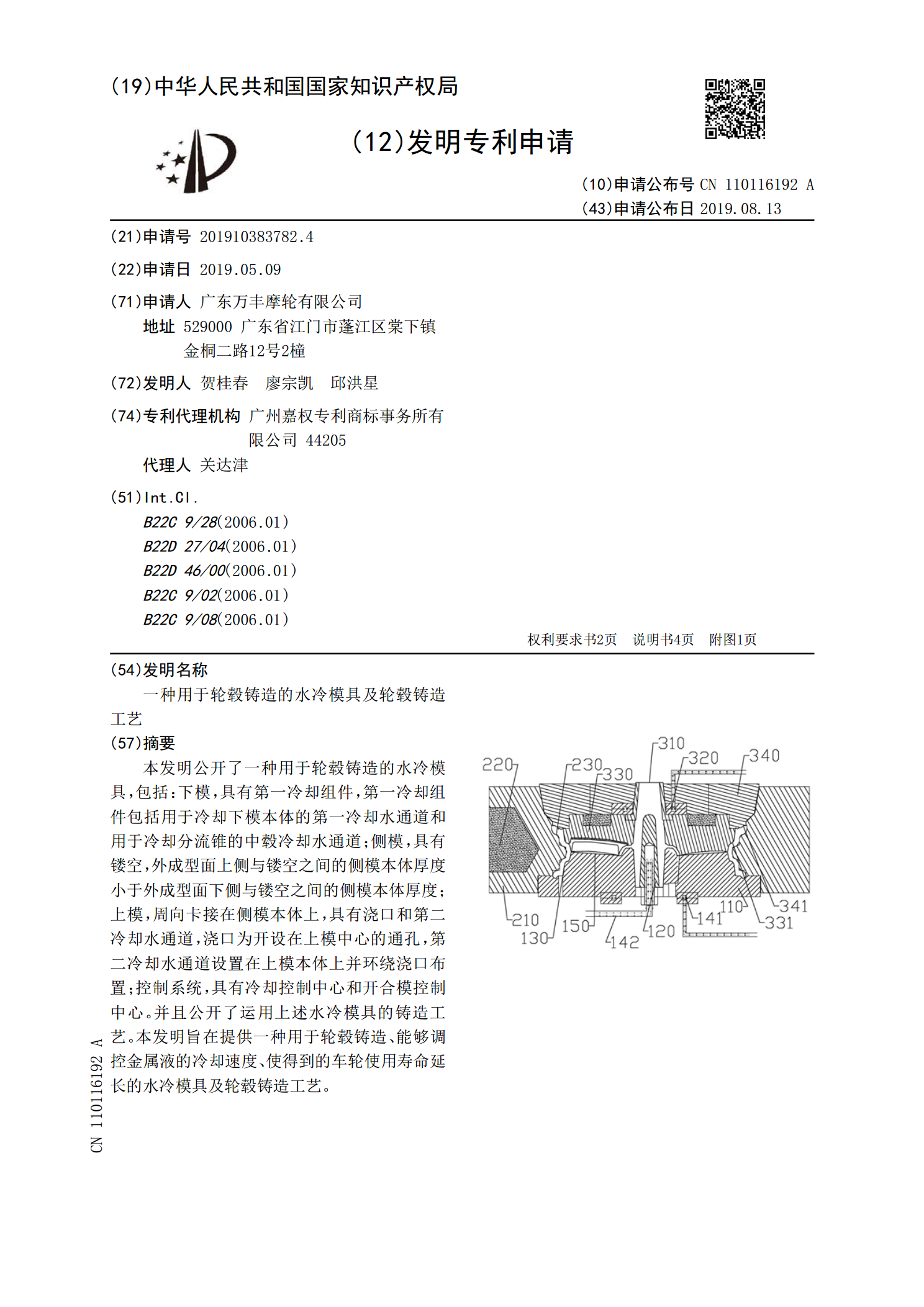

本发明公开了一种用于轮毂铸造的水冷模具,包括:下模,具有第一冷却组件,第一冷却组件包括用于冷却下模本体的第一冷却水通道和用于冷却分流锥的中毂冷却水通道;侧模,具有镂空,外成型面上侧与镂空之间的侧模本体厚度小于外成型面下侧与镂空之间的侧模本体厚度;上模,周向卡接在侧模本体上,具有浇口和第二冷却水通道,浇口为开设在上模中心的通孔,第二冷却水通道设置在上模本体上并环绕浇口布置;控制系统,具有冷却控制中心和开合模控制中心。并且公开了运用上述水冷模具的铸造工艺。本发明旨在提供一种用于轮毂铸造、能够调控金属液的冷却速

一种轮毂的铸造工艺.pdf

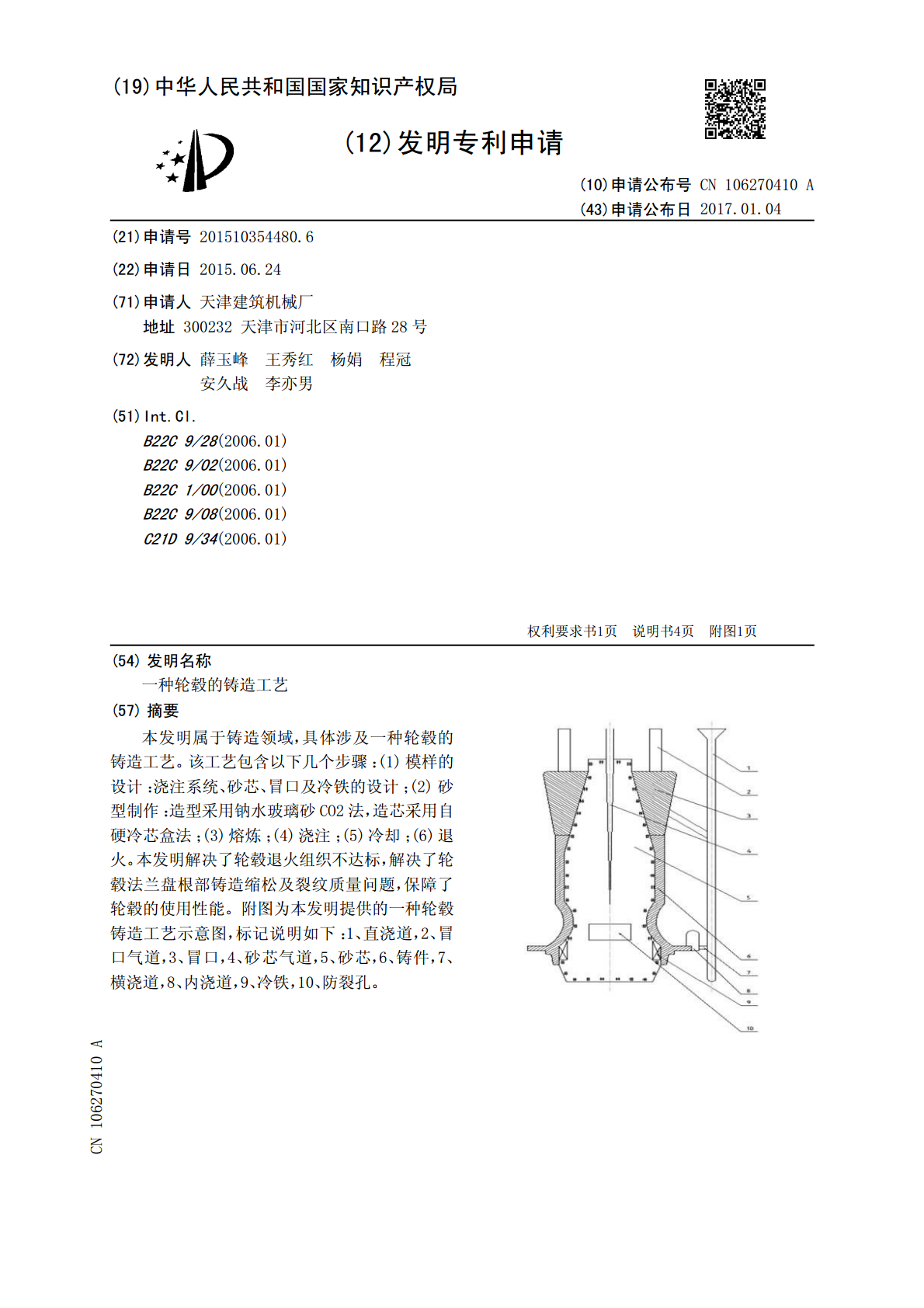

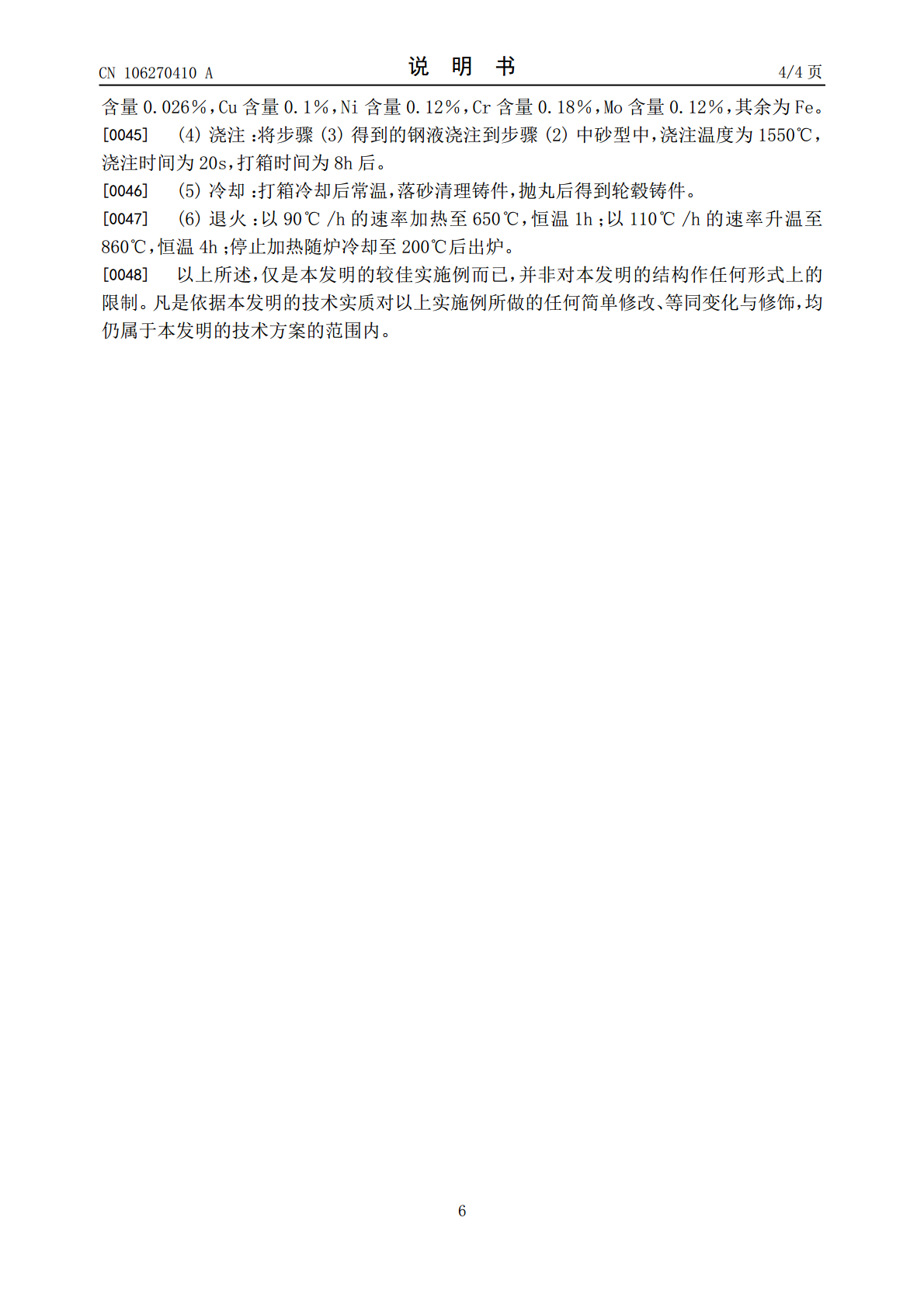

本发明属于铸造领域,具体涉及一种轮毂的铸造工艺。该工艺包含以下几个步骤:(1)模样的设计:浇注系统、砂芯、冒口及冷铁的设计;(2)砂型制作:造型采用钠水玻璃砂CO2法,造芯采用自硬冷芯盒法;(3)熔炼;(4)浇注;(5)冷却;(6)退火。本发明解决了轮毂退火组织不达标,解决了轮毂法兰盘根部铸造缩松及裂纹质量问题,保障了轮毂的使用性能。附图为本发明提供的一种轮毂铸造工艺示意图,标记说明如下:1、直浇道,2、冒口气道,3、冒口,4、砂芯气道,5、砂芯,6、铸件,7、横浇道,8、内浇道,9、冷铁,10、防裂孔。

一种轮毂铸造加工工艺.pdf

本发明公开了一种轮毂铸造加工工艺,涉及轮毂铸造加工技术领域。本发明具体包括以下步骤:铝锭进厂检验、熔铝、重力铸造、铸件加工、清洗线清洗、涂装线涂装(喷底漆+色漆)、盐雾试验、压装、跳动测试、最终检查—包装—出货检验,使用光谱仪分析铝锭化学成分、宏观观察铝锭针孔度、目测铝锭外观和包装,将铝锭放入熔炼炉内,铝液温度为700~720℃,再使用钟罩加入精炼剂,加入量为0.2~0.4%,时间为10~20min,目测液面没有气泡冒出即可,然后再加入清渣剂,加入量为0.2~0.4%,使用扒渣勺将表面浮渣扒干净,最后再添

一种链轮轮毂的铸造工艺.pdf

本发明属于铸造领域,具体涉及一种链轮轮毂的铸造工艺。该工艺包含以下几个步骤:(1)模样的设计:浇注系统、砂芯、冒口及冷铁的设计;(2)砂型制作:造型采用钠水玻璃砂CO2法,造芯采用自硬冷芯盒法;(3)熔炼;(4)浇注;(5)冷却;(6)退火。本发明解决了链轮轮毂退火组织不达标,解决了链轮轮毂法兰盘根部铸造缩松及裂纹质量问题,保障了链轮轮毂的使用性能。附图为本发明提供的一种链轮轮毂铸造工艺示意图,标记说明如下:1、砂芯气道,2、大冒口气道,3、大冒口,4、小冒口气道,5、小冒口,6、直浇道,7、铸件,8、

一种轮毂模具及采用该轮毂模具的轮毂铸造工艺.pdf

本发明提供一种轮毂模具及采用该轮毂模具的轮毂铸造工艺,其包括上模、下模、左边模和右边模,上模的底部具有若干沿周向等间隔排布的轮辐上模槽,下模的顶部具有与若干个轮辐下模槽一一对应的轮幅下模槽,轮毂模具还包括有若干块镶块,相邻两个轮辐下模槽于下模的外沿设有挡块,相邻两个挡块的内半部的侧边围成容置槽,若干块镶块一一对应可拆装地嵌设在容置槽内,镶块和挡块与上模抵接形成凸圈模槽,本发明注入铸造液之前将镶块放在容置槽内,如此镶块与挡块配合占据了空间,使得凸圈的厚度大大减小,不仅因节约了材料而降低轮毂整体的加工成本,而