一种自润滑低温升的谐波减速器及其制备方法.pdf

是向****23

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种自润滑低温升的谐波减速器及其制备方法.pdf

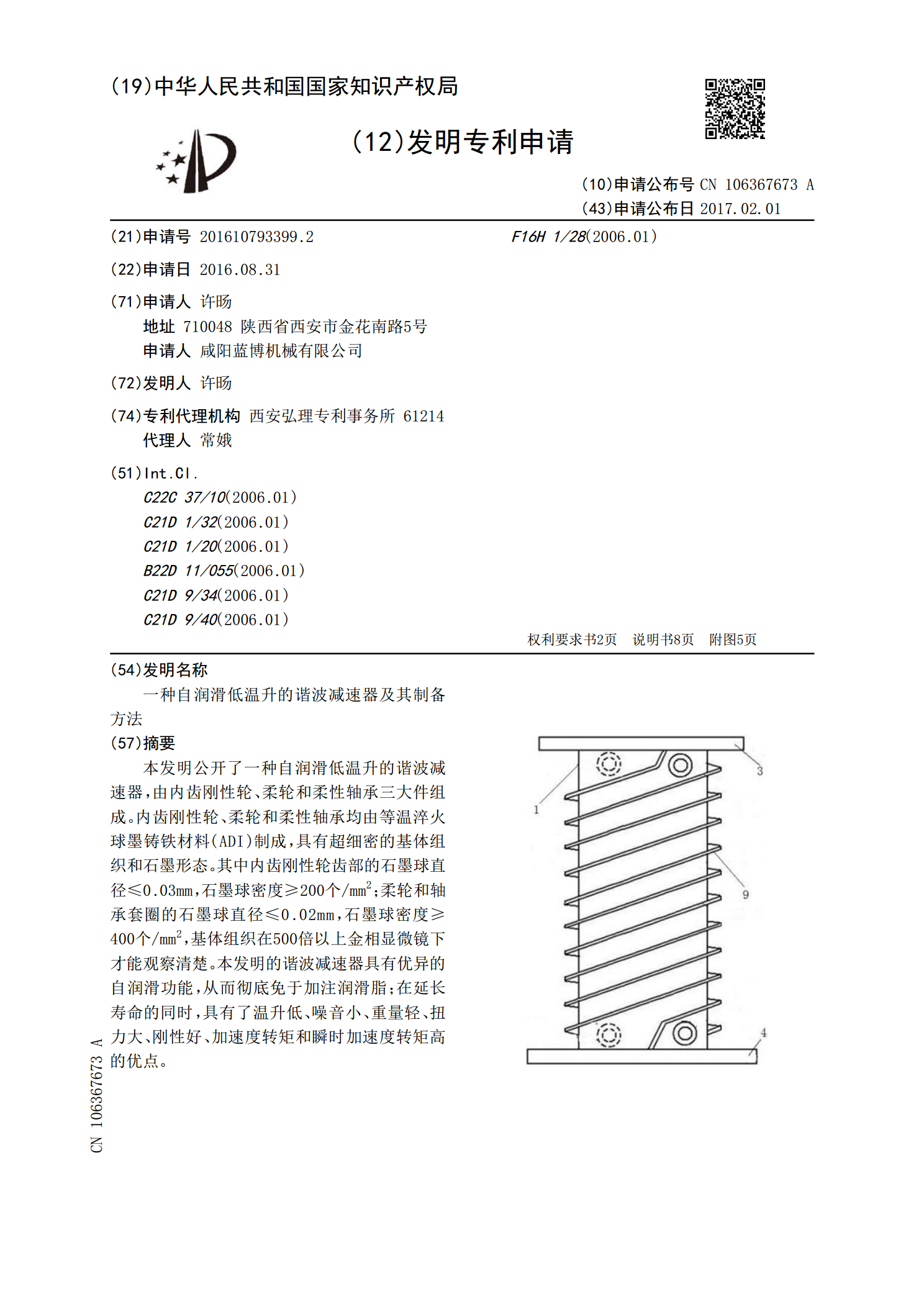

本发明公开了一种自润滑低温升的谐波减速器,由内齿刚性轮、柔轮和柔性轴承三大件组成。内齿刚性轮、柔轮和柔性轴承均由等温淬火球墨铸铁材料(ADI)制成,具有超细密的基体组织和石墨形态。其中内齿刚性轮齿部的石墨球直径≤0.03mm,石墨球密度≥200个/mm

谐波减速器用刚轮的制备方法以及谐波减速器.pdf

本发明公开了一种谐波减速器用刚轮的制备方法以及谐波减速器,包括以下步骤:a.注塑成型:然后采用注塑机将加热后的聚醚醚酮树脂注入模具中,注塑机的喷嘴处需进行加热以防止聚醚醚酮树脂进入模具中温度低于345℃,模具在聚醚醚酮树脂注入时需进行不低于200℃的加热以防止先进入模具的聚醚醚酮树脂凝固直至聚醚醚酮树脂充满模具,停止加热直至聚醚醚酮树脂在模具中冷却成型;b.精密车加工;c.插齿;d.钻孔;e.表面清理。谐波减速器包括通过上述方法制成的刚轮。通过上述方式,本发明谐波减速器用刚轮的制备方法谐波减速器,能够通过

一种自润滑漆包线漆及其制备方法.pdf

本发明提供一种自润滑漆包线漆及其制备方法,属于漆包线漆领域。所述自润滑漆包线漆包括聚酰胺酰亚胺漆,还包括自润滑改性剂和溶剂。其制备方法为:将所述纳米二硫化钼和纳米氧化铝复合物粉末混合于所述溶剂中,混合均匀后,将混合浆液加入所述聚酰胺酰亚胺漆中,高速搅拌下均匀分散1‑2h,即得。所述自润滑漆包线漆的摩擦系数低,具有较强的韧性,且配方和制备工艺简单,成本低,具有大规模市场化推广前景。

一种高精度谐波减速器及其制造方法.pdf

本发明公开了一种高精度谐波减速器及其制造方法,包括输入轴转盘、波发生器、刚轮和柔轮,输入轴转盘的外圆周侧面上均匀设置有至少三组谐波机构,每组谐波机构包括固定杆、连接器和波发生器,两个波发生器对称设置在连接器的两侧,连接器通过第一伸缩杆连接固定杆,固定杆均匀设置在输入轴转盘上。其方法包括:配料、刚轮加工、柔轮加工、波发生器加工、连接器加工、输入轴转盘安装和谐波减速器试运行。本发明可以调节相邻两个波发生器之间的间距,满足谐波减速器在不同场合的使用需求,提高谐波减速器的实用性和灵活性,提高传动精度,满足高精密机

一种小型谐波减速器及其优化设计方法.pdf

本发明一种小型谐波减速器优化设计方法,包括如下步骤,1)确定优化设计所需的计算参数,并得出优化设计的目标参数;2)确定计算参数和目标参数的取值范围,得到符合取值范围的目标参数解集;3)将符合取值范围的目标参数解集中的目标参数进行迭代循环筛选,得到最优目标参数;4)根据得到的最优目标参数以及其对应的计算参数,计算得出其他加工制造参数,进行小型谐波减速器的优化设计制造。本发明一种小型谐波减速器,包括相配合的刚轮、柔轮和采用双波凸轮结构的波发生器;其加工制造参数以上所述的优化设计方法计算得到。其通过加入修正系数