齿轮传动消隙装置及采用此装置的消隙方法.pdf

努力****南绿

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

齿轮传动消隙装置及采用此装置的消隙方法.pdf

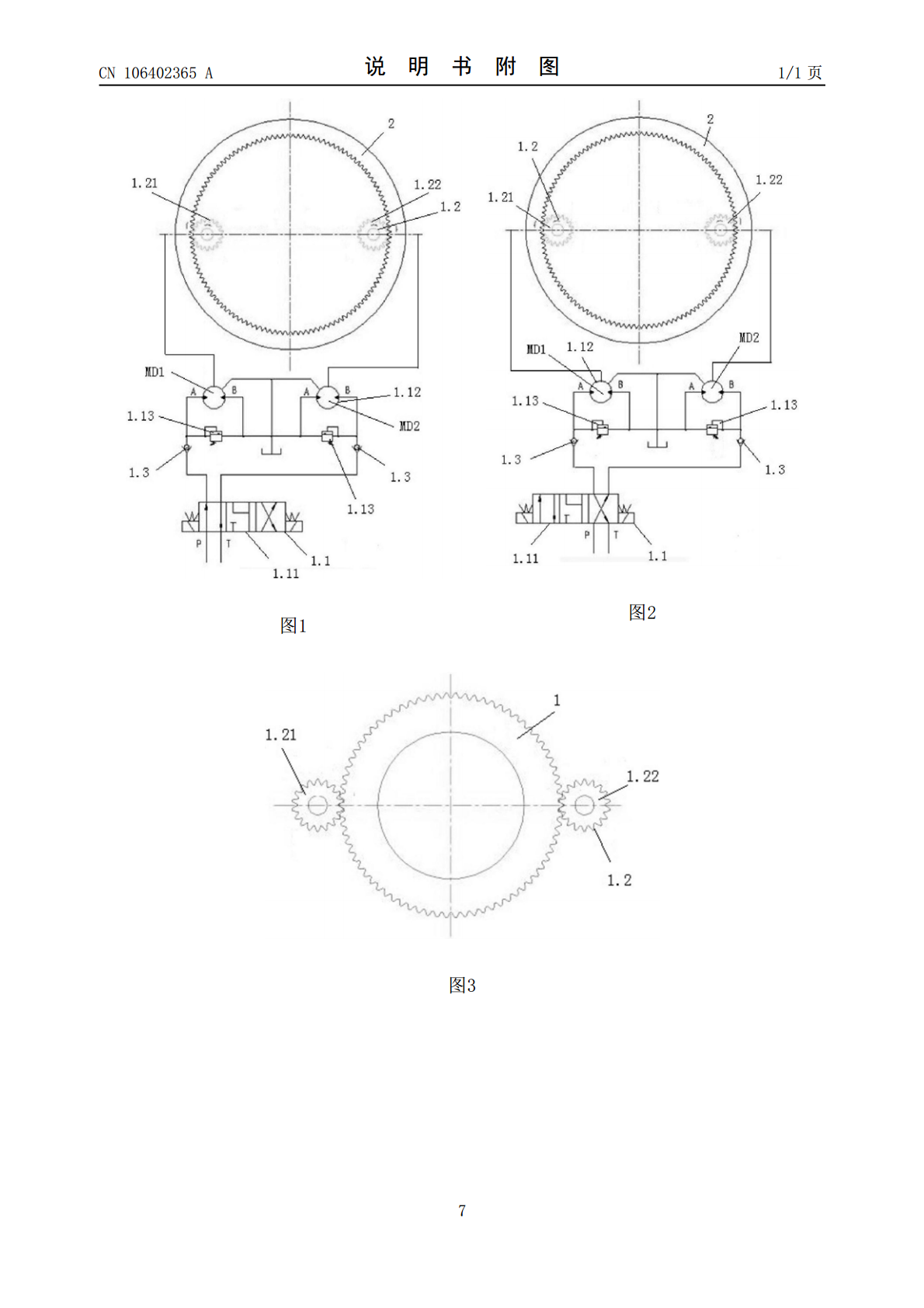

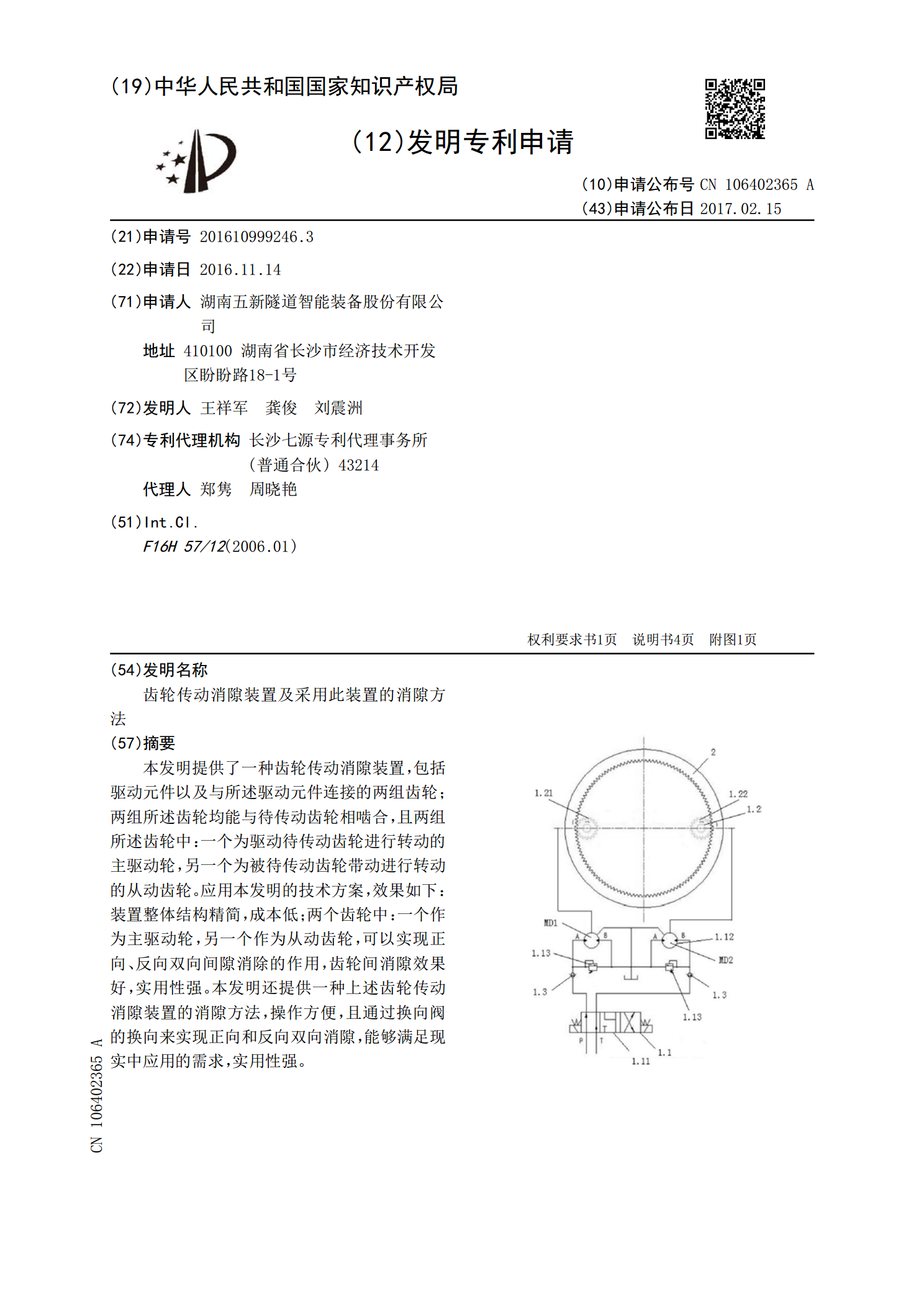

本发明提供了一种齿轮传动消隙装置,包括驱动元件以及与所述驱动元件连接的两组齿轮;两组所述齿轮均能与待传动齿轮相啮合,且两组所述齿轮中:一个为驱动待传动齿轮进行转动的主驱动轮,另一个为被待传动齿轮带动进行转动的从动齿轮。应用本发明的技术方案,效果如下:装置整体结构精简,成本低;两个齿轮中:一个作为主驱动轮,另一个作为从动齿轮,可以实现正向、反向双向间隙消除的作用,齿轮间消隙效果好,实用性强。本发明还提供一种上述齿轮传动消隙装置的消隙方法,操作方便,且通过换向阀的换向来实现正向和反向双向消隙,能够满足现实中应

锥齿轮传动间隙消隙装置.pdf

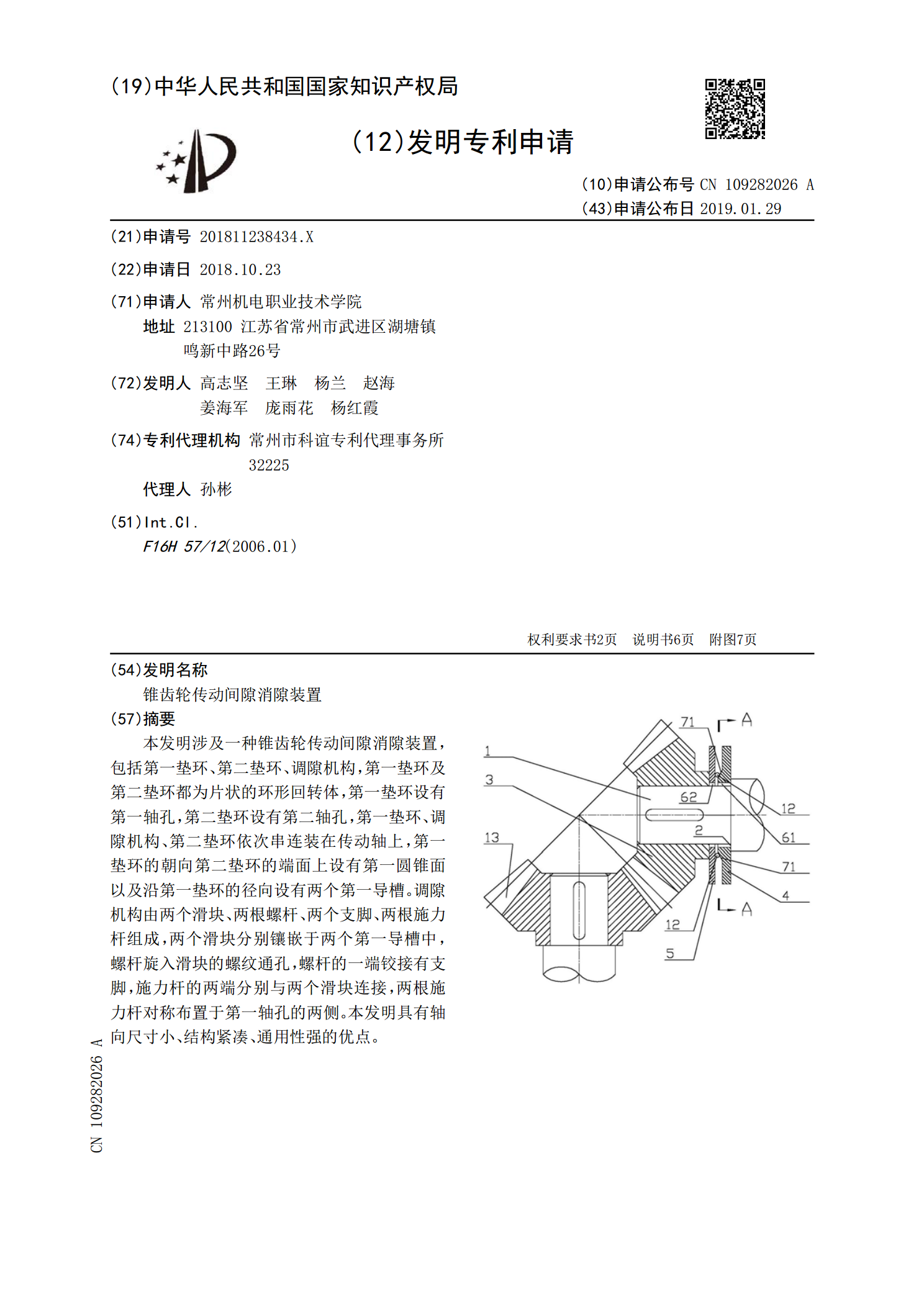

本发明涉及一种锥齿轮传动间隙消隙装置,包括第一垫环、第二垫环、调隙机构,第一垫环及第二垫环都为片状的环形回转体,第一垫环设有第一轴孔,第二垫环设有第二轴孔,第一垫环、调隙机构、第二垫环依次串连装在传动轴上,第一垫环的朝向第二垫环的端面上设有第一圆锥面以及沿第一垫环的径向设有两个第一导槽。调隙机构由两个滑块、两根螺杆、两个支脚、两根施力杆组成,两个滑块分别镶嵌于两个第一导槽中,螺杆旋入滑块的螺纹通孔,螺杆的一端铰接有支脚,施力杆的两端分别与两个滑块连接,两根施力杆对称布置于第一轴孔的两侧。本发明具有轴向尺寸

消隙齿轮装置.pdf

本发明公开了一种消隙齿轮装置。该消隙齿轮装置包括:主齿轮,其轮盘的一侧外周均布有多个径向滑槽,该径向滑槽为圆角矩形,该主齿轮的中部具有向外延伸的轮毂,所述轮毂的周侧开设有卡簧槽;副齿轮,其轮盘的一侧外周均布有多个偏转滑槽,该偏转滑槽为圆角矩形,并与主齿轮的径向滑槽一一对应的偏转设置,所述副齿轮的中部开设有中心孔,该中心孔滑配于主齿轮的轮毂,使得径向滑槽与副齿轮的偏转滑槽形成扣合容腔;卡簧,其布设在所述卡簧槽内;以及飞锤,其呈圆柱状,滑配于所述扣合容腔。该消隙齿轮装置利用飞锤离心力达到主副轮齿错位以消除齿侧

一种适于齿轮齿条传动机构的消隙装置及其消隙方法.pdf

本发明公开了一种适于齿轮齿条传动机构的消隙装置,齿轮齿条传动机构包括齿条和与齿条啮合的两个第一齿轮,消隙装置包括第二齿轮和第三齿轮;第二齿轮是设置于所述第一齿轮的齿轮轴上;第三齿轮为可移动的设置于两个第二齿轮之间,且与两个第二齿轮啮合。本发明适于齿轮齿条传动机构的消隙装置,结构简单,精度容易保证,制造成本低,工艺性好,维修方便;可消除齿轮齿条反向运动时的反向间隙,调整简单,提高了机床传动精度。

双蜗杆直齿轮消隙传动装置.pdf

提供一种双蜗杆直齿轮消隙传动装置,包括主传动蜗杆和从传动蜗杆,所述主传动蜗杆和从传动蜗杆通过一对相啮合的齿轮连接且平行安装于蜗杆座内,所述主传动蜗杆和从传动蜗杆共同与一个直齿轮相啮合,主传动蜗杆和从传动蜗杆的旋向相反,所述从传动蜗杆的一端装有消隙锁紧装置。本发明采用两个渐开线蜗杆和一个渐开线直齿轮相啮合的设计方案,用一个渐开线直齿轮代替做成一体的两个蜗轮,解决了蜗轮加工困难、蜗轮蜗杆传动不可分的问题,提高了传动精度且安装工艺简单。