一种焊接式涨紧轮加工方法.pdf

是你****深呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种焊接式涨紧轮加工方法.pdf

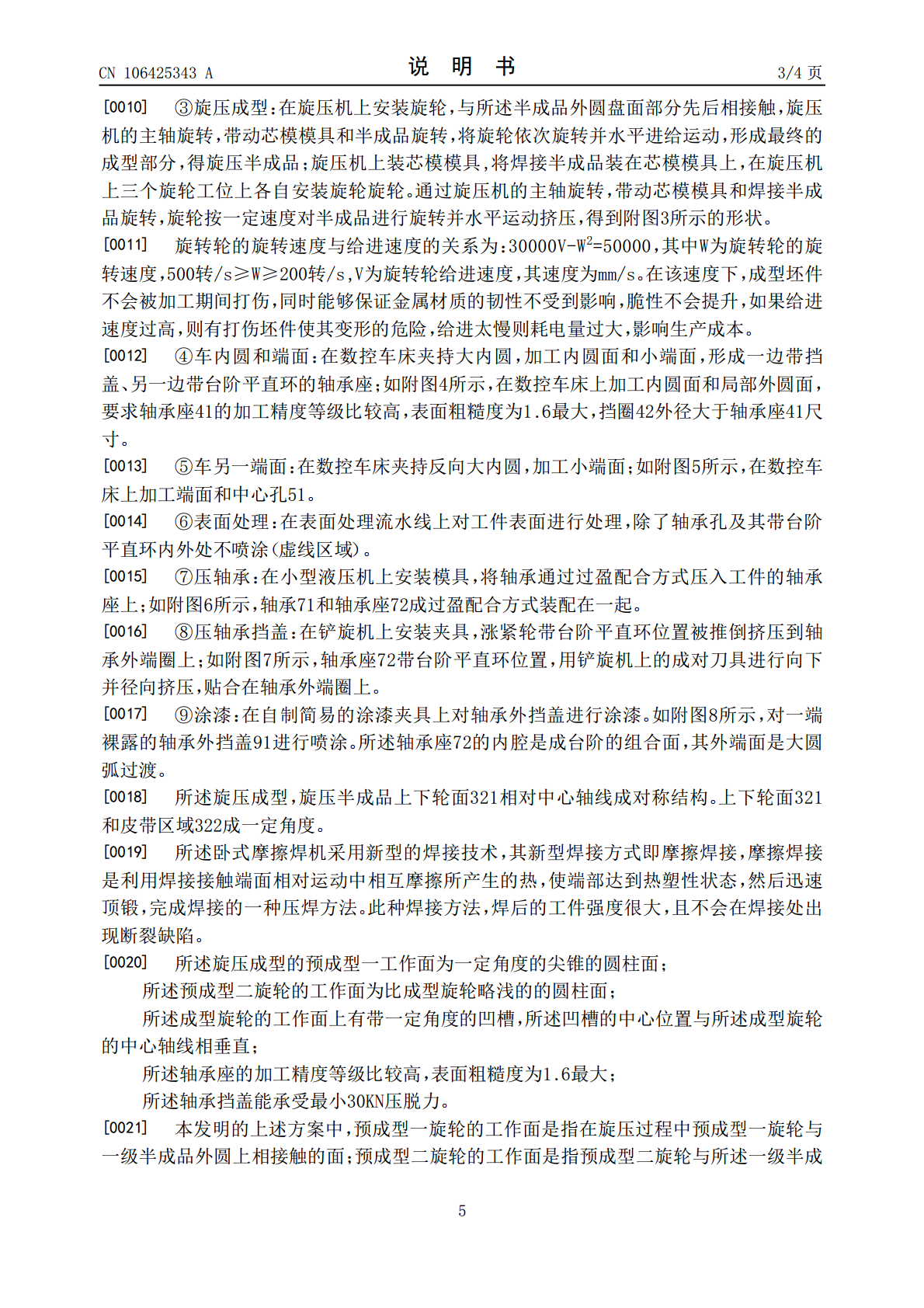

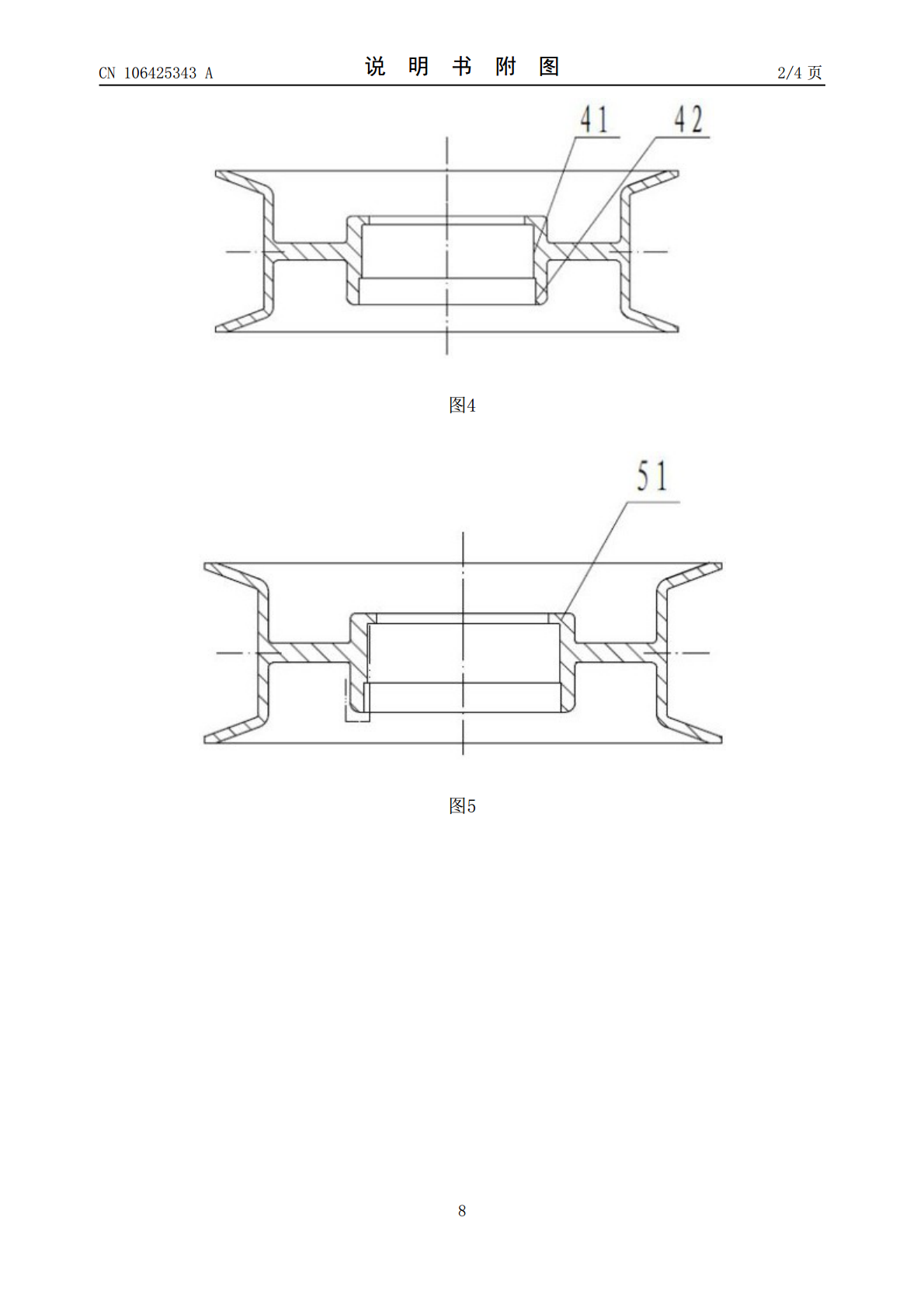

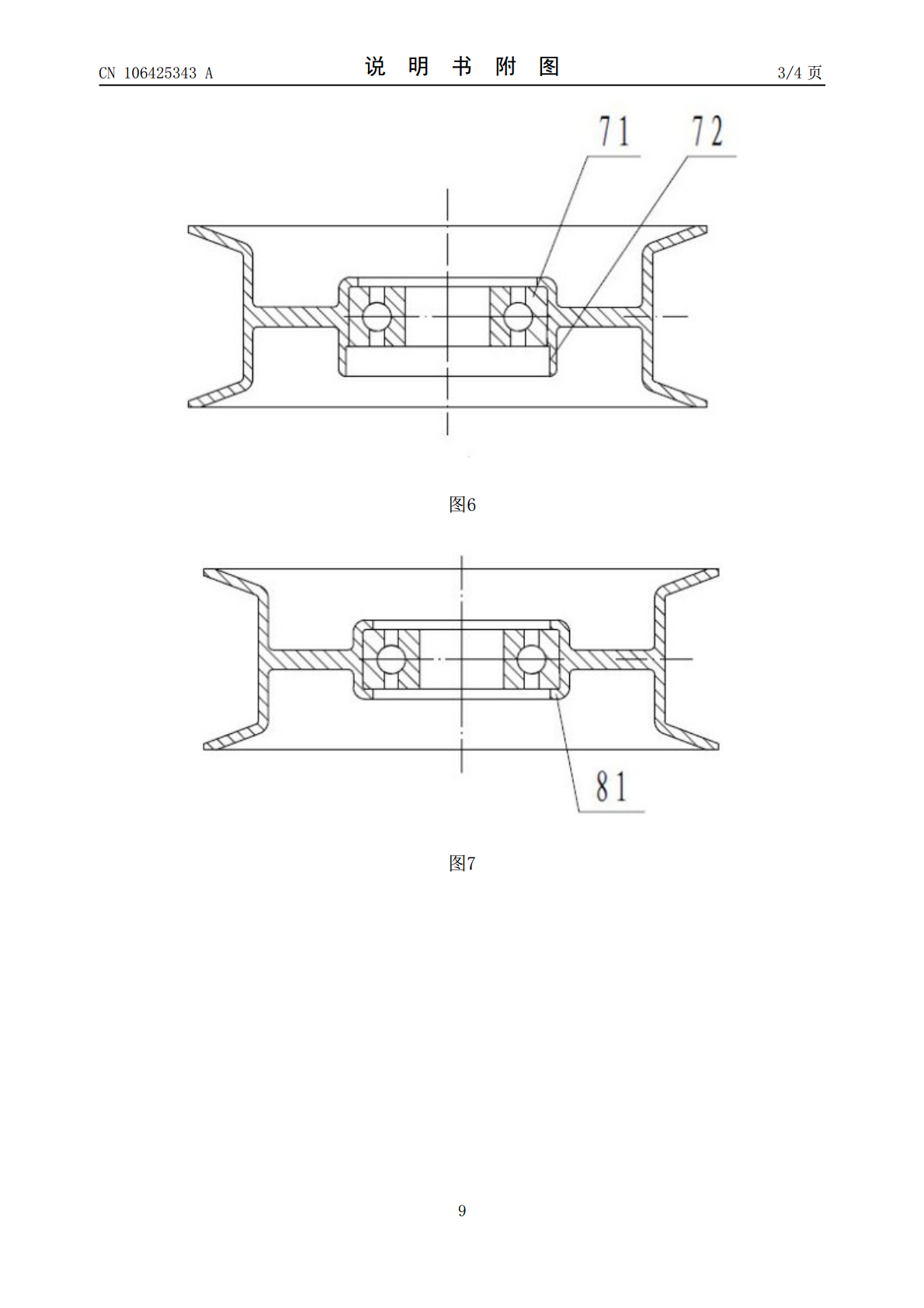

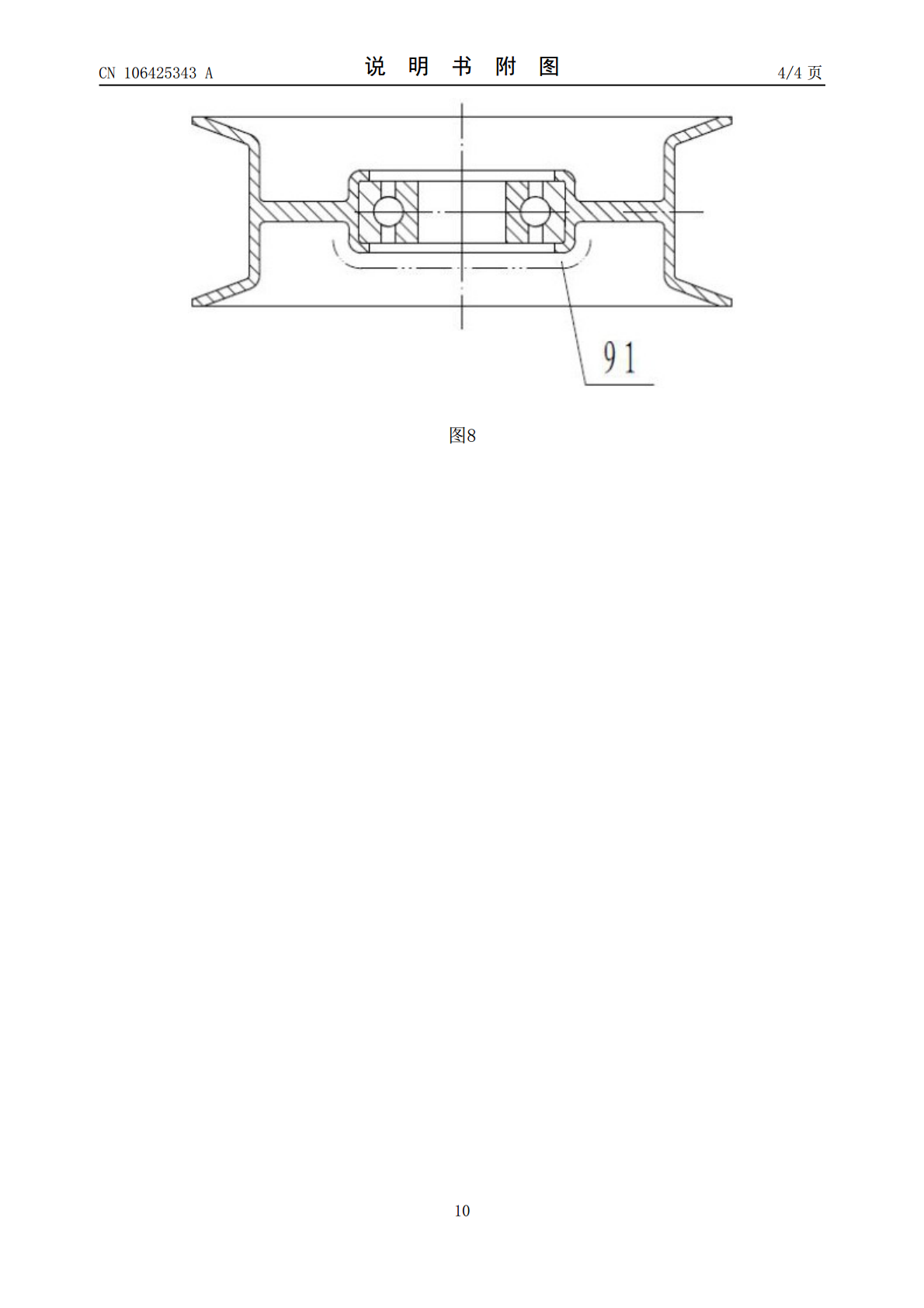

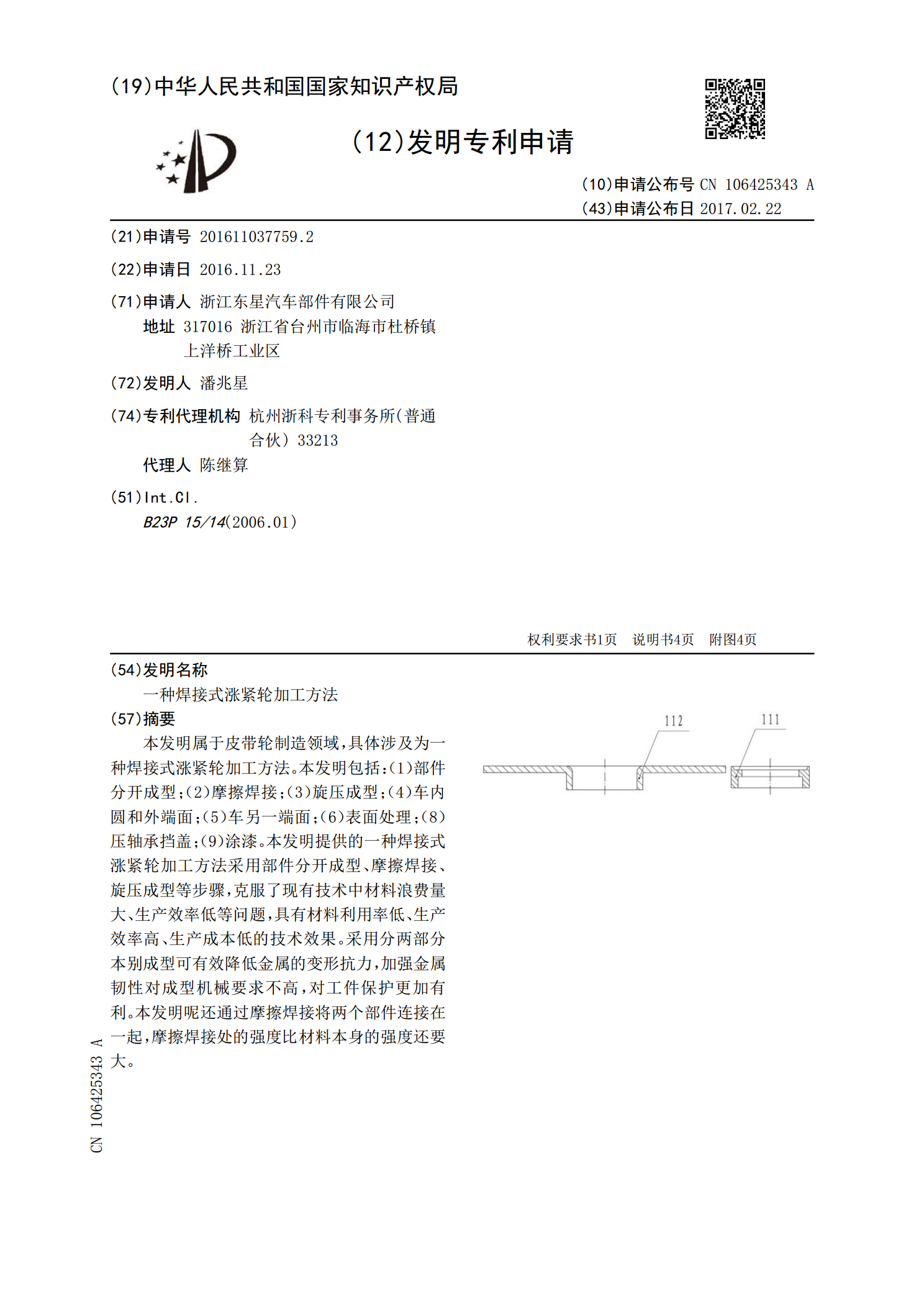

本发明属于皮带轮制造领域,具体涉及为一种焊接式涨紧轮加工方法。本发明包括:(1)部件分开成型;(2)摩擦焊接;(3)旋压成型;(4)车内圆和外端面;(5)车另一端面;(6)表面处理;(8)压轴承挡盖;(9)涂漆。本发明提供的一种焊接式涨紧轮加工方法采用部件分开成型、摩擦焊接、旋压成型等步骤,克服了现有技术中材料浪费量大、生产效率低等问题,具有材料利用率低、生产效率高、生产成本低的技术效果。采用分两部分本别成型可有效降低金属的变形抗力,加强金属韧性对成型机械要求不高,对工件保护更加有利。本发明呢还通过摩擦焊

一种柴油机用手动涨紧式涨紧轮.pdf

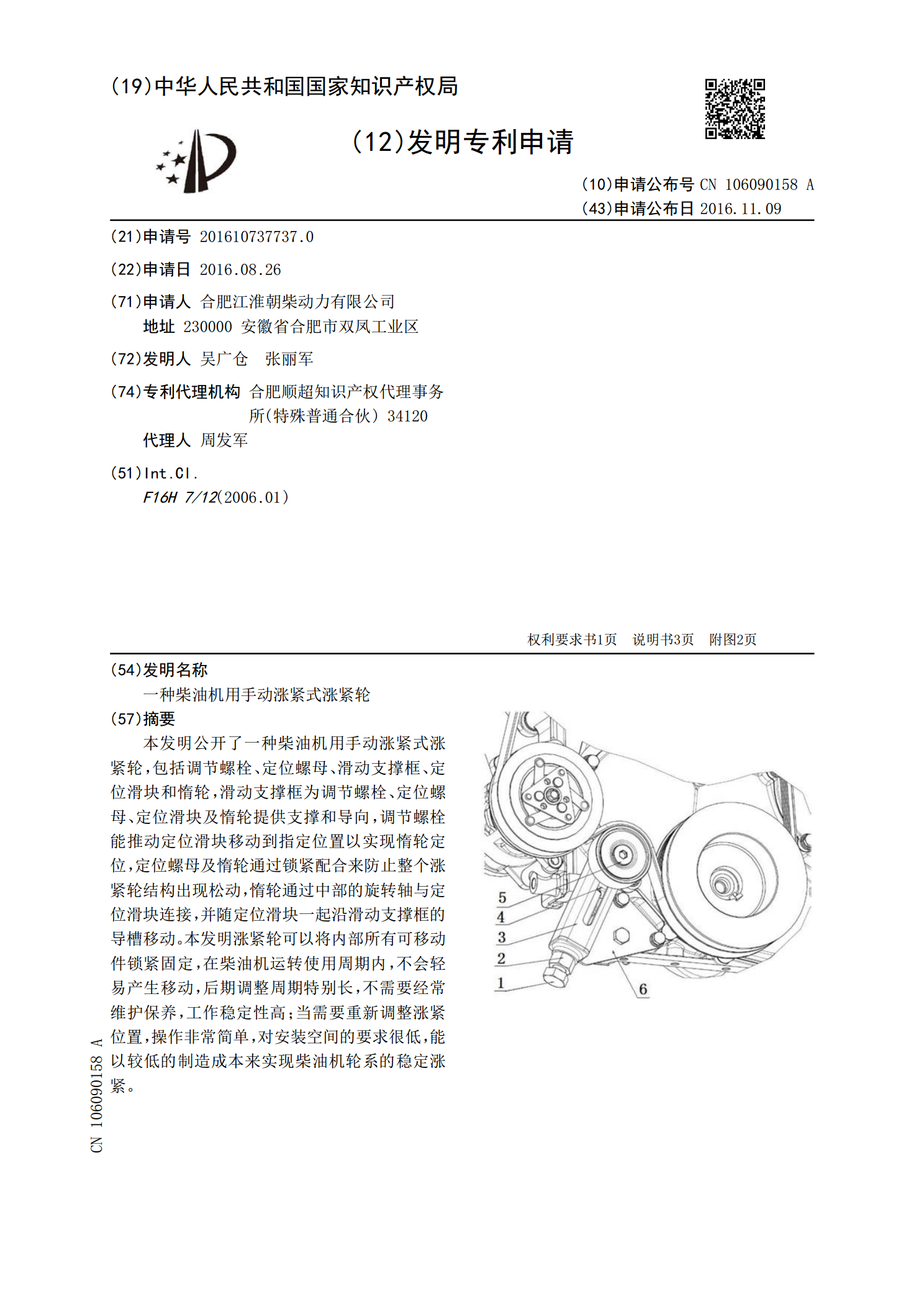

本发明公开了一种柴油机用手动涨紧式涨紧轮,包括调节螺栓、定位螺母、滑动支撑框、定位滑块和惰轮,滑动支撑框为调节螺栓、定位螺母、定位滑块及惰轮提供支撑和导向,调节螺栓能推动定位滑块移动到指定位置以实现惰轮定位,定位螺母及惰轮通过锁紧配合来防止整个涨紧轮结构出现松动,惰轮通过中部的旋转轴与定位滑块连接,并随定位滑块一起沿滑动支撑框的导槽移动。本发明涨紧轮可以将内部所有可移动件锁紧固定,在柴油机运转使用周期内,不会轻易产生移动,后期调整周期特别长,不需要经常维护保养,工作稳定性高;当需要重新调整涨紧位置,操作非

弹簧式涨紧轮.pdf

本发明公开了一种弹簧式涨紧轮,包括底座、固定在所述底座上的两根支撑柱和涨紧轮主体,所述涨紧轮主体通过安装在所述支撑柱上的、上下位置可调的下垫板固定在所述两个支撑柱之间,所述支撑柱的上端还安装有上垫板,所述上垫板与下垫板之间安装有弹簧。本发明解决了现有技术中对涨紧轮张力调整精度不高,操作繁琐的问题,通过调整涨紧轮主体两侧的弹簧的弹力及弹簧限位件即可实现对涨紧轮张力的调整,相对于传统的涨紧轮,调整精度较高,且操作相对简单,更易于实现。

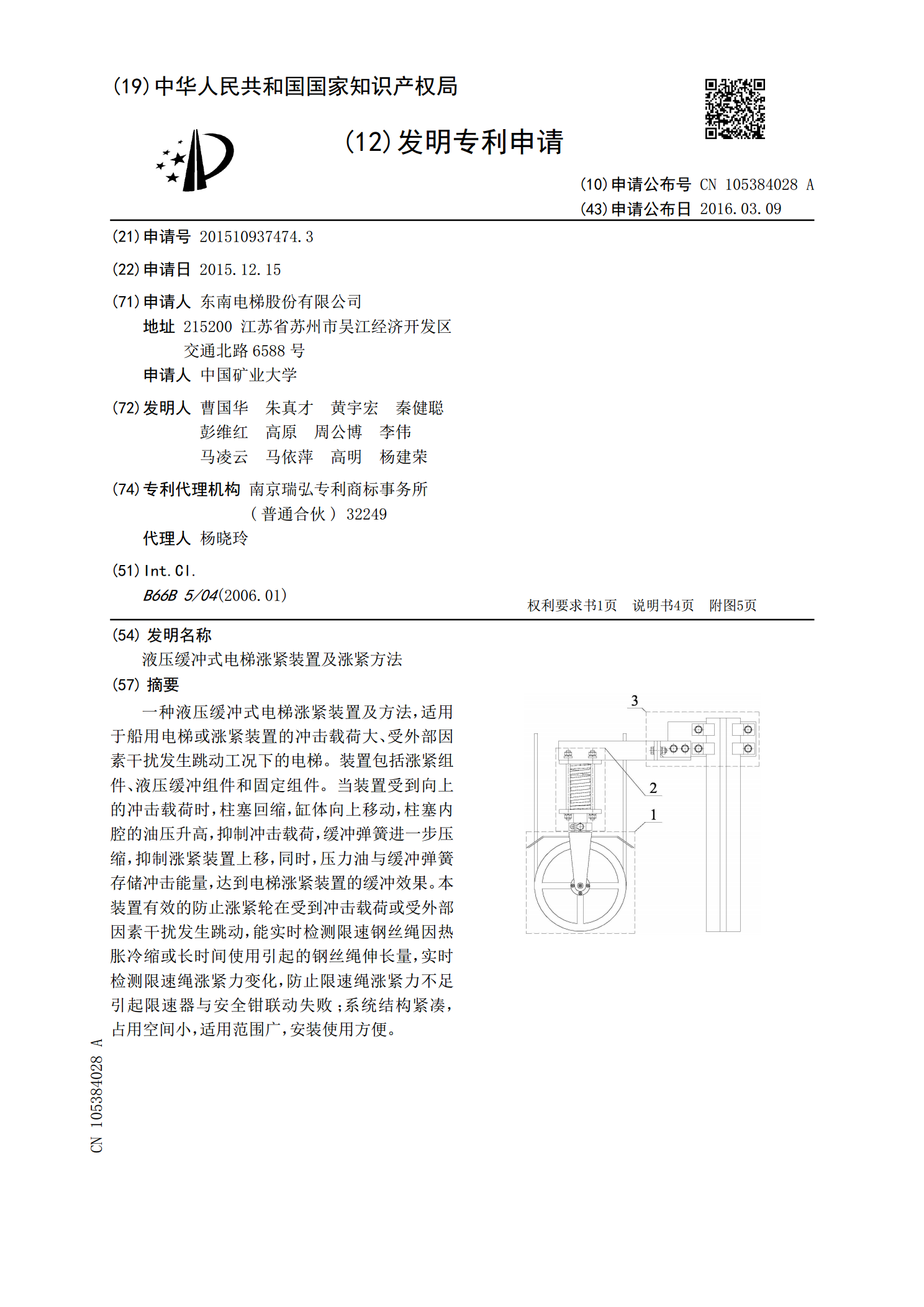

液压缓冲式电梯涨紧装置及涨紧方法.pdf

一种液压缓冲式电梯涨紧装置及方法,适用于船用电梯或涨紧装置的冲击载荷大、受外部因素干扰发生跳动工况下的电梯。装置包括涨紧组件、液压缓冲组件和固定组件。当装置受到向上的冲击载荷时,柱塞回缩,缸体向上移动,柱塞内腔的油压升高,抑制冲击载荷,缓冲弹簧进一步压缩,抑制涨紧装置上移,同时,压力油与缓冲弹簧存储冲击能量,达到电梯涨紧装置的缓冲效果。本装置有效的防止涨紧轮在受到冲击载荷或受外部因素干扰发生跳动,能实时检测限速钢丝绳因热胀冷缩或长时间使用引起的钢丝绳伸长量,实时检测限速绳涨紧力变化,防止限速绳涨紧力不足引

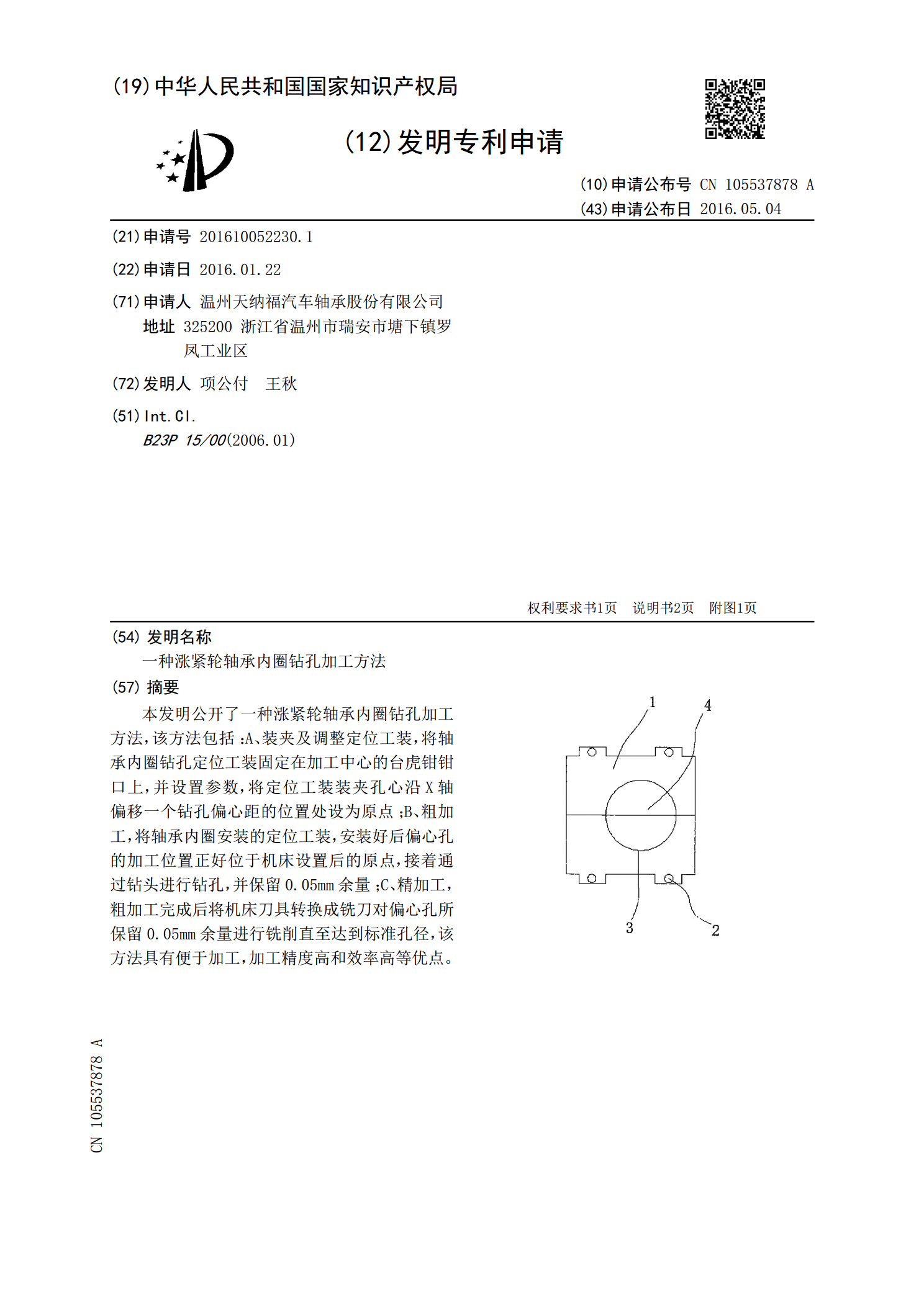

一种涨紧轮轴承内圈钻孔加工方法.pdf

本发明公开了一种涨紧轮轴承内圈钻孔加工方法,该方法包括:A、装夹及调整定位工装,将轴承内圈钻孔定位工装固定在加工中心的台虎钳钳口上,并设置参数,将定位工装装夹孔心沿X轴偏移一个钻孔偏心距的位置处设为原点;B、粗加工,将轴承内圈安装的定位工装,安装好后偏心孔的加工位置正好位于机床设置后的原点,接着通过钻头进行钻孔,并保留0.05mm余量;C、精加工,粗加工完成后将机床刀具转换成铣刀对偏心孔所保留0.05mm余量进行铣削直至达到标准孔径,该方法具有便于加工,加工精度高和效率高等优点。