一种铝合金车轮旋压工艺.pdf

韶敏****ab

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铝合金车轮旋压工艺.pdf

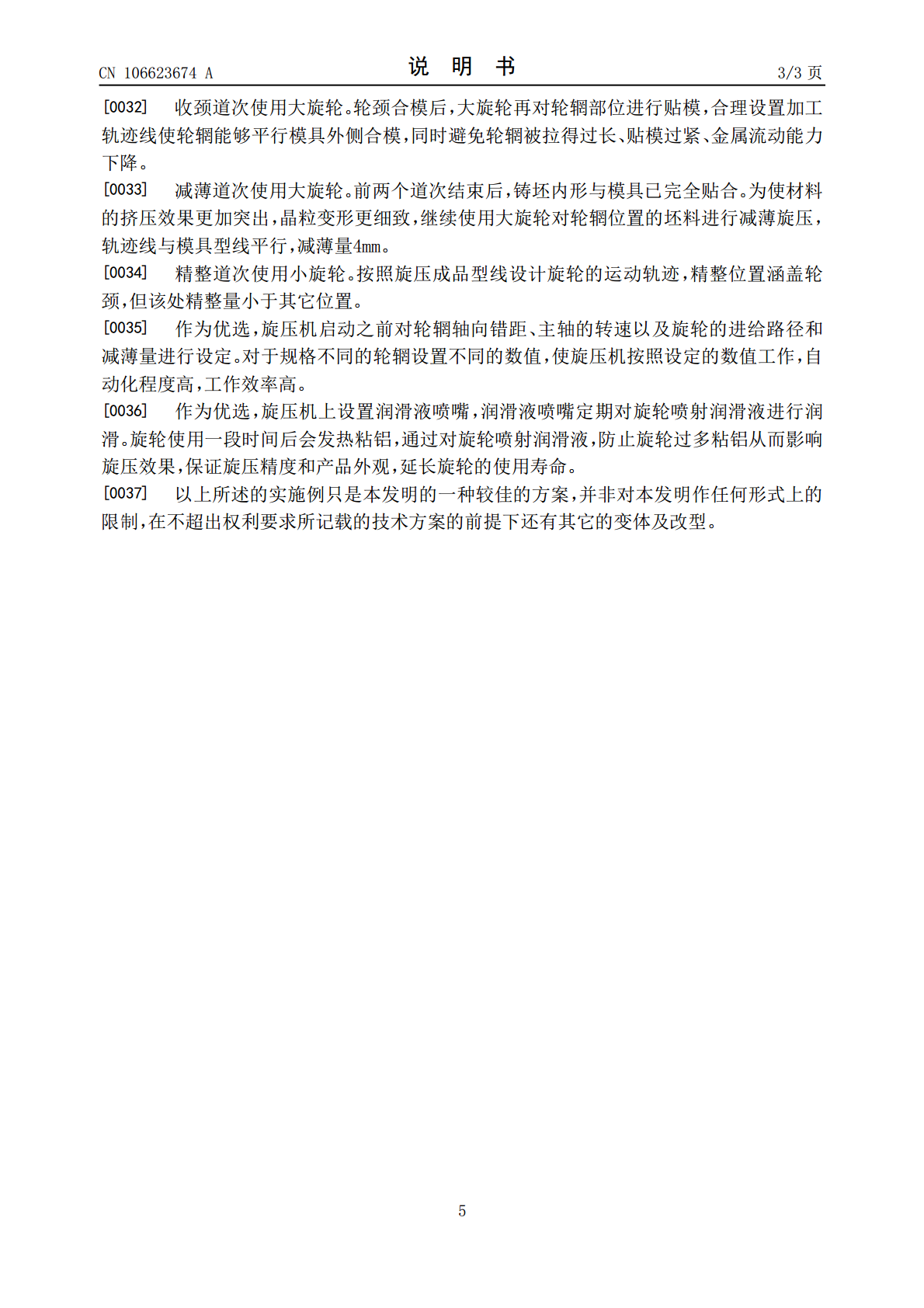

本发明提供了一种铝合金车轮旋压工艺,设置两个旋轮,旋压四个道次;两个旋轮根据尖点工作半径的不同,分为大旋轮、小旋轮,呈180°分布,旋压四个道次,依次为合模道次、收颈道次、减薄道次、精整道次;合模道次与收颈道次轴向错距设置为25~35mm,同步旋压;减薄道次与精整道次轴向错距设置为8~15mm,同步旋压;合模道次使用小旋轮;减薄量设定范围4±1mm,同时给定适宜的进给速度;其加工轨迹线形似沟槽;收颈道次使用大旋轮;减薄道次使用大旋轮;减薄量4mm;精整道次使用小旋轮。本发明更容易实现减薄量合理、准确的分配

一种铝合金车轮铸造热旋压工艺.pdf

一种铝合金车轮铸造热旋压工艺包括铸造工艺和旋压工艺两部分,其特征在于,铸造所用的铝液中Mg的含量占总质量的0.30-0.40%,利用铸造工艺加工出旋压毛坯,毛坯只铸出轮辐,预成型轮辋,预成型轮辋则根据等体积变形原理预留轮辋所需的材料,轮辋预成形与最终成形的变形比为0.8~1之间,然后利用旋压工艺将毛坯轮辋预成形部分旋压成形;本发明利用了现有普通铸造的设备,产品成本比锻旋工艺大大降低且铸造形成的轮辐形状变化适应性强,可以完成较复杂的造型,同时旋压成形过程中使得铸造缺陷如:疏松、缩孔通过旋压后消失,轮辋强度得

一种铝合金车轮旋压模具.pdf

本发明涉及一种铝合金车轮旋压模具,属于铝合金车轮生产领域,包括上模、上模固定板、顶出轴、定位柱、顶出器、压盘、压盘固定板和旋压辊轮,模具中的上模及顶出器利用新型材料制成,为铝合金车轮实现成型工序,本发明具有使用寿命长、模具加工工艺优化、模具热处理工艺优化、提升耐热龟裂性能、模具加工难度降低、提升模具加工精度、提升模具硬度和耐磨性的优势。

一种旋压加工车轮工艺.pdf

本发明公开了一种旋压加工车轮工艺,包括下坯料、喷砂处理、定位、粗旋压、精旋压、反旋压、滚型等步骤,其特征在于,在下坯料步骤中,所述坯料平面形状为椭圆形。本发明的技术方案中,坯料形状的选取突破了通常的技术手段,采用不规则的形状,充分考虑轧制钢板具有各向异性的特性,减少了加工过程中“凸耳”的形成,提高了材料的利用率,也明显提高了加工效率。

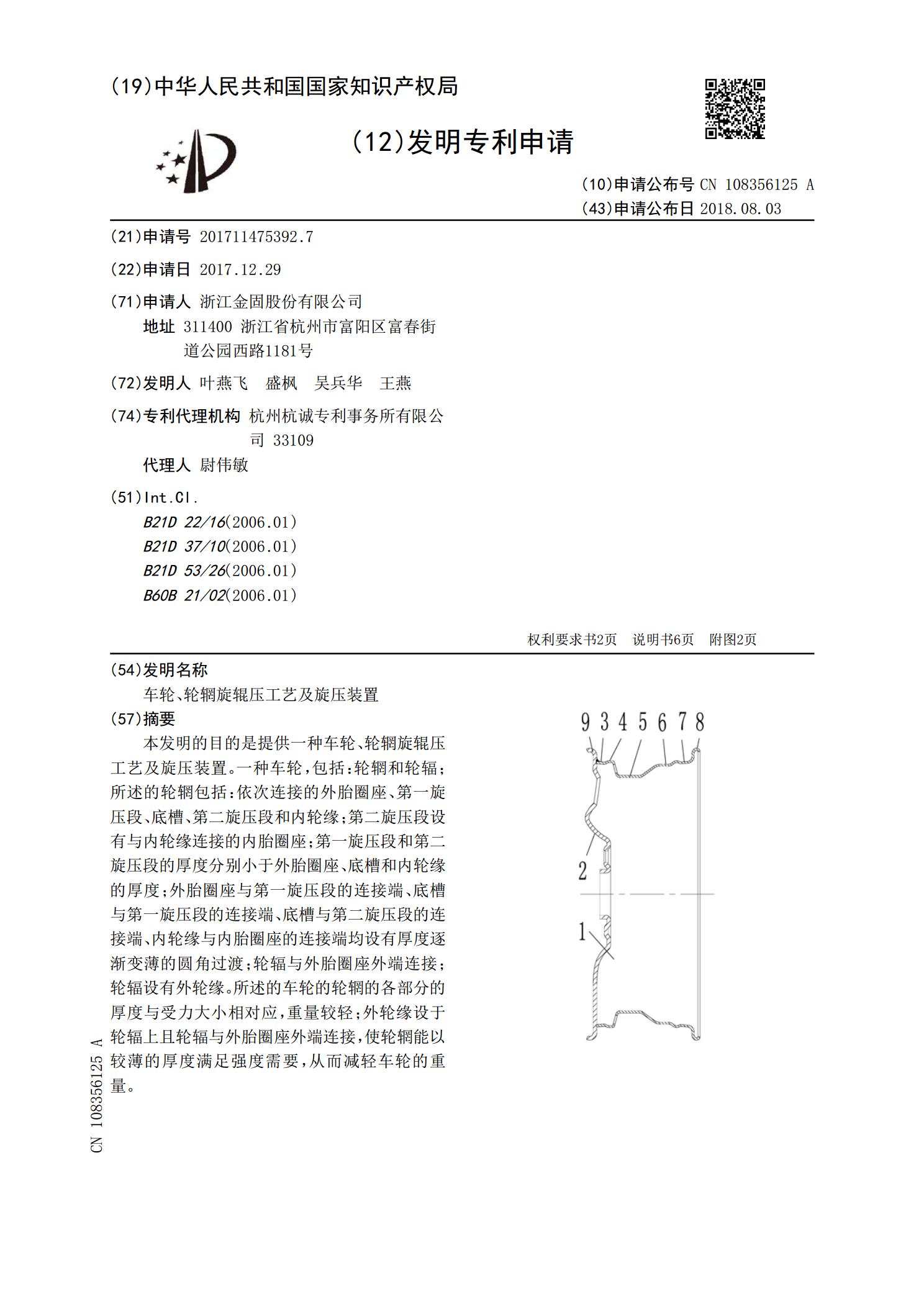

车轮、轮辋旋辊压工艺及旋压装置.pdf

本发明的目的是提供一种车轮、轮辋旋辊压工艺及旋压装置。一种车轮,包括:轮辋和轮辐;所述的轮辋包括:依次连接的外胎圈座、第一旋压段、底槽、第二旋压段和内轮缘;第二旋压段设有与内轮缘连接的内胎圈座;第一旋压段和第二旋压段的厚度分别小于外胎圈座、底槽和内轮缘的厚度;外胎圈座与第一旋压段的连接端、底槽与第一旋压段的连接端、底槽与第二旋压段的连接端、内轮缘与内胎圈座的连接端均设有厚度逐渐变薄的圆角过渡;轮辐与外胎圈座外端连接;轮辐设有外轮缘。所述的车轮的轮辋的各部分的厚度与受力大小相对应,重量较轻;外轮缘设于轮辐上