一种液力耦合器叶轮及液力耦合器.pdf

猫巷****正德

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种液力耦合器叶轮及液力耦合器.pdf

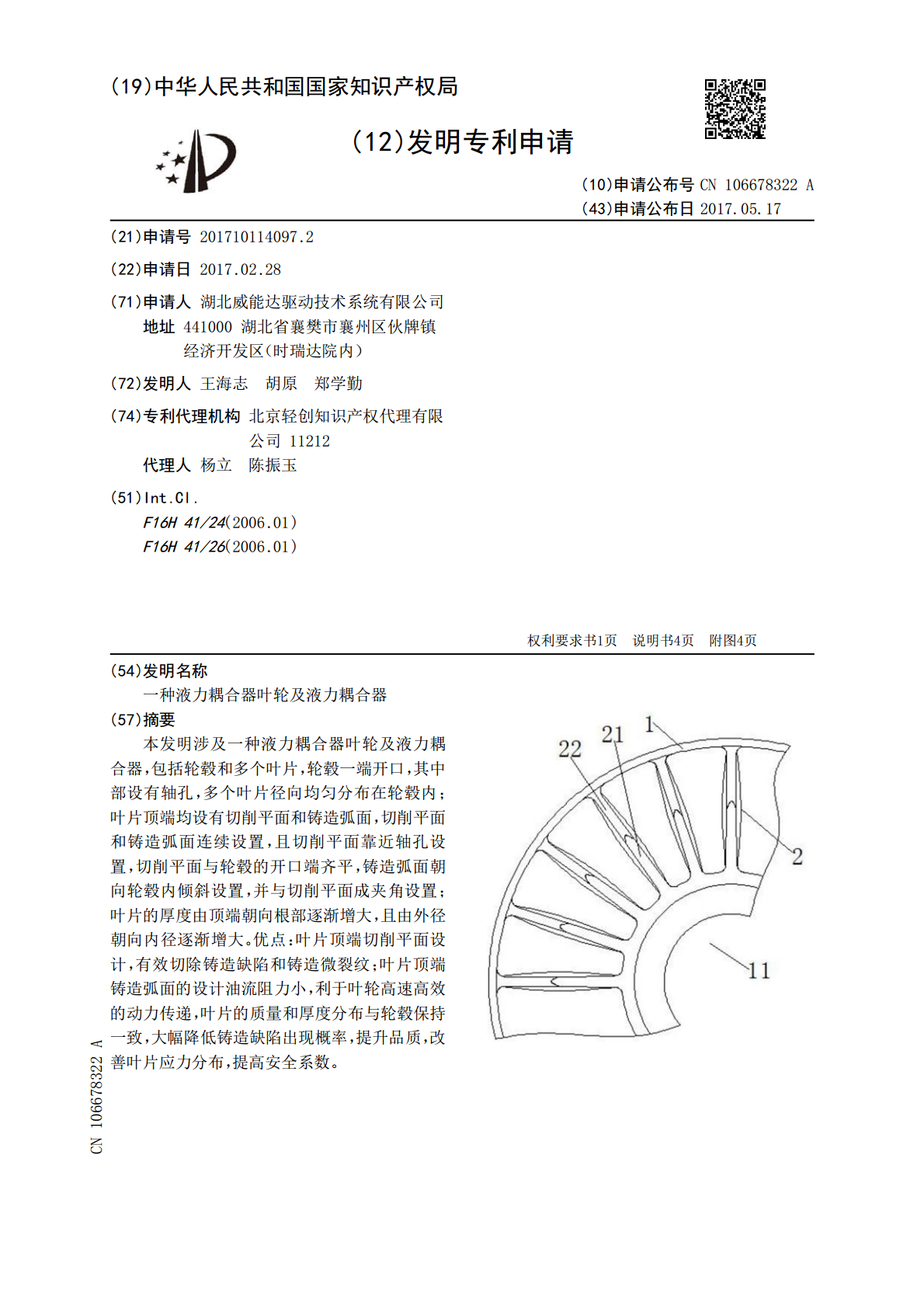

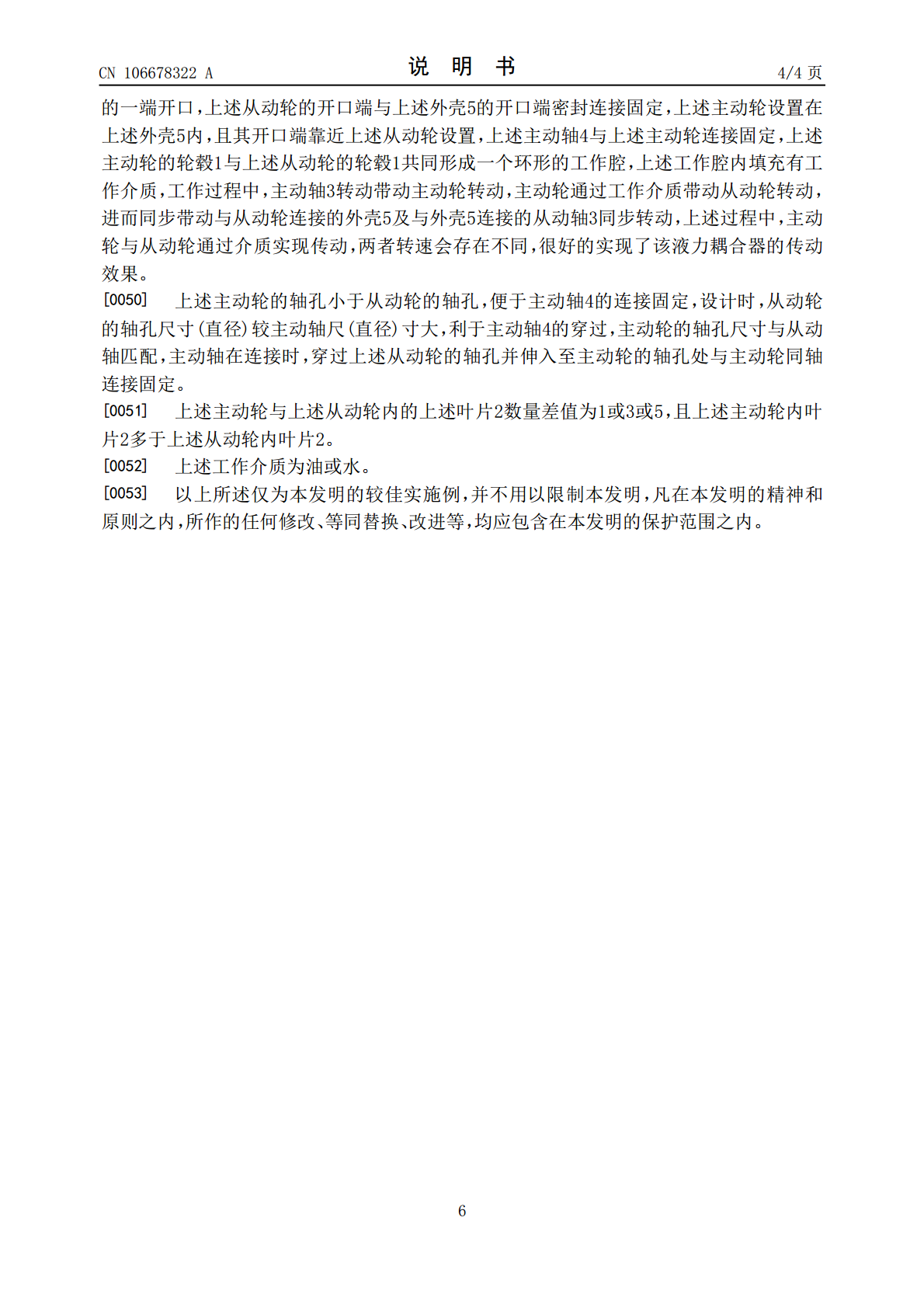

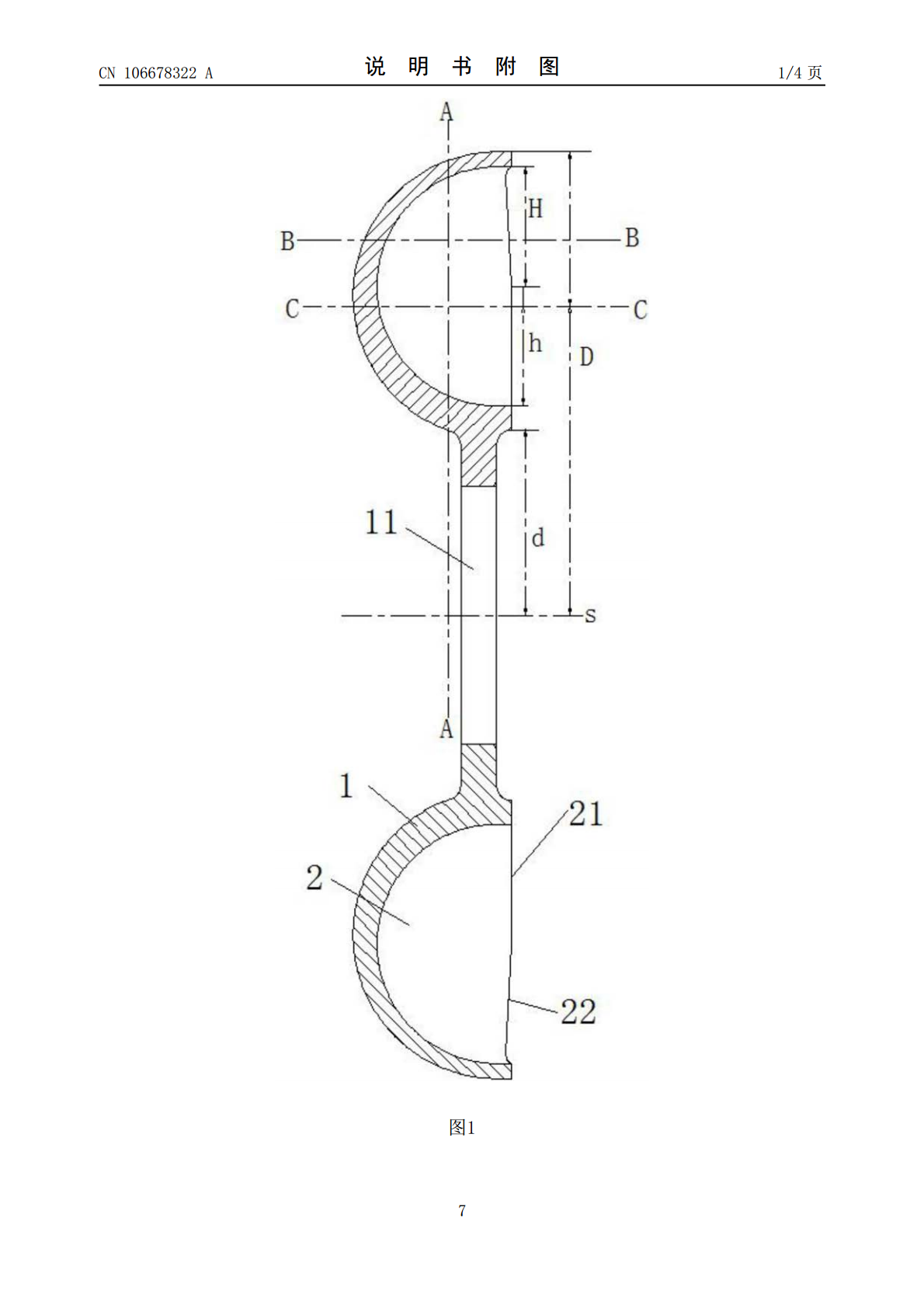

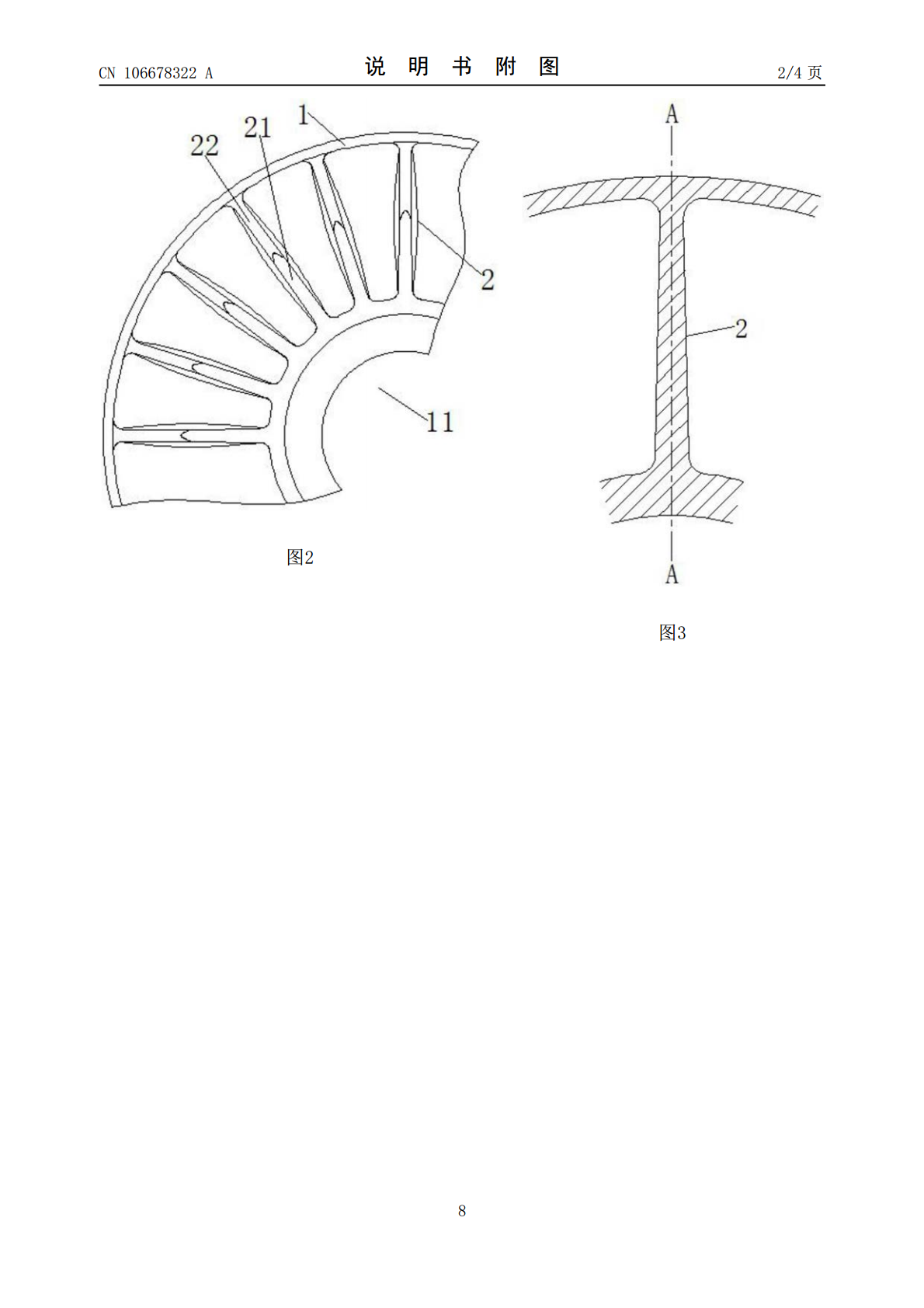

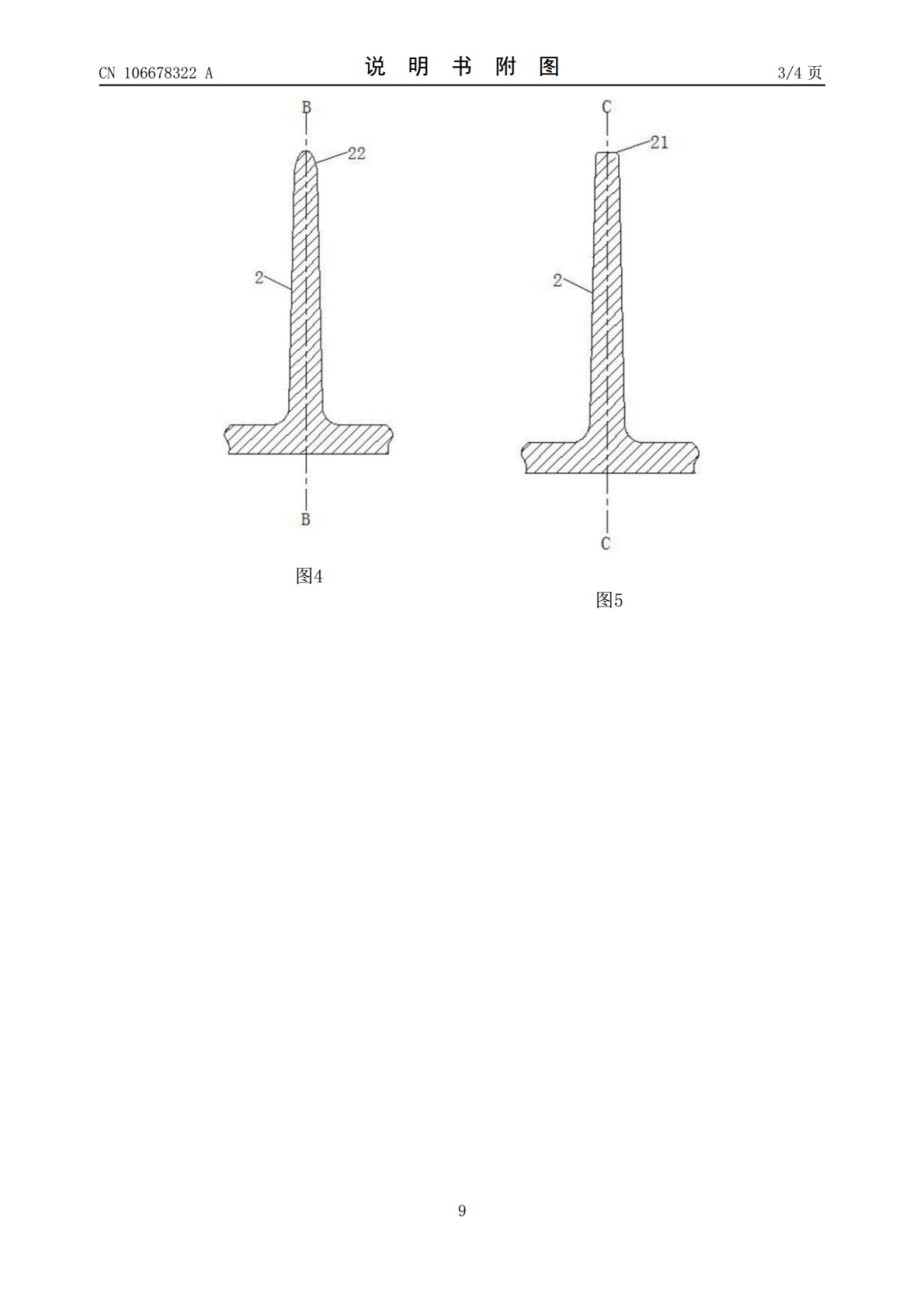

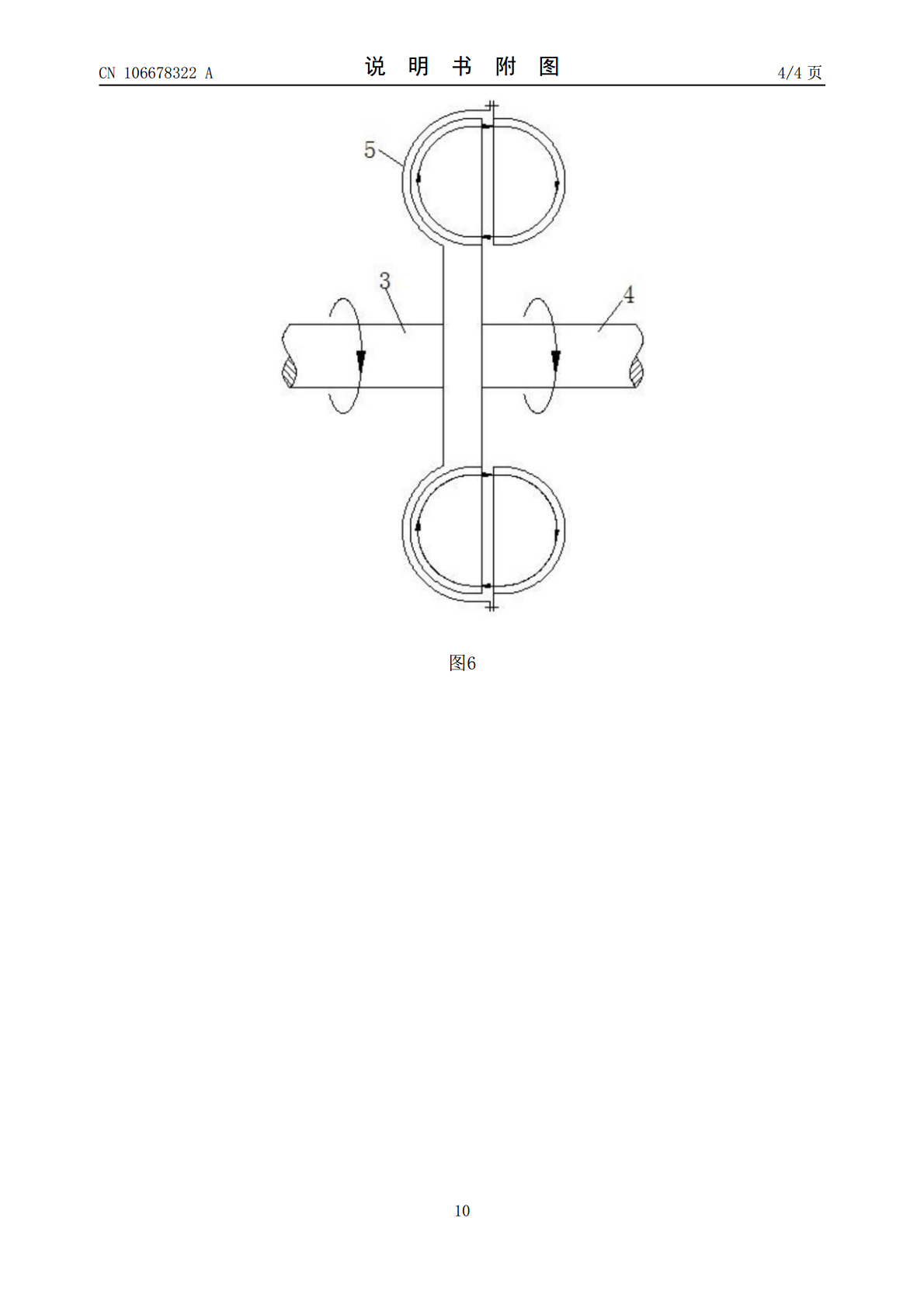

本发明涉及一种液力耦合器叶轮及液力耦合器,包括轮毂和多个叶片,轮毂一端开口,其中部设有轴孔,多个叶片径向均匀分布在轮毂内;叶片顶端均设有切削平面和铸造弧面,切削平面和铸造弧面连续设置,且切削平面靠近轴孔设置,切削平面与轮毂的开口端齐平,铸造弧面朝向轮毂内倾斜设置,并与切削平面成夹角设置;叶片的厚度由顶端朝向根部逐渐增大,且由外径朝向内径逐渐增大。优点:叶片顶端切削平面设计,有效切除铸造缺陷和铸造微裂纹;叶片顶端铸造弧面的设计油流阻力小,利于叶轮高速高效的动力传递,叶片的质量和厚度分布与轮毂保持一致,大幅降

液力耦合器和液力变矩器.pptx

液力传动装置要完成能量转换与传递的过程,必须具有如下机构:1、盛装与输送工作循环液体的密闭工作腔;2、一定数量的带叶片的工作轮及输入输出轴,实现能量转换和传递;3、满足一定性能要求的工作液体与其辅助装置,以实现能量的传递并保证正常工作。液力传动的车辆具有如下优点:第一节液力耦合器的结构和工作原理液力耦合器液力偶合器的工作原理涡轮转动时的油液螺旋路线第二节液力变矩器的构造与工作原理液力变矩器的三个工作轮变矩器循环圆示意图三元件液力变矩器简图二、液力变矩器和偶合器的相异点三、液力变矩器的工作原理液力变矩器动画

液力耦合器.pdf

本发明涉及一种液力耦合器,其具有:泵叶轮(1)和涡轮叶轮(2),它们彼此形成圆环状的填充工作介质的工作腔(3);封闭的工作介质循环(4),其从工作腔通过工作腔出口(5)、外部循环支路(6)和工作腔入口(7)延伸返回工作腔中;定位在工作腔外部和封闭的工作介质循环外部的存储腔(8),用于容纳为了减小工作腔的填充度而从工作腔导出的工作介质,存储腔通过工作腔外部的引导工作介质的连接件(9)连接至封闭的工作介质循环上。本发明的特征在于,存储腔设计为相对于环境气密封闭的腔体,该腔体具有用于利用控制压力对存储腔中的工作

液力耦合器.pdf

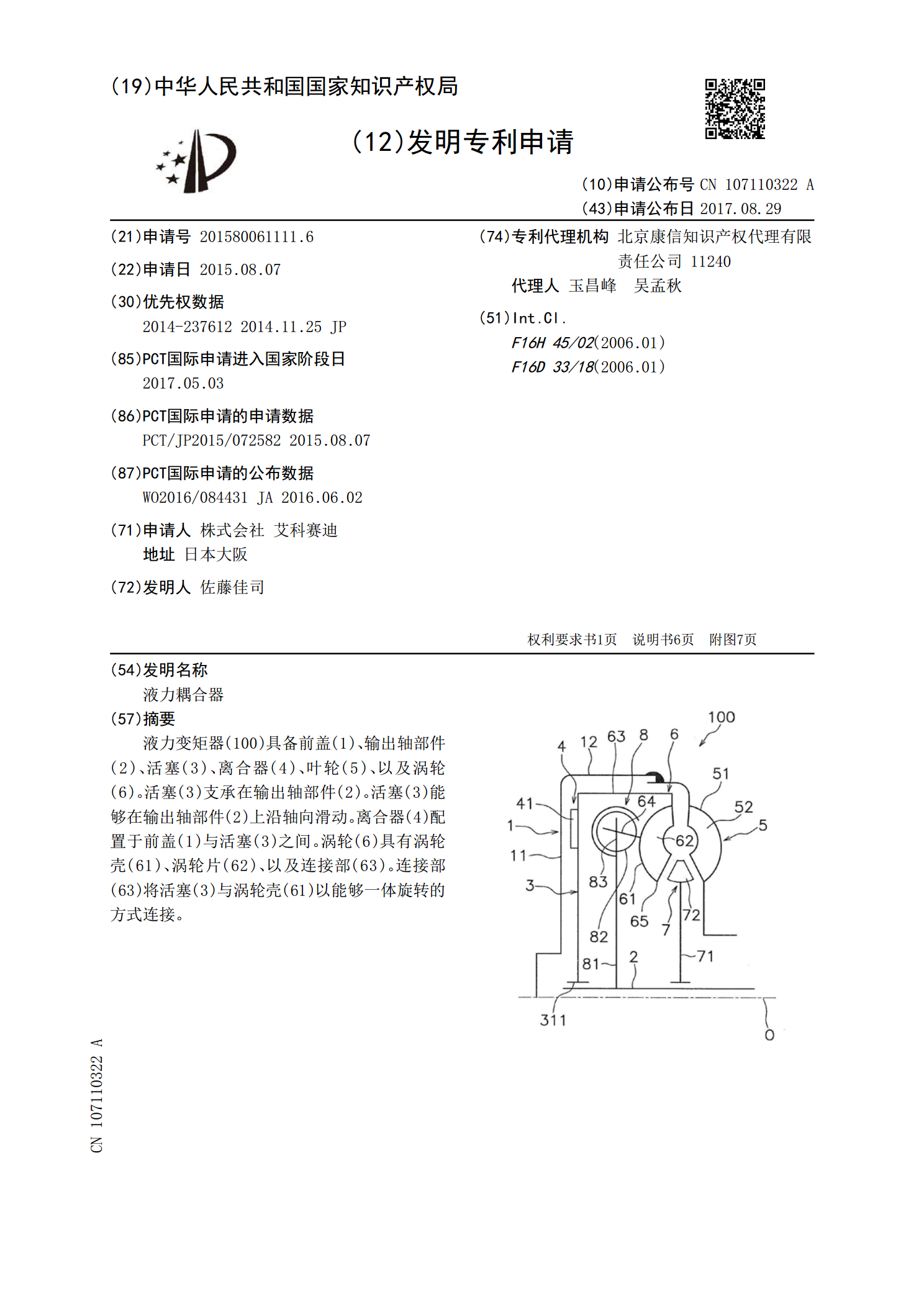

液力变矩器(100)具备前盖(1)、输出轴部件(2)、活塞(3)、离合器(4)、叶轮(5)、以及涡轮(6)。活塞(3)支承在输出轴部件(2)。活塞(3)能够在输出轴部件(2)上沿轴向滑动。离合器(4)配置于前盖(1)与活塞(3)之间。涡轮(6)具有涡轮壳(61)、涡轮片(62)、以及连接部(63)。连接部(63)将活塞(3)与涡轮壳(61)以能够一体旋转的方式连接。

液力耦合器.pdf

本发明公开了一种液力耦合器,用于连接输入轴和输出轴,输出轴上设有轴套,液力耦合器包括涡轮、涡壳以及安装在涡轮和涡壳形成的腔体内的泵轮,泵轮与输入轴固定连接,涡轮和轴套均与涡壳固定连接;其特征在于,所述涡壳上具有倾斜排油孔,倾斜排油孔从涡壳外部向涡壳的中轴线延伸;液力耦合器还包括进油舌,进油舌的一端固定在箱体内,另一端连通到涡轮和泵轮之间的间隙;进油舌上设置有第一进油孔;轴套上具有沿其轴向延伸的第二进油孔。本发明能够快速排充油、冷却速度快、结构紧凑且运行平稳。