一种汽车内饰用吸音隔声针刺无纺布及其制备方法.pdf

Jo****31

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种汽车内饰用吸音隔声针刺无纺布及其制备方法.pdf

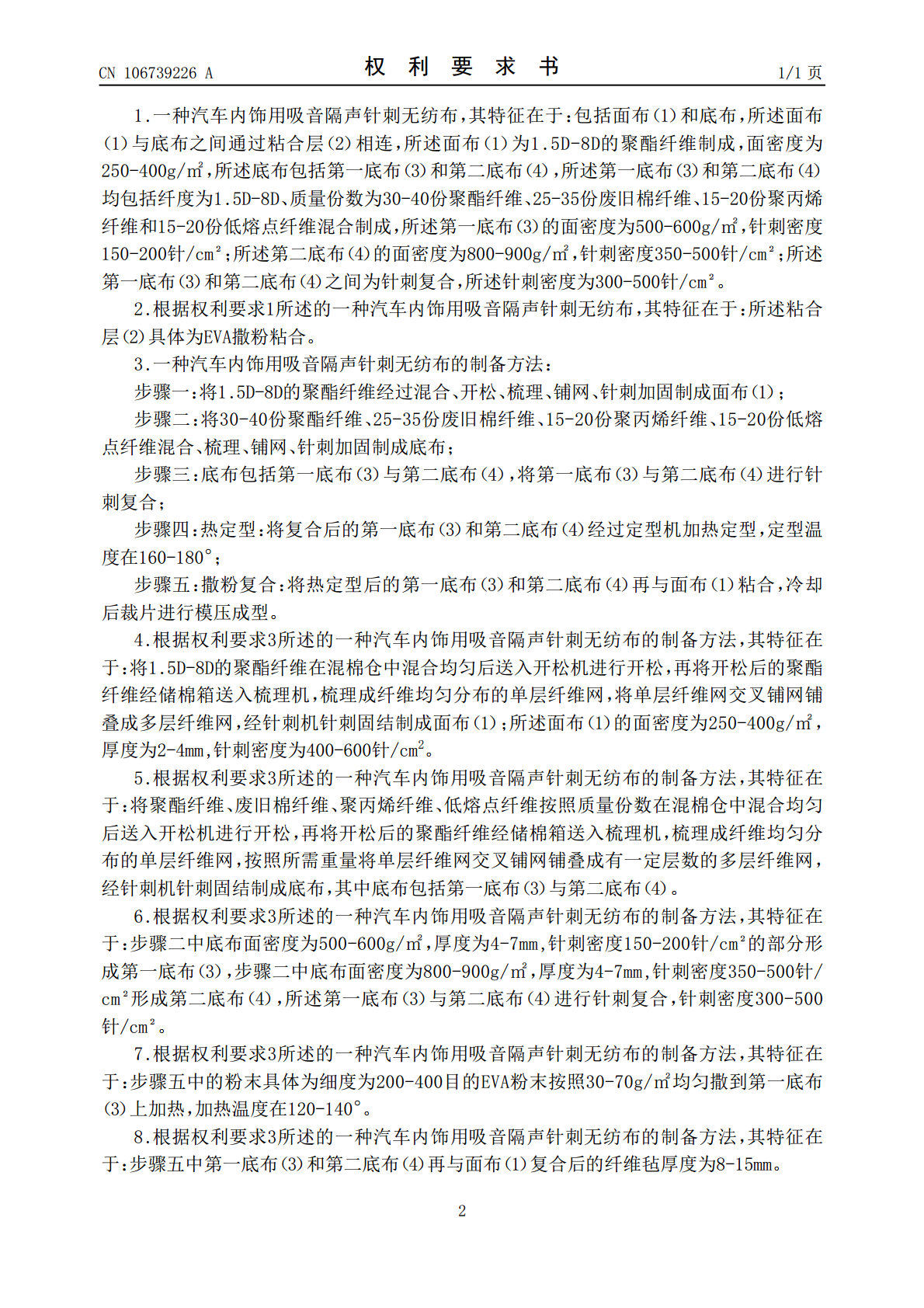

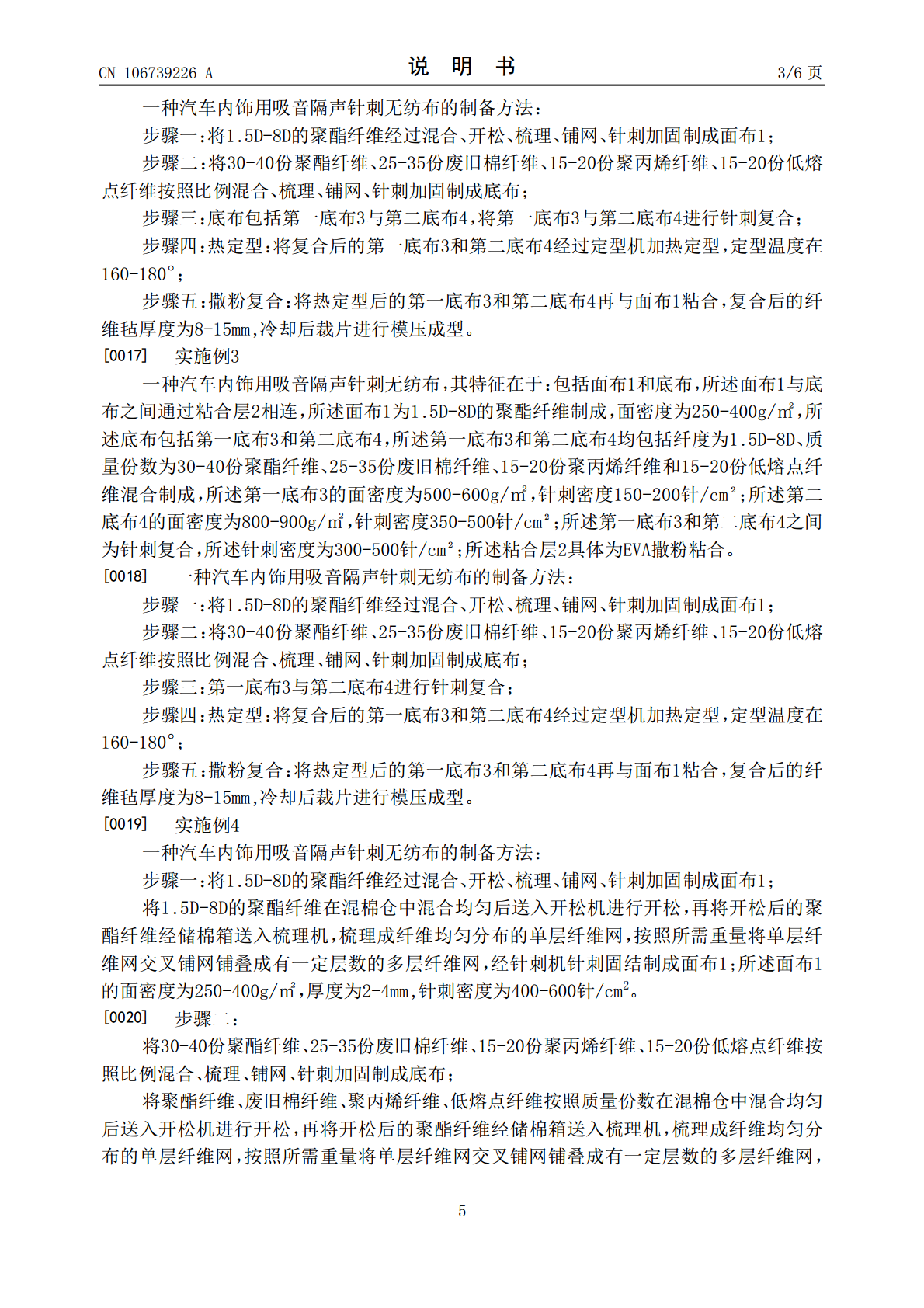

本发明涉及汽车内饰无纺布材料领域,尤其涉及汽车行李箱毯类、轮罩毯类吸音隔声针刺无纺布及其制备方法,无纺布包括面布和底布,底布包括第一底布和第二底布,第一底布和第二底布均包括纤度为1.5D‑8D、质量份数为30‑40份聚酯纤维、25‑35份废旧棉纤维、15‑20份聚丙烯纤维和15‑20份低熔点纤维混合制成,第一底布和第二底布之间为针刺复合,针刺密度为300‑500针/cm²;与现有技术相比,通过添加比较细的天然纤维,增加了无纺布的面密度并减小了无纺布中的孔隙率,还将不同密度和厚度的针刺毡进行针刺复合及热粘合

针刺热轧复合高弹性汽车内饰地毯及其制备方法.pdf

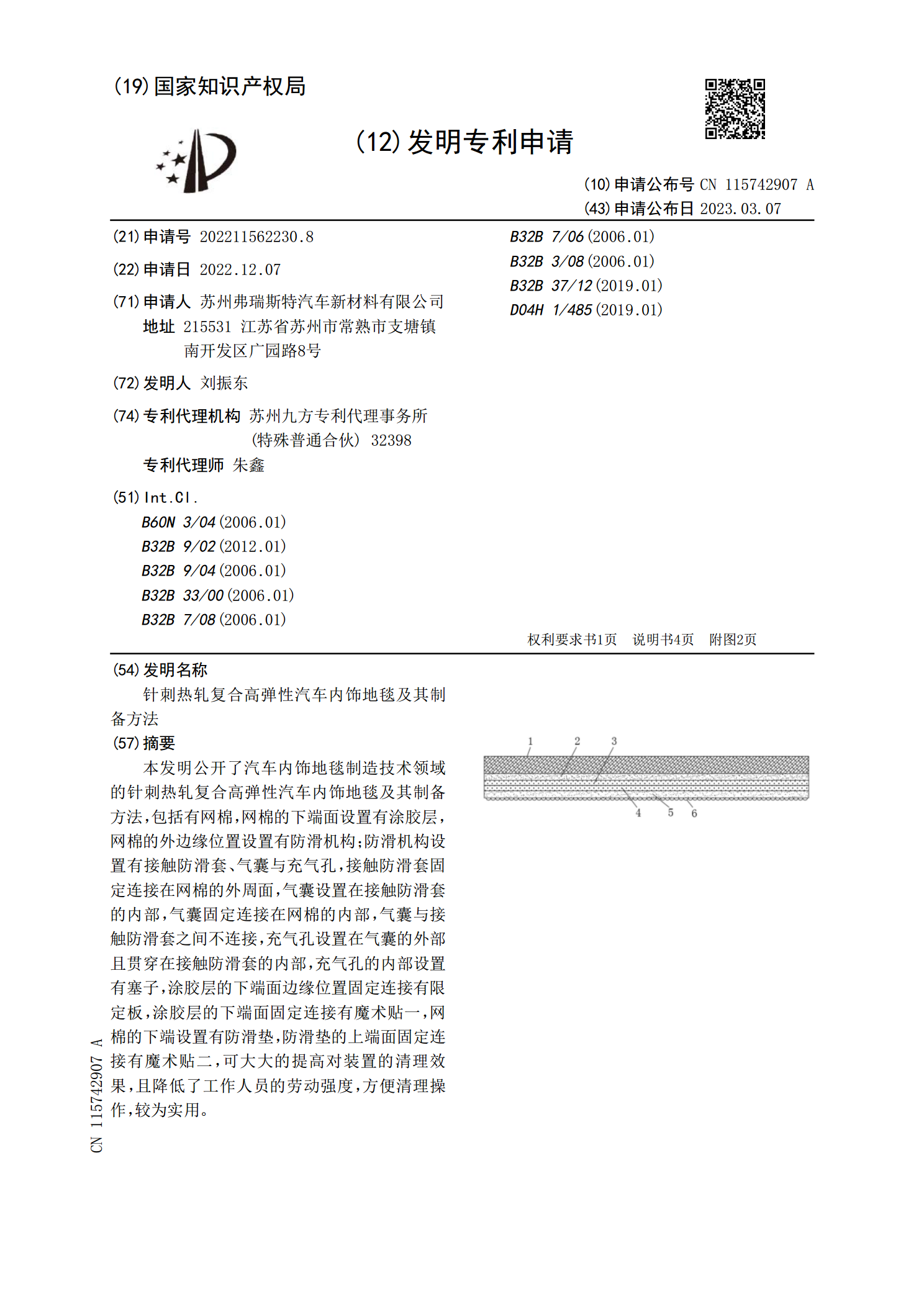

本发明公开了汽车内饰地毯制造技术领域的针刺热轧复合高弹性汽车内饰地毯及其制备方法,包括有网棉,网棉的下端面设置有涂胶层,网棉的外边缘位置设置有防滑机构;防滑机构设置有接触防滑套、气囊与充气孔,接触防滑套固定连接在网棉的外周面,气囊设置在接触防滑套的内部,气囊固定连接在网棉的内部,气囊与接触防滑套之间不连接,充气孔设置在气囊的外部且贯穿在接触防滑套的内部,充气孔的内部设置有塞子,涂胶层的下端面边缘位置固定连接有限定板,涂胶层的下端面固定连接有魔术贴一,网棉的下端设置有防滑垫,防滑垫的上端面固定连接有魔术贴二

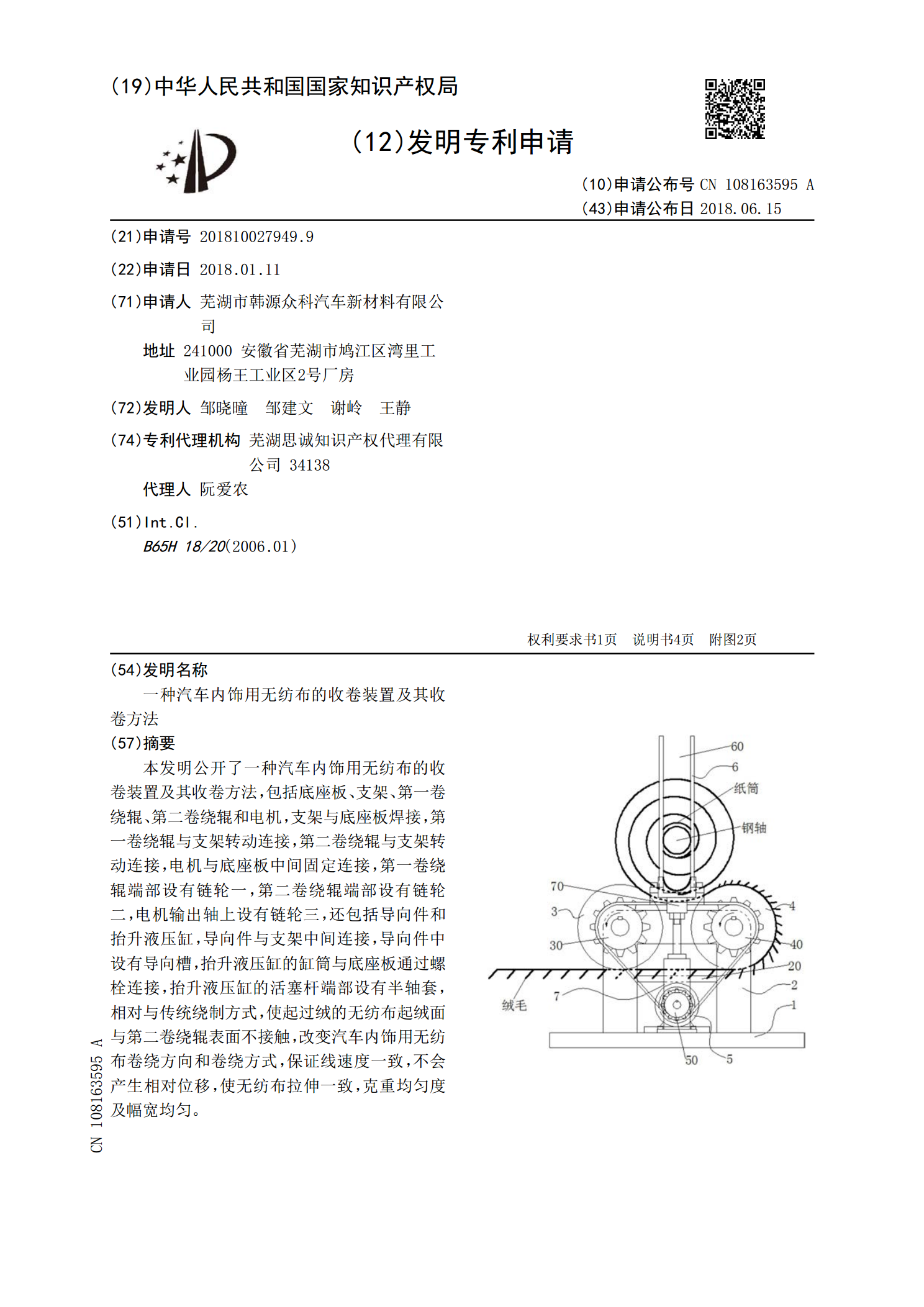

一种汽车内饰用无纺布的收卷装置及其收卷方法.pdf

本发明公开了一种汽车内饰用无纺布的收卷装置及其收卷方法,包括底座板、支架、第一卷绕辊、第二卷绕辊和电机,支架与底座板焊接,第一卷绕辊与支架转动连接,第二卷绕辊与支架转动连接,电机与底座板中间固定连接,第一卷绕辊端部设有链轮一,第二卷绕辊端部设有链轮二,电机输出轴上设有链轮三,还包括导向件和抬升液压缸,导向件与支架中间连接,导向件中设有导向槽,抬升液压缸的缸筒与底座板通过螺栓连接,抬升液压缸的活塞杆端部设有半轴套,相对与传统绕制方式,使起过绒的无纺布起绒面与第二卷绕辊表面不接触,改变汽车内饰用无纺布卷绕方向

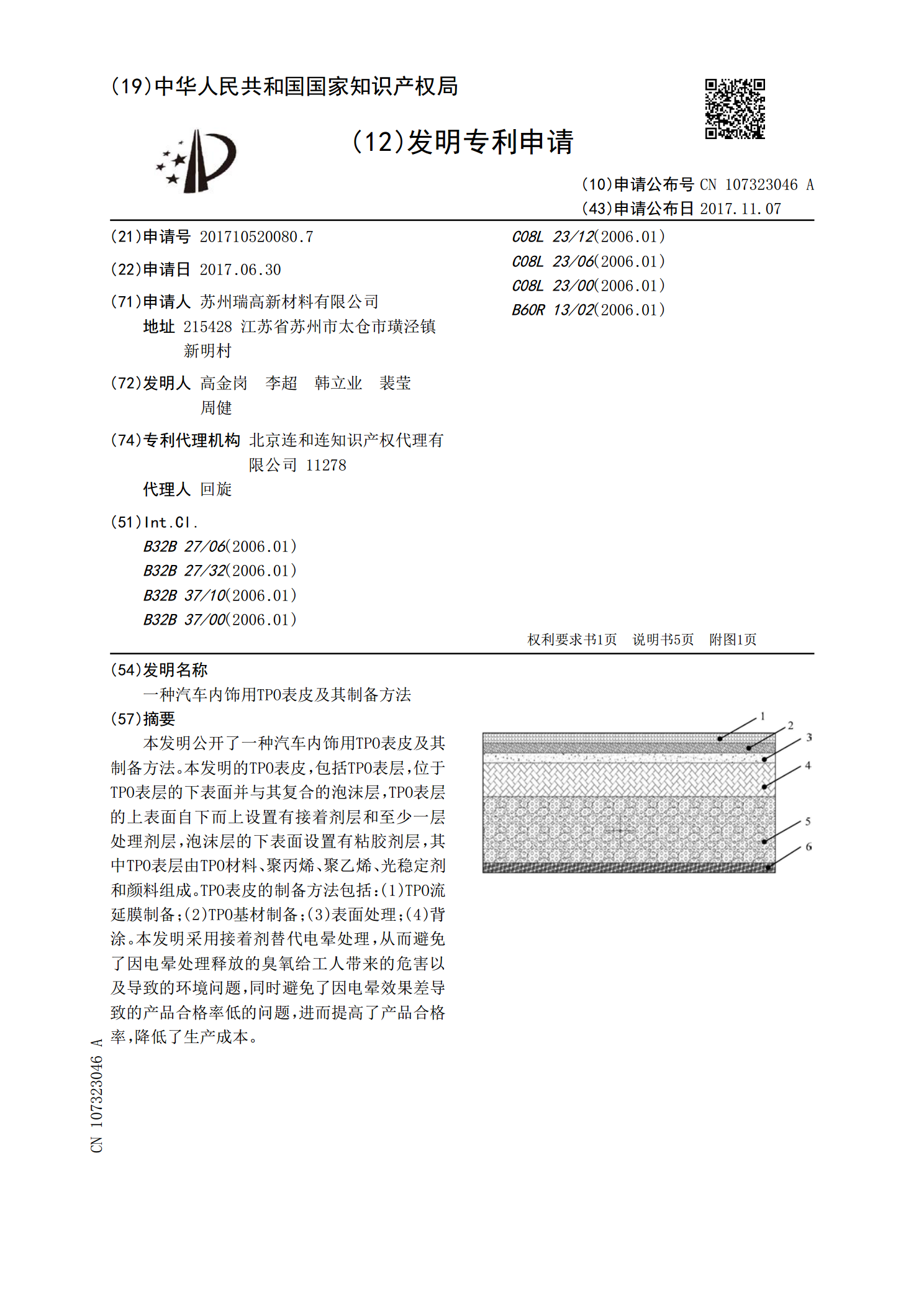

一种汽车内饰用TPO表皮及其制备方法.pdf

本发明公开了一种汽车内饰用TPO表皮及其制备方法。本发明的TPO表皮,包括TPO表层,位于TPO表层的下表面并与其复合的泡沫层,TPO表层的上表面自下而上设置有接着剂层和至少一层处理剂层,泡沫层的下表面设置有粘胶剂层,其中TPO表层由TPO材料、聚丙烯、聚乙烯、光稳定剂和颜料组成。TPO表皮的制备方法包括:(1)TPO流延膜制备;(2)TPO基材制备;(3)表面处理;(4)背涂。本发明采用接着剂替代电晕处理,从而避免了因电晕处理释放的臭氧给工人带来的危害以及导致的环境问题,同时避免了因电晕效果差导致的产品

一种阻燃无纺布吸音棉及其制备方法.pdf

一种阻燃无纺布吸音棉,由顶面层、背面层,及夹装于顶面层与背面层之间的纤维棉层构成,所述的顶面层、背面层采用无纺布材料;所述的无纺布由下列重量份的原料通过熔喷法制成:等规聚丙烯100、炭黑4-5、氯化石蜡12-15、二茂铁3-4、十六烷基三甲基溴化铵1-2、秸秆10-12、膨润土12-14、沸石粉末5-7、黄连2-3、白豆蔻1-2、丁香1-2、木香2-3、杨梅树皮1-2、助剂4-5。本发明吸音棉具有耐热、耐腐蚀、无毒无臭的特点,具有阻燃耐久性,具有芳香气味和抗菌的作用;通过使用秸秆、杨梅树皮进行碳化处理,孔