发动机热端出气端锥一体化生产方法及出气端锥翻孔装置.pdf

波峻****99

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

发动机热端出气端锥一体化生产方法及出气端锥翻孔装置.pdf

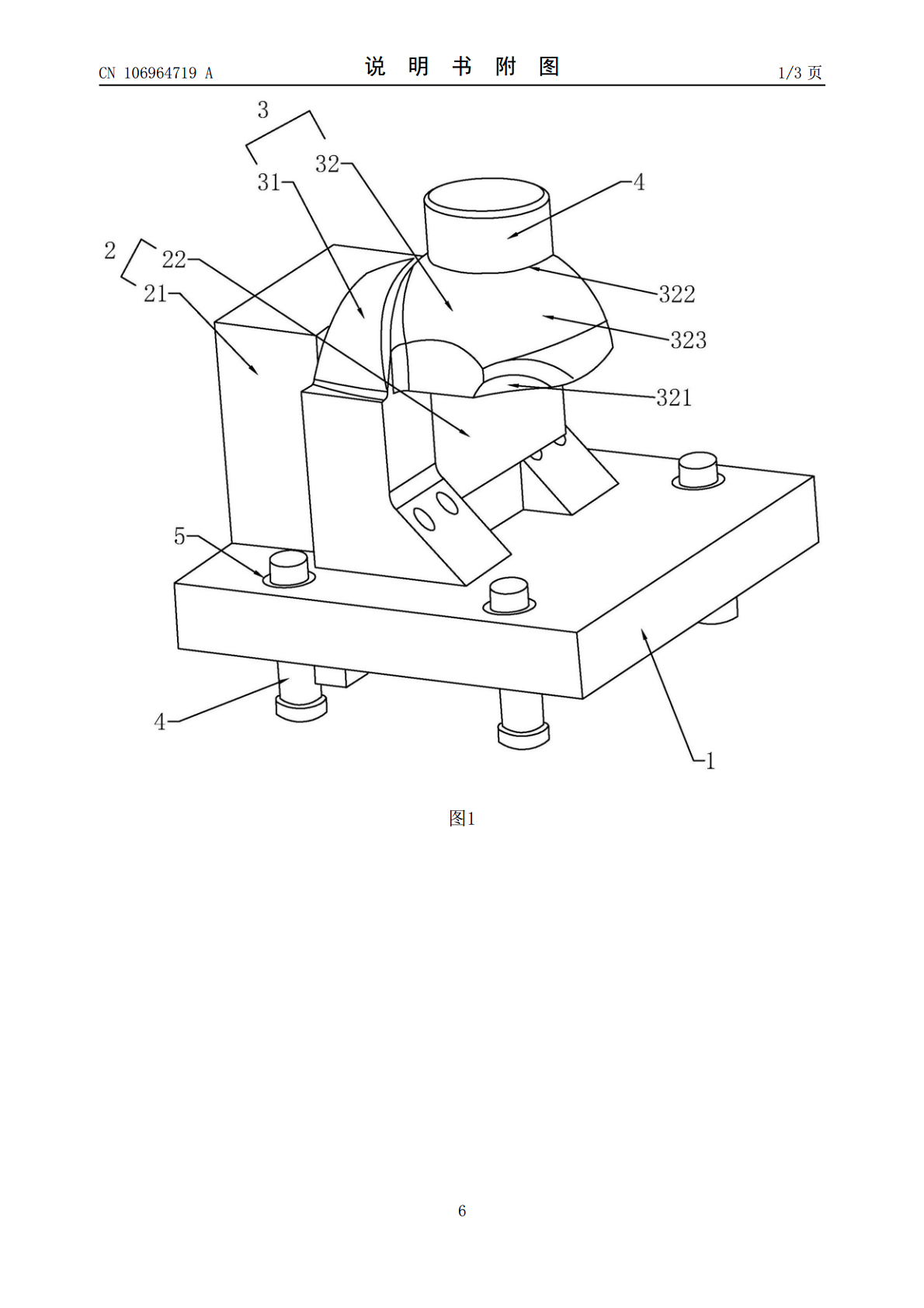

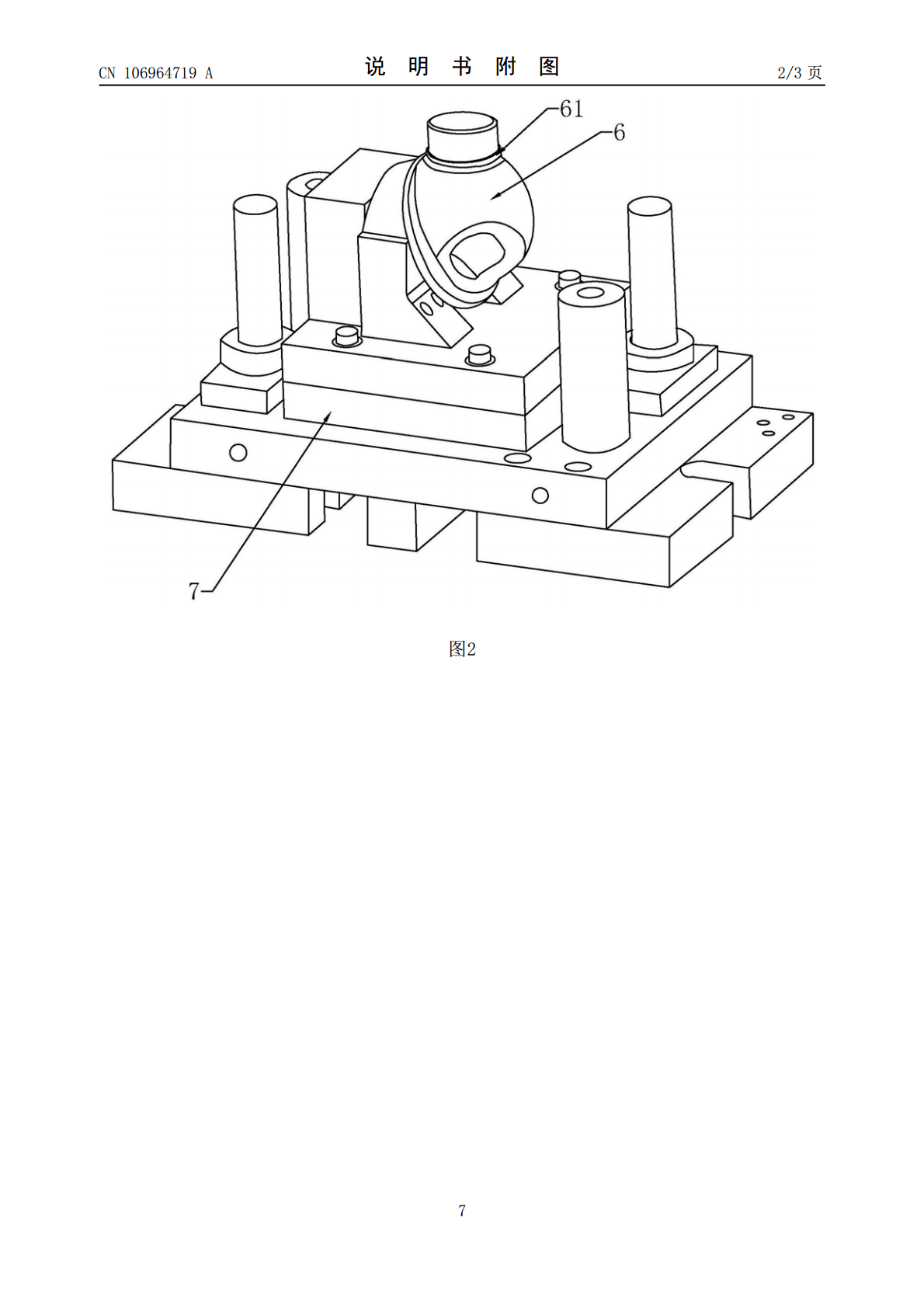

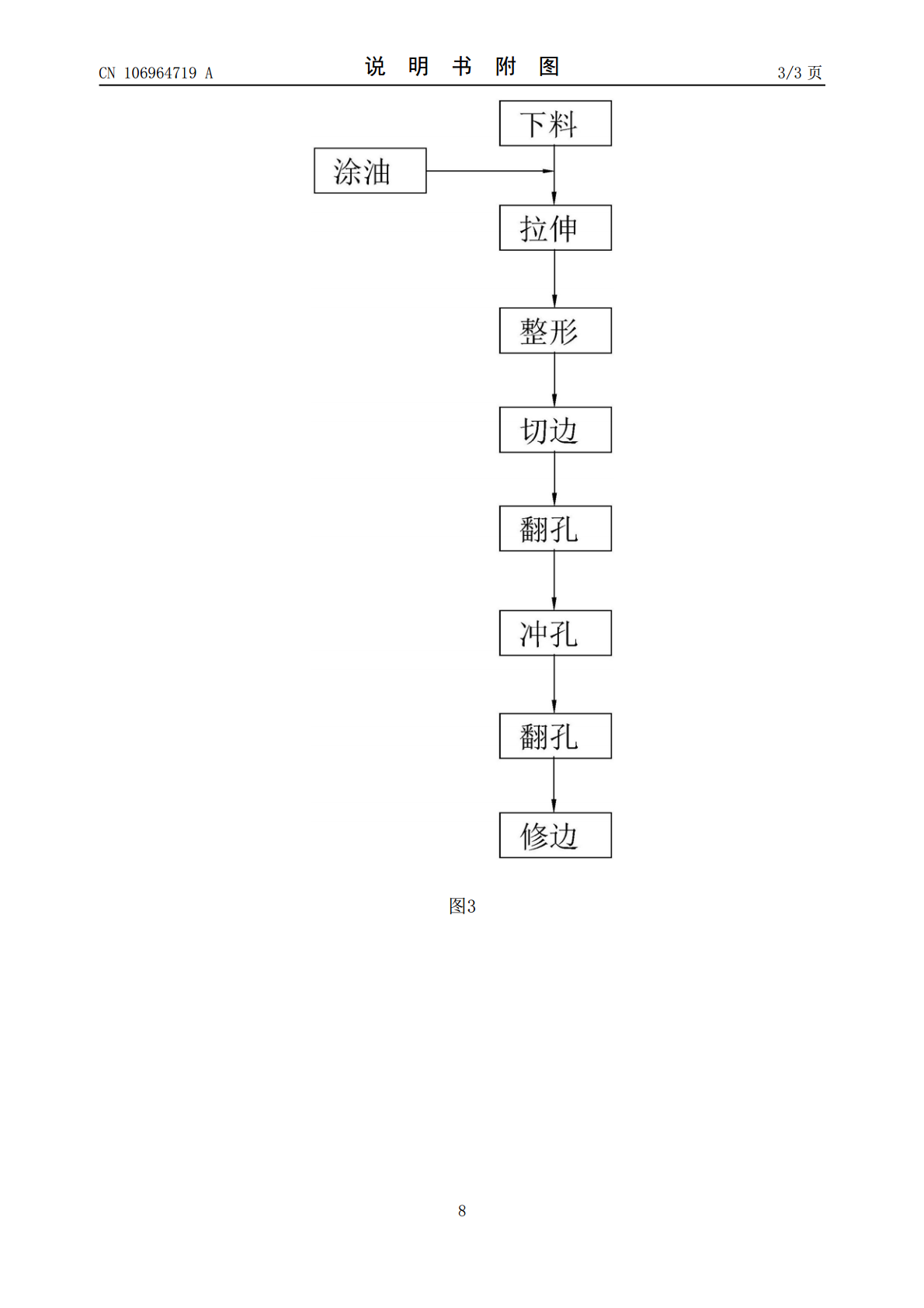

本发明公开了一种发动机热端出气端锥一体化生产方法及出气端锥翻孔装置,其技术要点是:包括如下步骤:1)采用自动下料线将形状将Φ185mm‑225mm的圆片进行送料;2)对圆片冲压拉伸,使圆面凹陷,并形成大口;3)将冲压拉伸后的圆片整形成出气端锥的外形轮廓;4)切除大口外边缘处的多余料;5)将大口的外边援翻边处理;6)冲孔形成小口;7)对小口的內边缘翻孔处理;8)修外边缘,控制大口平面度;产生的技术效果是:简化生产流程,提高生产效率,降低生产成本。

一种汽车出气端锥壳体的端口成型模具.pdf

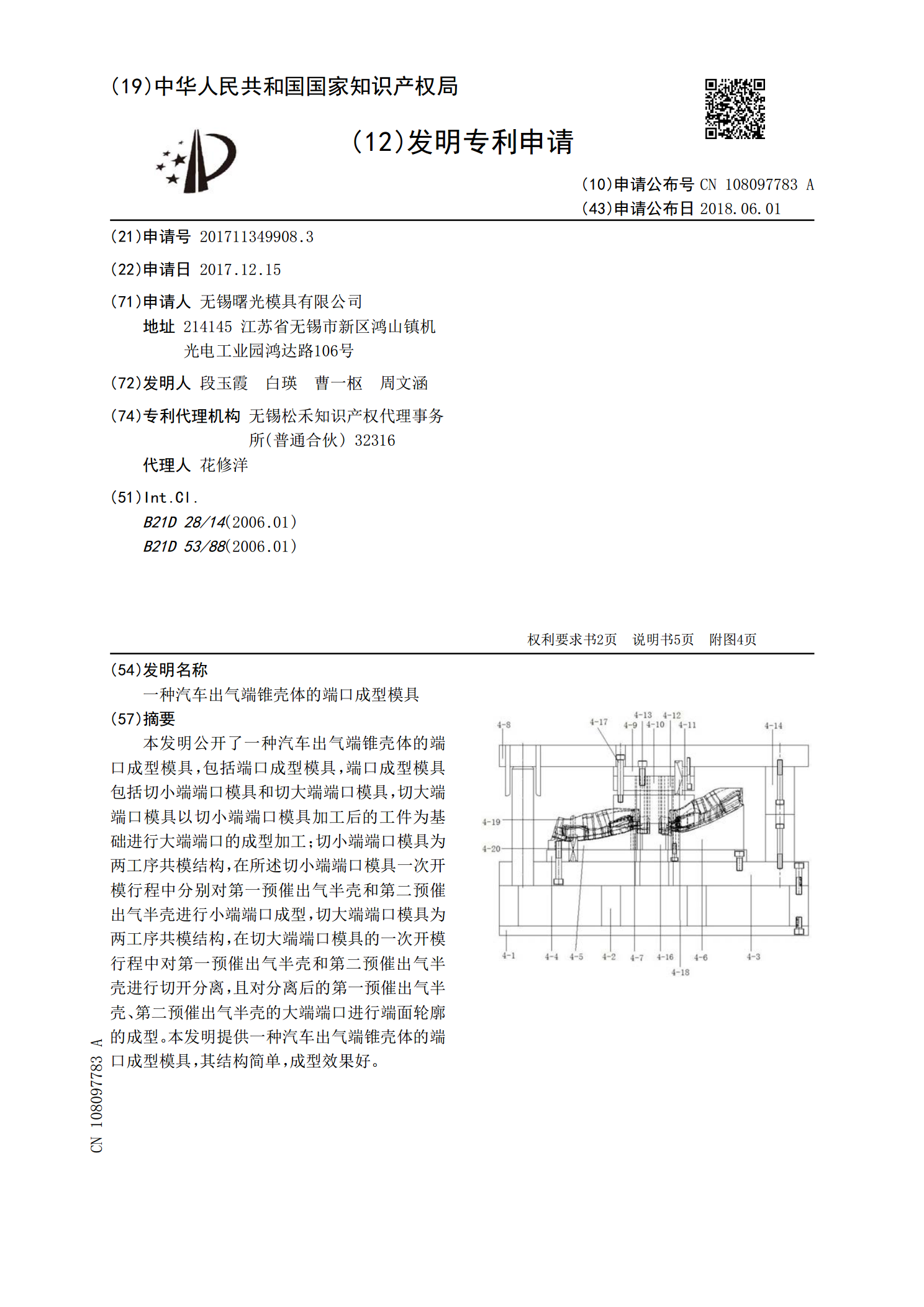

本发明公开了一种汽车出气端锥壳体的端口成型模具,包括端口成型模具,端口成型模具包括切小端端口模具和切大端端口模具,切大端端口模具以切小端端口模具加工后的工件为基础进行大端端口的成型加工;切小端端口模具为两工序共模结构,在所述切小端端口模具一次开模行程中分别对第一预催出气半壳和第二预催出气半壳进行小端端口成型,切大端端口模具为两工序共模结构,在切大端端口模具的一次开模行程中对第一预催出气半壳和第二预催出气半壳进行切开分离,且对分离后的第一预催出气半壳、第二预催出气半壳的大端端口进行端面轮廓的成型。本发明提供

轴端锥齿轮锻模.pdf

本发明公开了一种轴端锥齿轮锻模,它包括上模、下模、压板、芯轴、垫板、模座和顶杆。所述垫板居中设有与顶杆间隙配合的轴向通孔,垫板平置在模座朝上端面的凹腔底部,下模插入模座凹腔中并以垫板为基础轴向定位,卡套在下模外壁上的压板连接模座。所述芯轴从上往下轴向插入下模的模腔中直至垫板轴向限位,相对于芯轴为细长杆的顶杆贯穿垫板居中的通孔与芯轴连接成一体,此结构重心低,便于芯轴在顶出工件之后复位。本发明中因顶杆直径比芯轴直径小许多,故顶杆与垫板配合的孔同样小,从而加大芯轴与垫板的接触面积,避免垫板在锻压时产生塑性变形,

改进的粗纱机锥轮小端孔.pdf

本发明公开了一种改进的粗纱机锥轮小端孔,其改进之处在于:包括轴承紧定套和锥轮小端孔;锥轮小端孔由直孔改为锥孔,其锥度与轴承紧定套的外径锥度一致;轴承紧定套的内孔直径与原锥轮小端孔的孔径一致;轴承紧定套套装于锥轮小端孔内,呈锥度配合。粗纱机运转一段时间后,只需紧一下轴承紧定套,即可达到防松的目的,有效保证设备的运转正常。?

一种弹簧圆钢两端锥型压制装置.pdf

本发明公开了一种弹簧圆钢两端锥型压制装置,其结构包括便捷高效压制机构、导向板、限位压框、上压板、导柱、顶板、压滤气缸、导向滑块、导出口,本发明改进后的弹簧圆钢两端锥型压制装置在出现故障时,排除故障较为简单,方便工人对装置的零部件进行更换以及维修,日常维护维修费用较低,通过采用蜗轮以及双向蜗杆作为驱动产生的噪音低,震动小,而且单级速比较大,同时限位滑轨和限位杆的设置,多种限位方式对移动块进行限位,防止移动块在滑动过程中左右晃动,降低压制板对弹簧的压制效果。