一种机车轮对光学测量装置.pdf

Ch****75

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种机车轮对光学测量装置.pdf

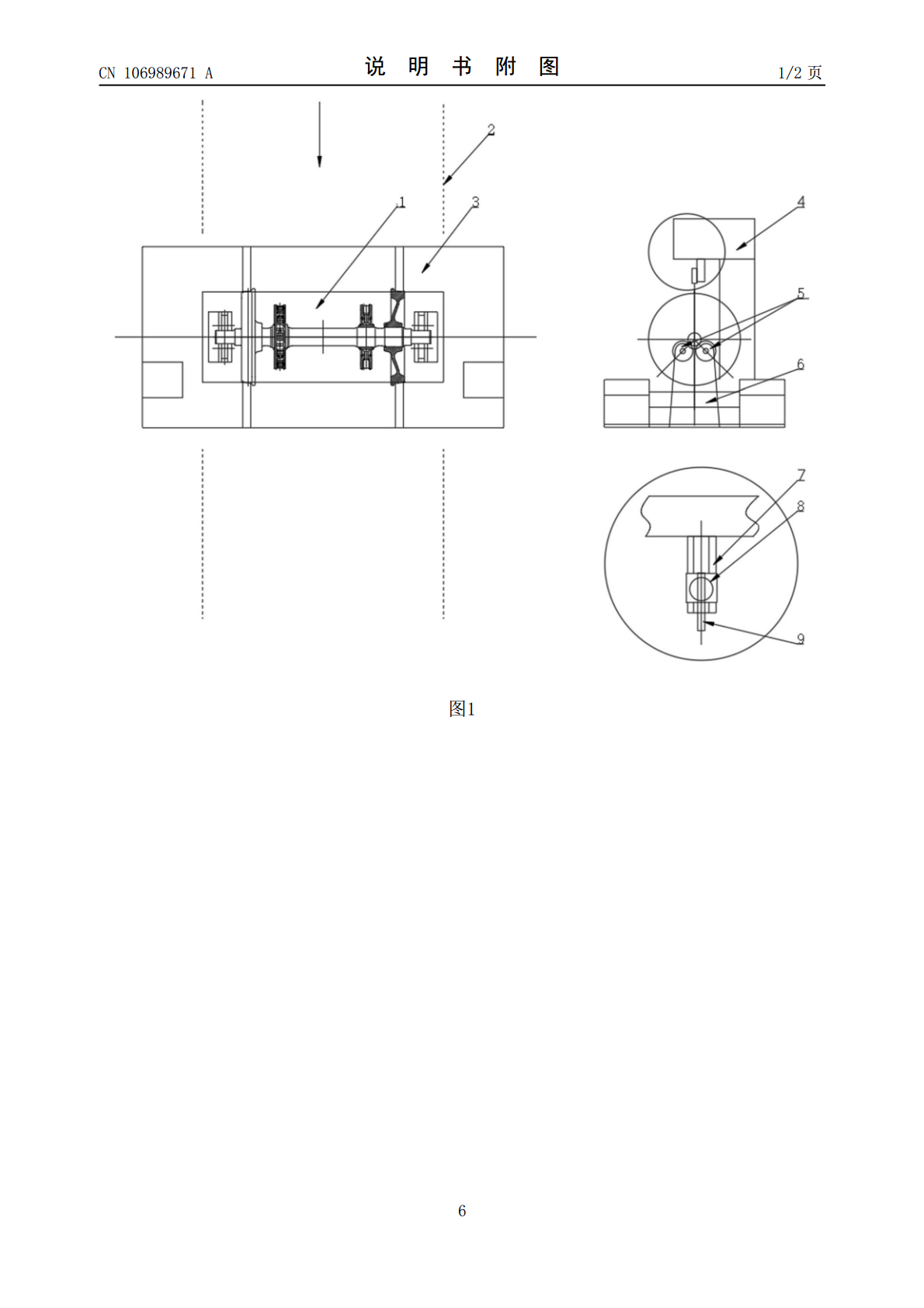

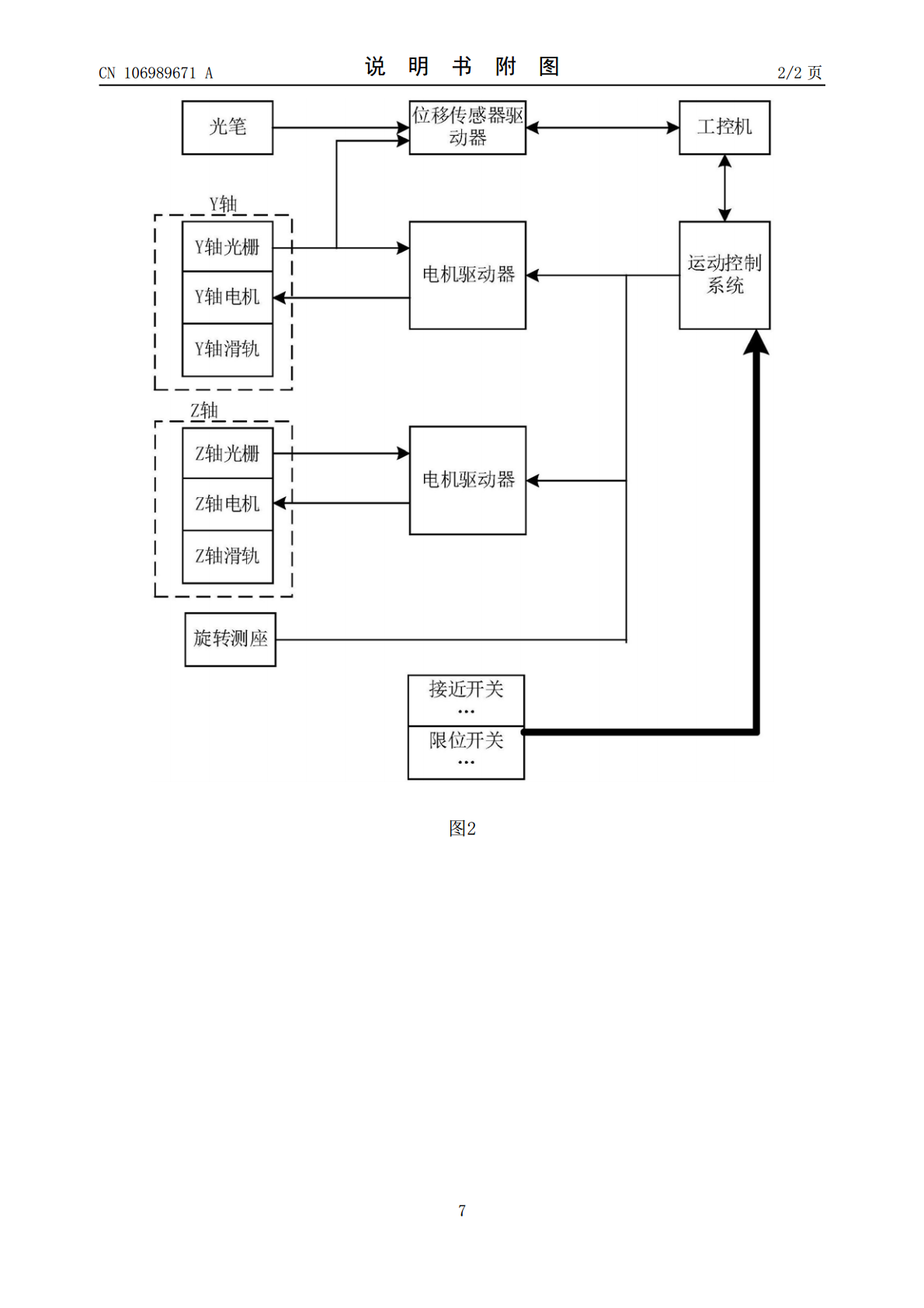

本发明公开了一种机车轮对光学测量装置,属于机械测量领域,至今为止,我国对车辆轮对的检测和诊断仍停留在手工测量阶段,检测过程中的车轮旋转和轮对参数记录也是靠手工完成,人工测量不仅繁琐、劳动强度大(两个人测量一组轮对需20分钟),而且测量工具落后(卡钳、直尺等),不能消除人为的测量误差。该机车轮对光学测量装置包括底座、液压举升机构、支撑辊子、Y轴滑轨、Z轴滑轨、旋转测座、白光共聚焦位移传感器以及负责数据处理和分析的工控机以及对应的数据分析处理软件。该机车轮对光学测量装置通过白光共聚焦位移传感器测量机车轮对各项

机车轮对组装定位尺寸测量装置.pdf

本发明机车轮对组装定位尺寸测量装置,属于机车轮对修理制造技术领域。它主要是解决现有机车轮对在车轮组装定位时采用轴端定位所产生的测量误差以及测量装置定位块易松脱、损坏修复困难等的问题。本发明定位测量装置包括定位滑块、游标深度尺、框架和倒V型支撑架,游标深度尺卡装在定位滑块的横向滑槽内,定位滑块通过其上的纵向滑槽装配在框架的纵向筋板上,在框架的下横向筋板上固定有两个倒V型支撑架。本发明的各部件通过定位螺钉连接,便于拆卸,各部件易更换,减少了修理成本,定位滑块可通过锁紧螺钉调节定位面的高度,适用于各种轴肩定位面

一种轨道机车及其轮对驱动装置.pdf

本发明公开了一种轨道机车的轮对驱动装置,包括用以安装轨道机车车轮的车轴;车轴的两端分别为传动端以及非传动端;在车轴的传动端和非传动端分别设置有轴肩;位于传动端抱轴承内圈和非传动端抱轴承内圈之间、轮对驱动装置还设置有抱轴箱体,传动端抱轴承内圈和非传动端抱轴承内圈,以及通过紧固件与抱轴箱体相连的传动端密封环以及非传动端密封环;传动端抱轴承内圈与齿轮毂之间还设置有用以避免传动端抱轴承磙子受力的第一定位环,非传动端抱轴承内圈与轴领之间还设置有用以避免非传动端抱轴承滚子受力的第二定位环。本发明还公开了一种包括上述轮

一种机车轮对故障实时监测装置.pdf

一种机车轮对故障实时监测装置,由电源电路、控制器、电压基准电路、电阻应变片、非平衡电桥电路、低噪声放大电路、显示电路、报警电路、存储电路组成;监测装置安装在机车内部,电阻应变片粘贴固定在机车轮对的轮辐上;电阻应变片动态监测机车轮对踏面与钢轨的接触力,通过非平衡电桥电路和低噪声放大电路放大处理后,送控制器进行分析、处理、显示和存储;当轮对踏面剥离超限时,导致轮对与钢轨的冲击力超限,导致轮辐变形超限,控制器通过电阻应变片检测到超限的踏面剥离后,会同时报警提示机车驾驶员,在机车回库后检查相应的轮对故障,保障机车

一种铁路用机车轮对存放装置.pdf

本发明公开了一种铁路用机车轮对存放装置,包括独立设置的送轮轨道和以列形式分布的底架,每列底架包括首尾相连的底座,每列底座上垂直设置有两列立柱,每根立柱设置于其所在底座的端角,每列立柱的顶部分别设置有轨道,轨道上均匀设置有滚轮,滚轮上设置有活动小车,活动小车和底座分别成组的设置有支撑座,活动小车底部沿纵向设置有气缸,相邻气缸的活塞杆伸出端互相面对,轨道侧面设置有控制气缸的换向阀,换向阀的两个出风口分别通向其所控制的气缸的前、后风管接头,换向阀的进风口通过供风管路与储风罐的出风口相连通。本发明实用可靠、存取简