一种轮毂轴承单元旋铆压力测量系统及其测量方法.pdf

Jo****63

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种轮毂轴承单元旋铆压力测量系统及其测量方法.pdf

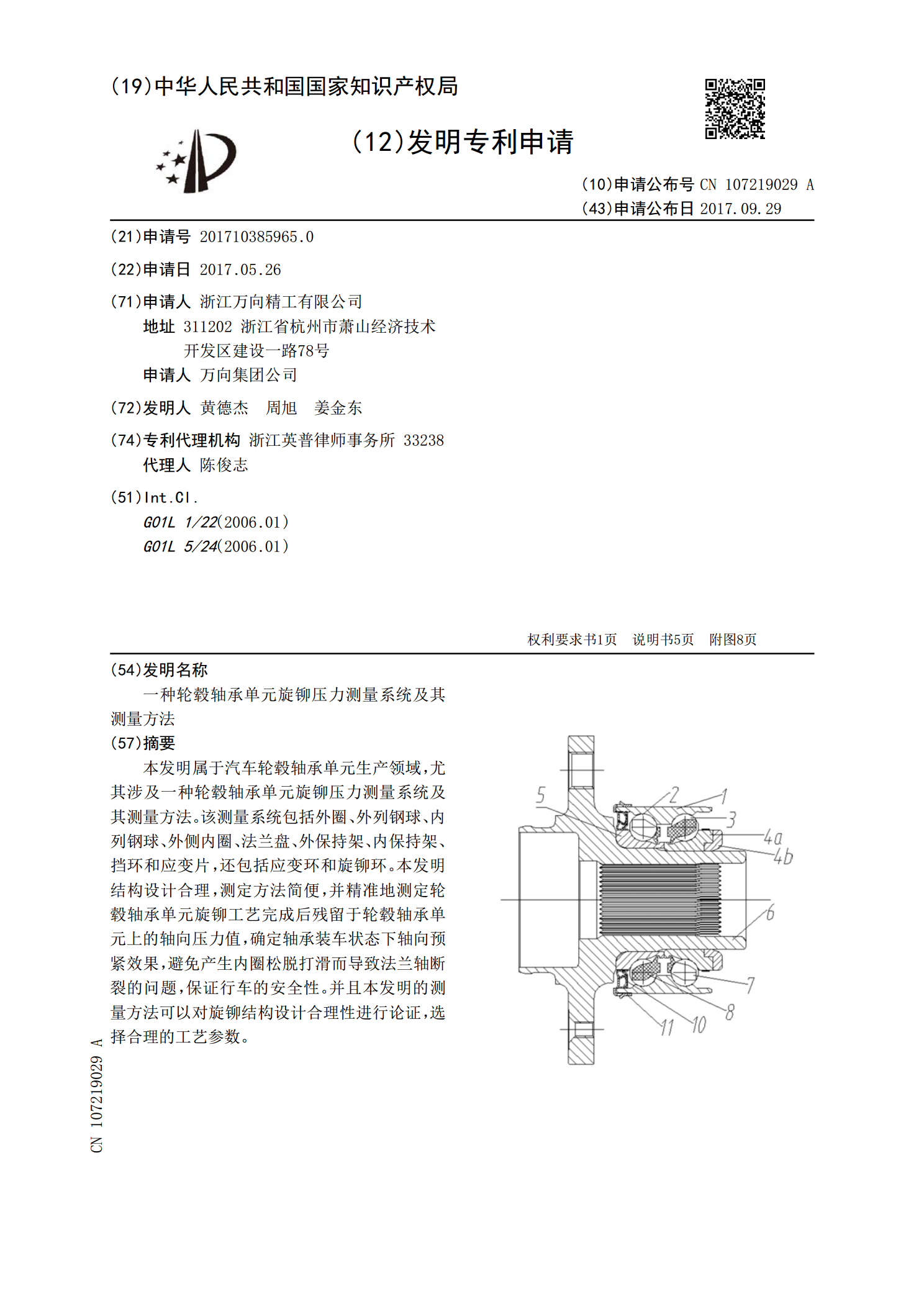

本发明属于汽车轮毂轴承单元生产领域,尤其涉及一种轮毂轴承单元旋铆压力测量系统及其测量方法。该测量系统包括外圈、外列钢球、内列钢球、外侧内圈、法兰盘、外保持架、内保持架、挡环和应变片,还包括应变环和旋铆环。本发明结构设计合理,测定方法简便,并精准地测定轮毂轴承单元旋铆工艺完成后残留于轮毂轴承单元上的轴向压力值,确定轴承装车状态下轴向预紧效果,避免产生内圈松脱打滑而导致法兰轴断裂的问题,保证行车的安全性。并且本发明的测量方法可以对旋铆结构设计合理性进行论证,选择合理的工艺参数。

一种驱动轮毂轴承单元旋铆压力测量系统及其测量方法.pdf

本发明属于汽车轮毂轴承单元生产领域,尤其涉及一种驱动轮毂轴承单元旋铆压力测量系统及其测量方法。该测量系统包括外圈、外列钢球、内列钢球、法兰盘、外保持架、内保持架、螺栓和应变片。本发明结构设计合理,测定方法简便,并精准地测定轮毂轴承单元旋铆工艺完成后残留于轮毂轴承单元上的轴向压力值,确定轴承装车状态下轴向预紧效果,避免产生内圈松脱打滑而导致法兰轴断裂的问题,保证行车的安全性。并且本发明的测量方法可以对旋铆结构设计合理性进行论证,选择合理的工艺参数。

一种非驱动轮毂轴承单元旋铆压力测量系统及其测量方法.pdf

本发明属于汽车轮毂轴承单元生产领域,尤其涉及一种非驱动轮毂轴承单元旋铆压力测量系统及其测量方法。该测量系统包括外圈、外列钢球、内列钢球、法兰盘、外保持架、内保持架、螺栓和应变片。本发明结构设计合理,测定方法简便,并精准地测定轮毂轴承单元旋铆工艺完成后残留于轮毂轴承单元上的轴向压力值,确定轴承装车状态下轴向预紧效果,避免产生内圈松脱打滑而导致法兰轴断裂的问题,保证行车的安全性。并且本发明的测量方法可以对旋铆结构设计合理性进行论证,选择合理的工艺参数。

一种轮毂轴承单元铆合装配时负游隙的在线直接测量方法.pdf

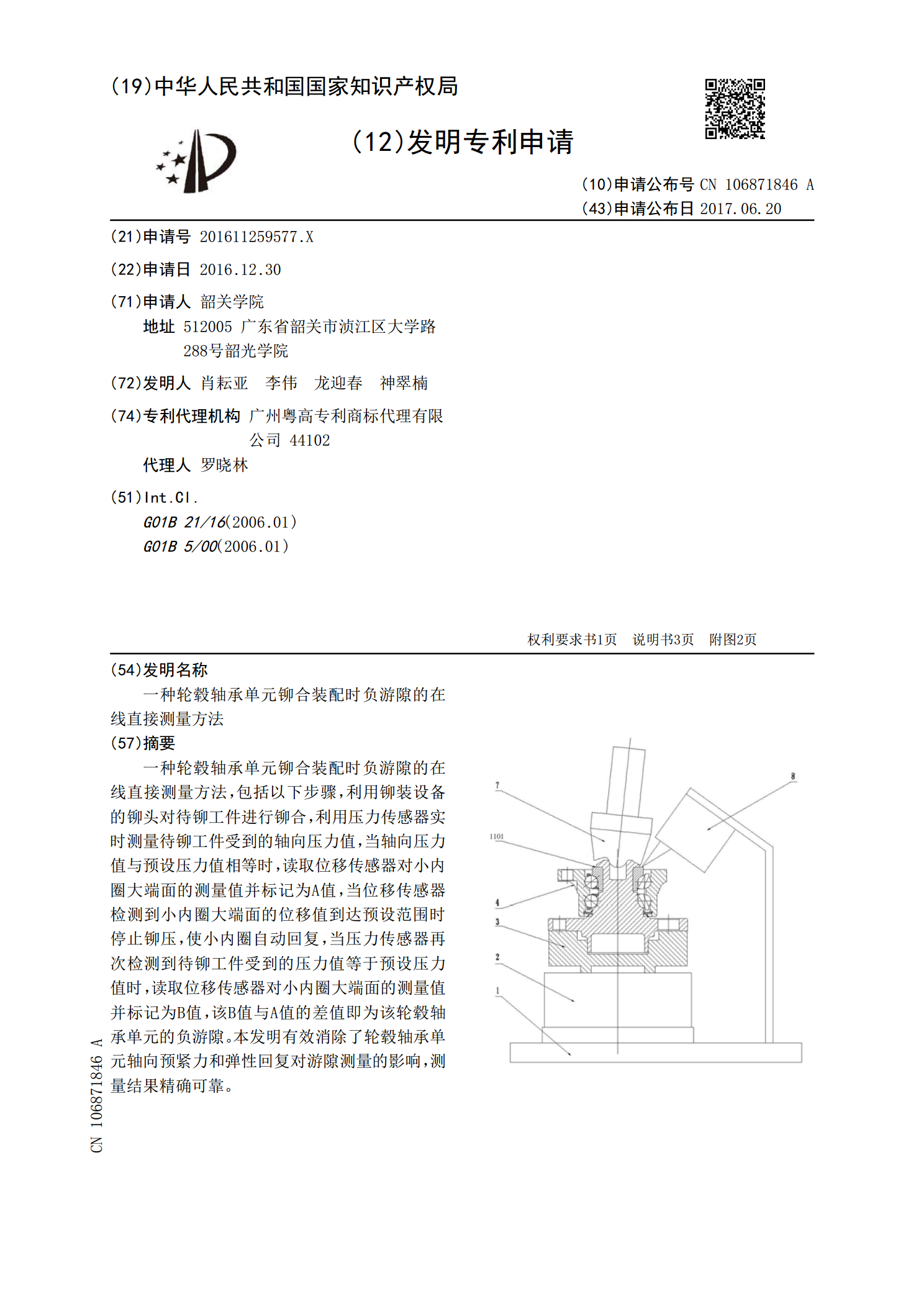

一种轮毂轴承单元铆合装配时负游隙的在线直接测量方法,包括以下步骤,利用铆装设备的铆头对待铆工件进行铆合,利用压力传感器实时测量待铆工件受到的轴向压力值,当轴向压力值与预设压力值相等时,读取位移传感器对小内圈大端面的测量值并标记为A值,当位移传感器检测到小内圈大端面的位移值到达预设范围时停止铆压,使小内圈自动回复,当压力传感器再次检测到待铆工件受到的压力值等于预设压力值时,读取位移传感器对小内圈大端面的测量值并标记为B值,该B值与A值的差值即为该轮毂轴承单元的负游隙。本发明有效消除了轮毂轴承单元轴向预紧力和

轴向铆装力及位移的轴铆轮毂轴承单元监控系统及方法.pdf

本发明公开了轴向铆装力及位移的轴铆轮毂轴承单元监控系统及方法,包括压力传感器、变送器一、位移传感器、变送器二、A/D转换模块、工控机、数据处理模块;所述压力传感器、变送器一依次连接;所述位移传感器、变送器二依次连接;所述变送器一、变送器二分别与A/D转换模块连接,所述A/D转换模块、工控机、数据处理模块依次连接。本系统能够记录每次铆装过程所测的铆装力-位移数据,能够依据实测的铆装力-位移曲线自动的评判轴铆过程是否合格,可以自动给出产生不合格品的可能原因,可自动统计分析或调出数据。本系统技术手段简便易行,具