一种非调质制动凸轮轴及其制造方法.pdf

是你****芹呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种非调质制动凸轮轴及其制造方法.pdf

本发明涉及一种非调质制动凸轮轴及其制造方法,包括下料→感应加热→预锻→终锻→切边→校直→控制冷却→机加工→表面感应淬火和回火。采用Φ25~60的F45MnVS棒料,通过锻造工序对工件的凸轮部位局部进行锻造;在校直工序后,将工件分散悬挂于以一定速度前进的冷却线上,对凸轮部位进行吹风冷却,使凸轮部位以2.5~5℃/s的冷却速度冷至500~600℃;然后放入料箱集中冷却,以小于1.8℃/s的冷却速度缓慢冷却至室温。机加工后采用表面感应淬火的方式对工件整体进行处理,控制有效硬化层深在0.25~0.3r;最后在4h

一种非调质制动凸轮轴及其制造方法.pdf

本发明涉及一种非调质制动凸轮轴及其制造方法,包括下料→感应加热→预锻→终锻→切边→校直→控制冷却→感应正火→机加工→局部表面感应淬火和回火。采用Φ25~60的F45MnVS棒料,通过锻造工序对工件的凸轮部位局部进行锻造;在校直工序后,然后将工件分散放置于空气中,以1.8℃/s左右的冷却速度冷却至室温,然后对工件凸轮部位进行感应正火处理。机加工后采用表面中频感应淬火的方式对工件进行局部强化处理,控制有效硬化层深在1.5~5mm;最后在4h内进行200℃回火2h,得到所述凸轮轴。所述凸轮轴具有较好的组织均匀性

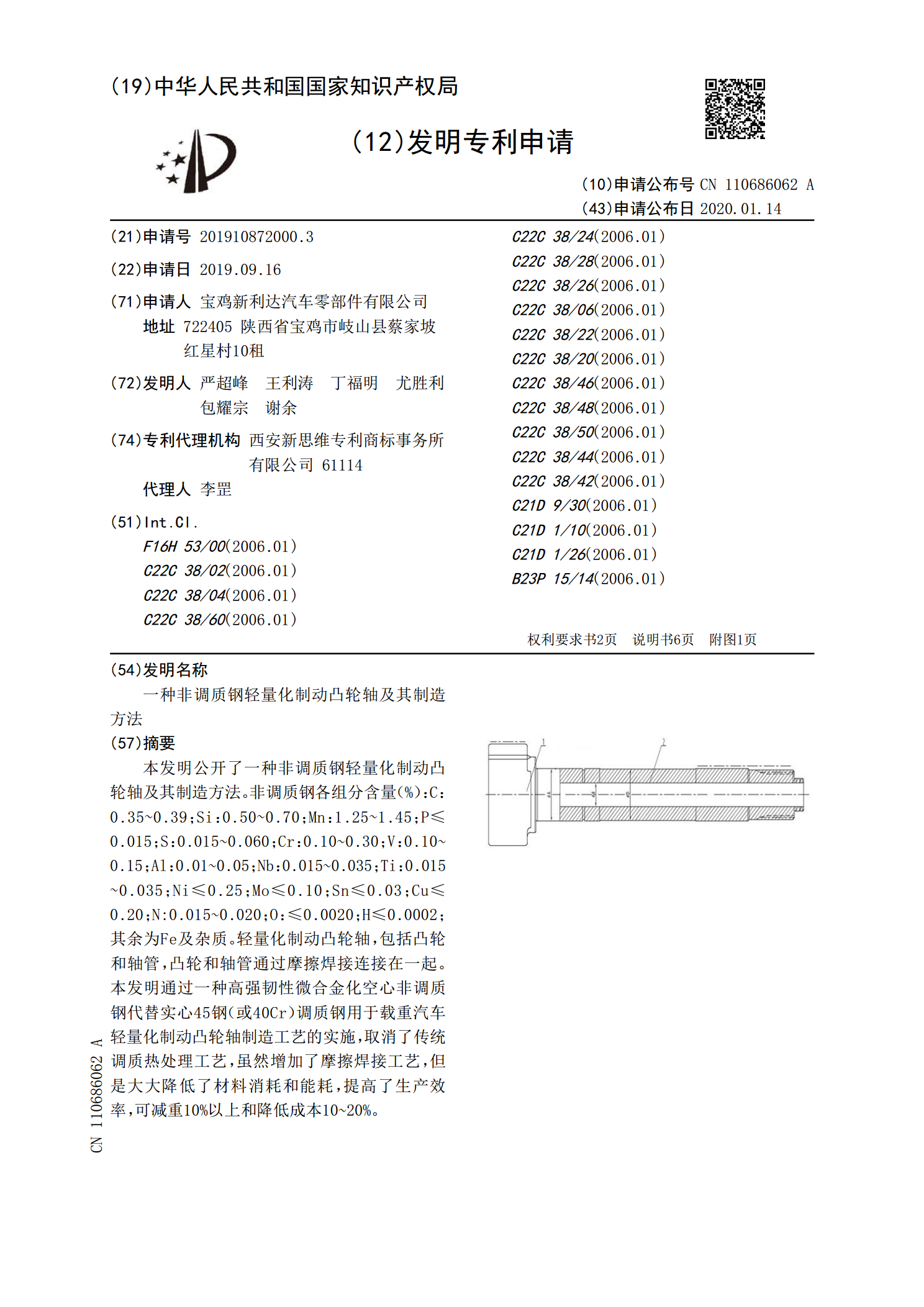

一种非调质钢轻量化制动凸轮轴及其制造方法.pdf

本发明公开了一种非调质钢轻量化制动凸轮轴及其制造方法。非调质钢各组分含量(%):C:0.35~0.39;Si:0.50~0.70;Mn:1.25~1.45;P≤0.015;S:0.015~0.060;Cr:0.10~0.30;V:0.10~0.15;Al:0.01~0.05;Nb:0.015~0.035;Ti:0.015~0.035;Ni≤0.25;Mo≤0.10;Sn≤0.03;Cu≤0.20;N:0.015~0.020;O:≤0.0020;H≤0.0002;其余为Fe及杂质。轻量化制动凸轮轴,包括凸轮

一种非调质钢及其制造方法.pdf

本发明公开了一种非调质钢及其制造方法,包括以下生产步骤:电炉冶炼,LF精炼,VD真空处理,连铸以及轧制;所述非调质钢的化学成分以重量百分比计为C:0.37~0.39%;Si:0.56~0.62%;Mn:1.45~1.50%;P≤0.020%;S:0.030~0.045%;Cr:0.15~0.20%;Ni≤0.15%;Cu≤0.20%;Al≤0.010%;Mo≤0.05%;N:0.013~0.017%;V:0.010~0.020%;Ti:0.010~0.020%;Nb:0.010~0.020%;余量为Fe及

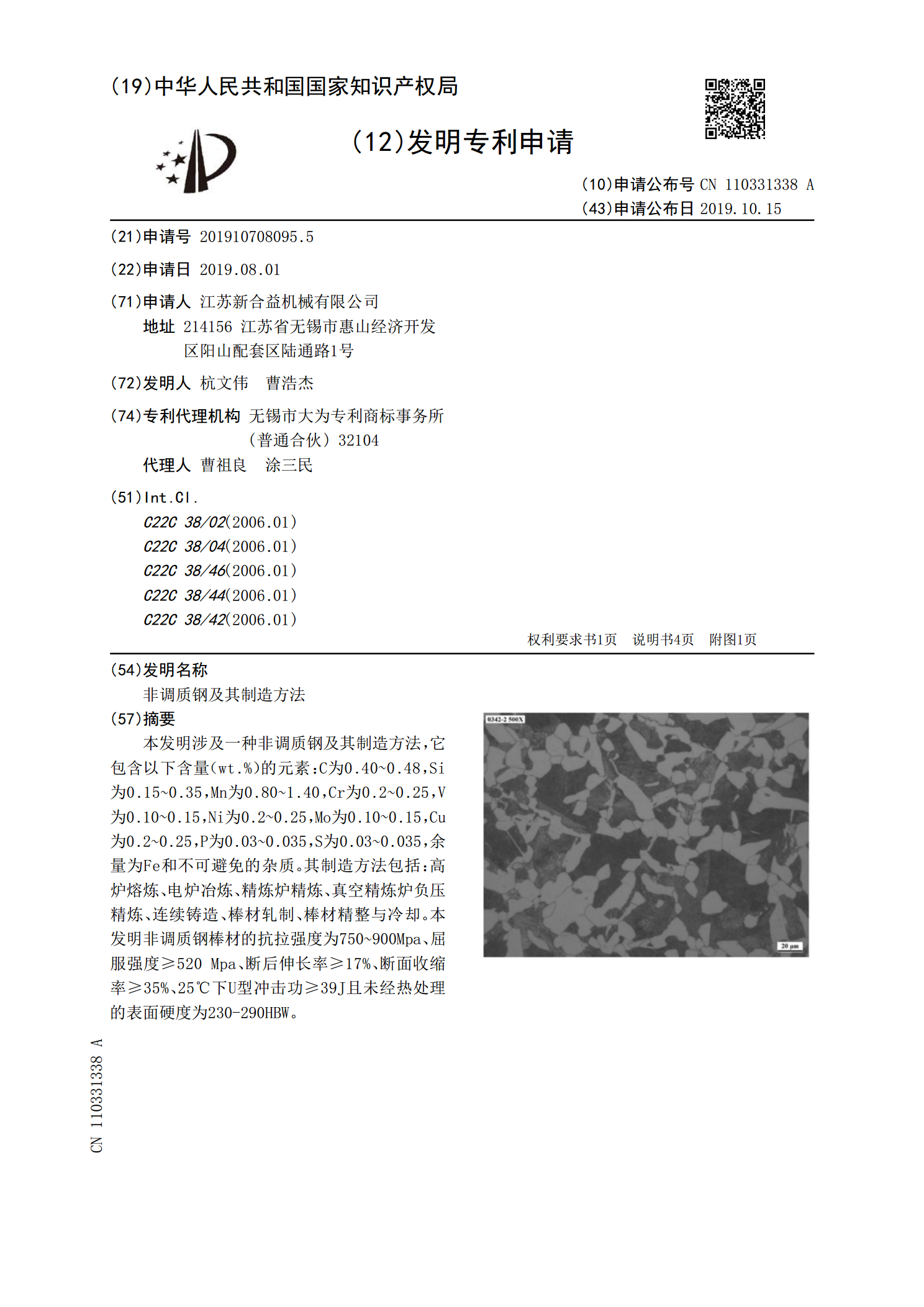

非调质钢及其制造方法.pdf

本发明涉及一种非调质钢及其制造方法,它包含以下含量(wt.%)的元素:C为0.40~0.48,Si为0.15~0.35,Mn为0.80~1.40,Cr为0.2~0.25,V为0.10~0.15,Ni为0.2~0.25,Mo为0.10~0.15,Cu为0.2~0.25,P为0.03~0.035,S为0.03~0.035,余量为Fe和不可避免的杂质。其制造方法包括:高炉熔炼、电炉冶炼、精炼炉精炼、真空精炼炉负压精炼、连续铸造、棒材轧制、棒材精整与冷却。本发明非调质钢棒材的抗拉强度为750~900Mpa、屈服强