一种橡胶轮胎专用纳米碳酸钙的制备方法.pdf

山梅****ai

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种橡胶轮胎专用纳米碳酸钙的制备方法.pdf

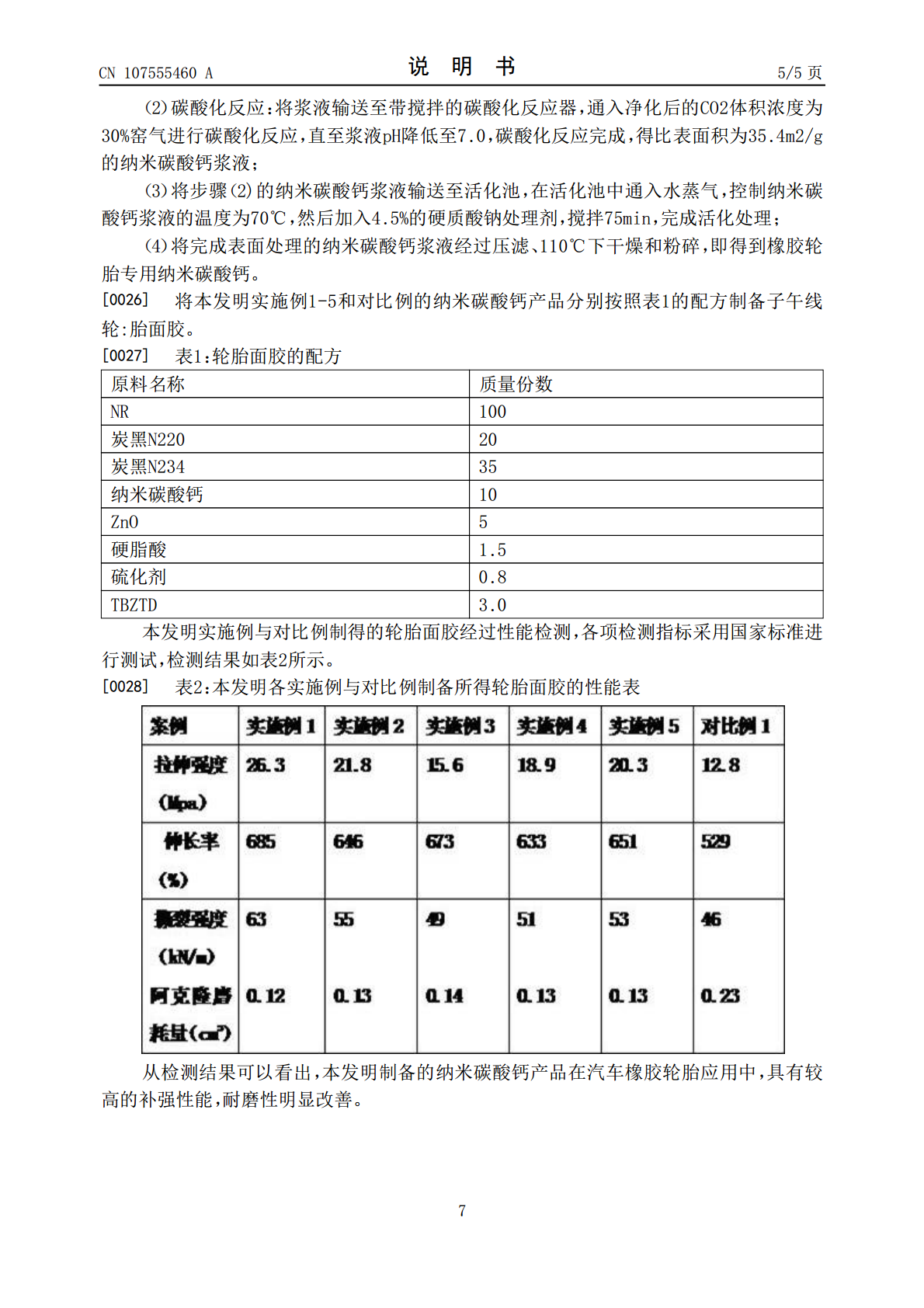

本发明公开了一种橡胶轮胎专用纳米碳酸钙的制备方法,将氢氧化钙浆液输送至调浆池,加入柠檬酸,搅拌均匀;通入净化后的窑气进行碳酸化反应,直至浆液pH降低至7.0,碳酸化反应完成,得纳米碳酸钙浆液;将纳米碳酸钙浆液输送至活化池,在活化池中通入水蒸气,然后加入聚苯乙烯磺酸钠与松香药剂,搅拌30‑45min,再加入季戊四醇硬脂酸酯药剂,再搅拌30‑45min,完成表面处理;将完成表面处理的纳米碳酸钙浆液经过压滤、干燥和粉碎,即得到橡胶轮胎专用纳米碳酸钙。本发明制备的纳米碳酸钙分散性好,有利于降低橡胶在加工过程中的门

一种油墨专用纳米碳酸钙的制备方法.pdf

本发明一种油墨专用纳米碳酸钙的制备方法通过碳化工艺的控制,采用三聚磷酸钠、二聚酸钠、硫酸锌和蔗糖的混合物为晶型控制剂,硬脂酸钠、松香基单季铵盐和聚丙烯酰胺的混合物为改性剂,开发出颗粒粒径为40~50nm、活化度99%以上的纳米碳酸钙,其中改性剂硬脂酸钠、松香基单季铵盐和聚丙烯酰胺的质量比为1∶0.5∶0.2;晶型控制剂三聚磷酸钠、二聚酸钠、硫酸锌和蔗糖的质量比依次为1∶2∶1∶1。本发明纳米活性碳酸钙作为填料应用于油墨的生产中,与油墨中的高分子材料和基料具有良好的相容性,不团聚,分散性好,油墨体系稳定,表

一种水性油墨专用纳米碳酸钙的制备方法.pdf

本发明一种水性油墨专用纳米碳酸钙的制备方法通过控制碳化工艺的控制,采用三聚磷酸钠、二聚酸钠、硫酸锌和蔗糖为晶型控制剂,松香基三季铵盐、苯基三乙氧基硅烷和聚丙烯酰胺的混合物为改性剂,开发的纳米碳酸钙颗粒形貌呈立方形,粒径40~50nm、吸油值26gDOP/100g以下,其中:松香基三季铵盐、苯基三乙氧基硅烷和聚丙烯酰胺质量比依次为1∶1∶0.2;三聚磷酸钠、二聚酸钠、硫酸锌和蔗糖质量比依次为1∶2∶1∶1。本发明纳米碳酸钙具有双亲特性,作为填料应用于水性油墨中,与水性油墨中高分子材料具有良好的相容性,不团聚

一种无机改性纳米碳酸钙的制备方法.pdf

本发明提供一种无机改性纳米碳酸钙,采用水滑石材料和活性白土对纳米碳酸钙进行改性,水滑石具有特殊的层状结构,而活性白土具有超强的吸附能力,形成的改性碳酸钙并非传统的包覆结构,而是较为整齐的层状结构,相互之间不易团聚,且可以保留纳米材料的特殊功效;采用铝镁水滑石粉,在高温条件下容易形成铝镁尖晶石结构,具有非常好的阻燃性能;最终的干燥步骤后加入焙烧步骤,是为了降低活性白土的吸附性能,在后续的使用过程中,分散效果更好。

一种纳米碳酸钙的制备装置及方法.pdf

本发明公开了一种纳米碳酸钙的制备装置及方法,具体涉及纳米碳酸钙制备技术领域,现有装置中的混合罐多为固定的,且通过一组转动设置的搅拌杆进行混合搅拌,混合时间较长,且混合效率较低,现有装置中大多仅采用单一冷却夹套进行降温处理,冷却效果较差,包括安装底座,安装底座的顶端固定安装有U型安装架,且U型安装架的内侧设有对称设置的连接机构,通过搅拌机构的设置使用,能够使搅拌件与混合罐同步转动,且混合罐与搅拌件的转动方向相反,从而能够加快原料的混合,进而有效提高混合效率,在升降机构与连接机构的协调作用下,能够通过T型推板