一种缸套基体提升装置.pdf

雅云****彩妍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种缸套基体提升装置.pdf

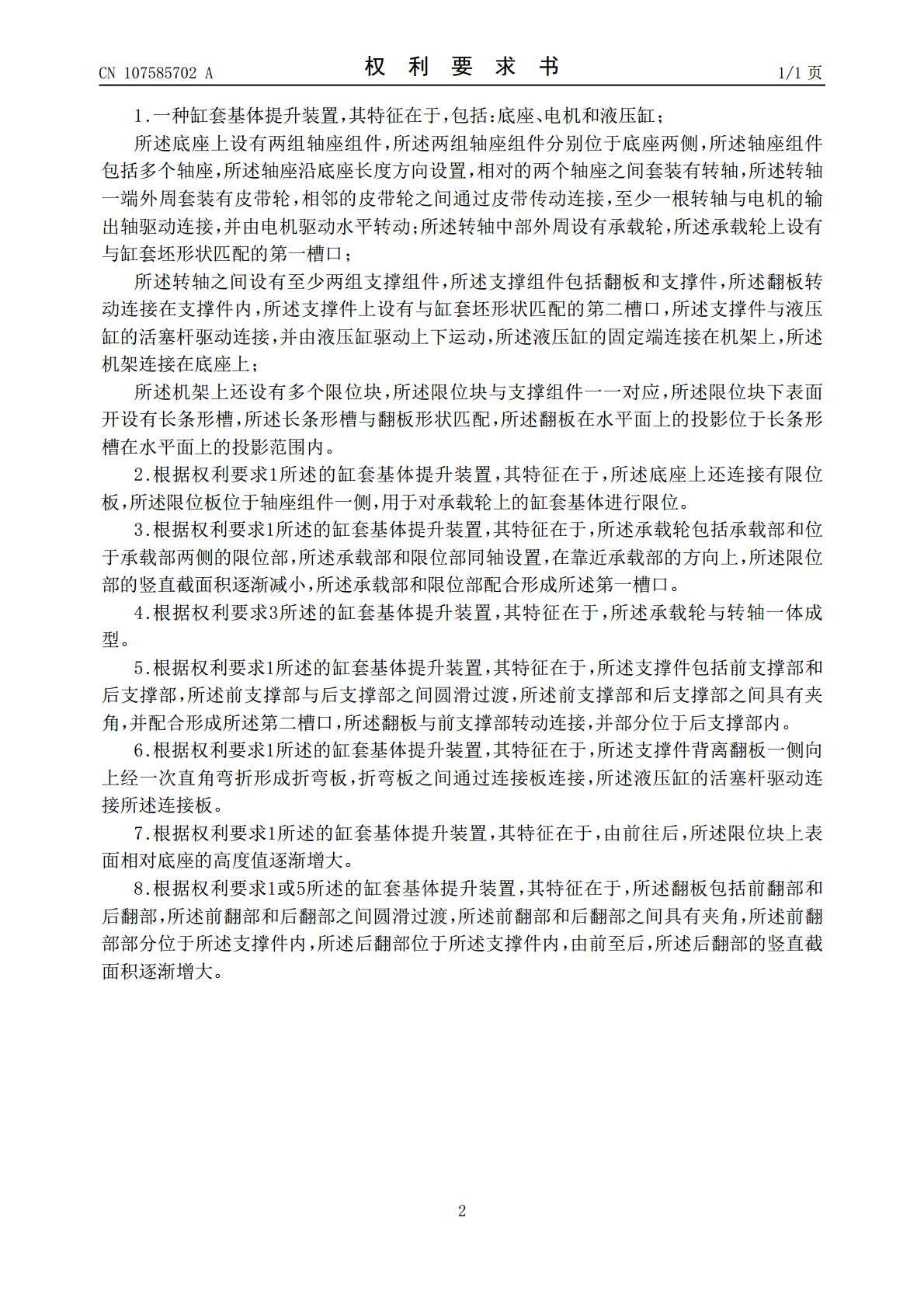

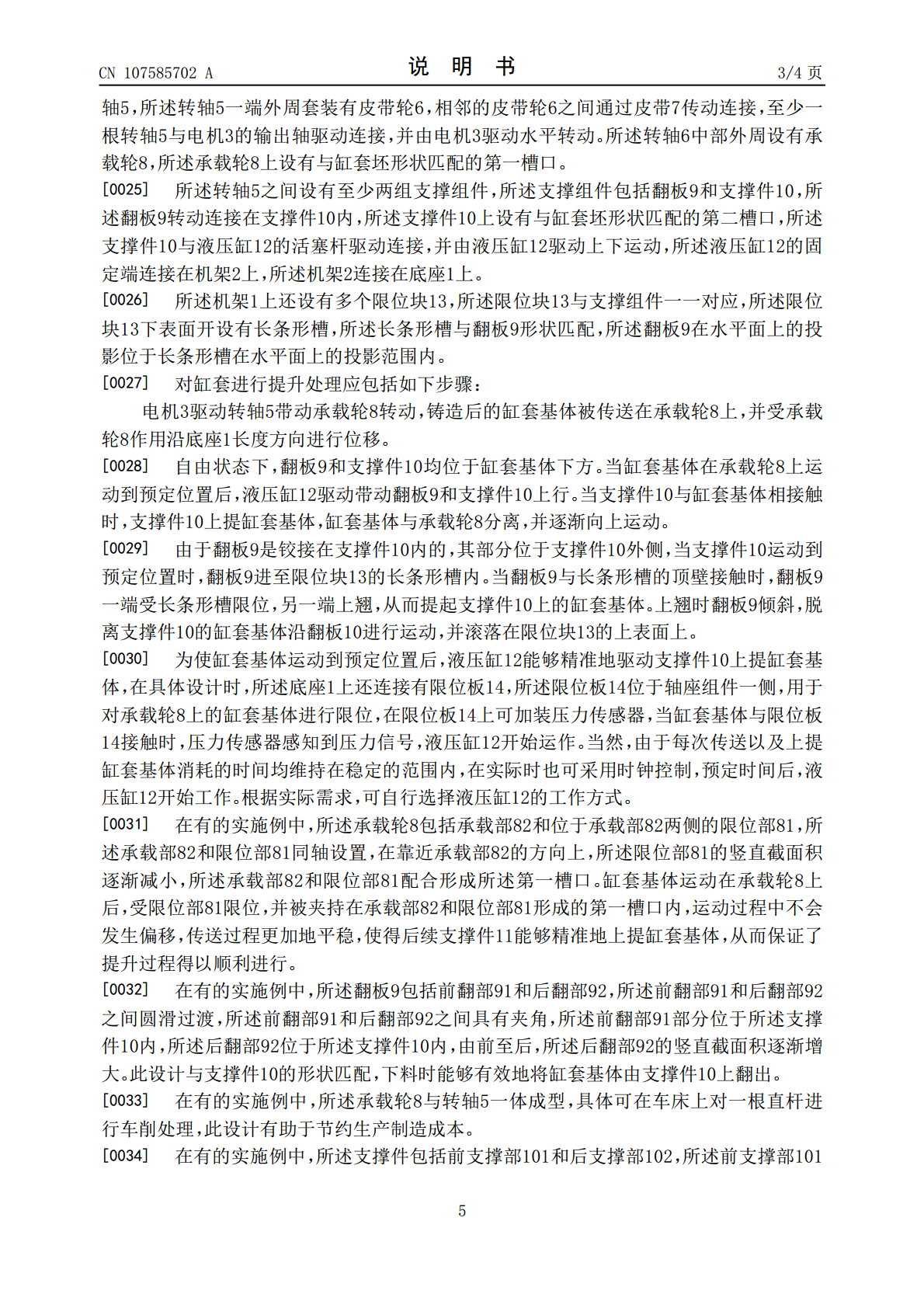

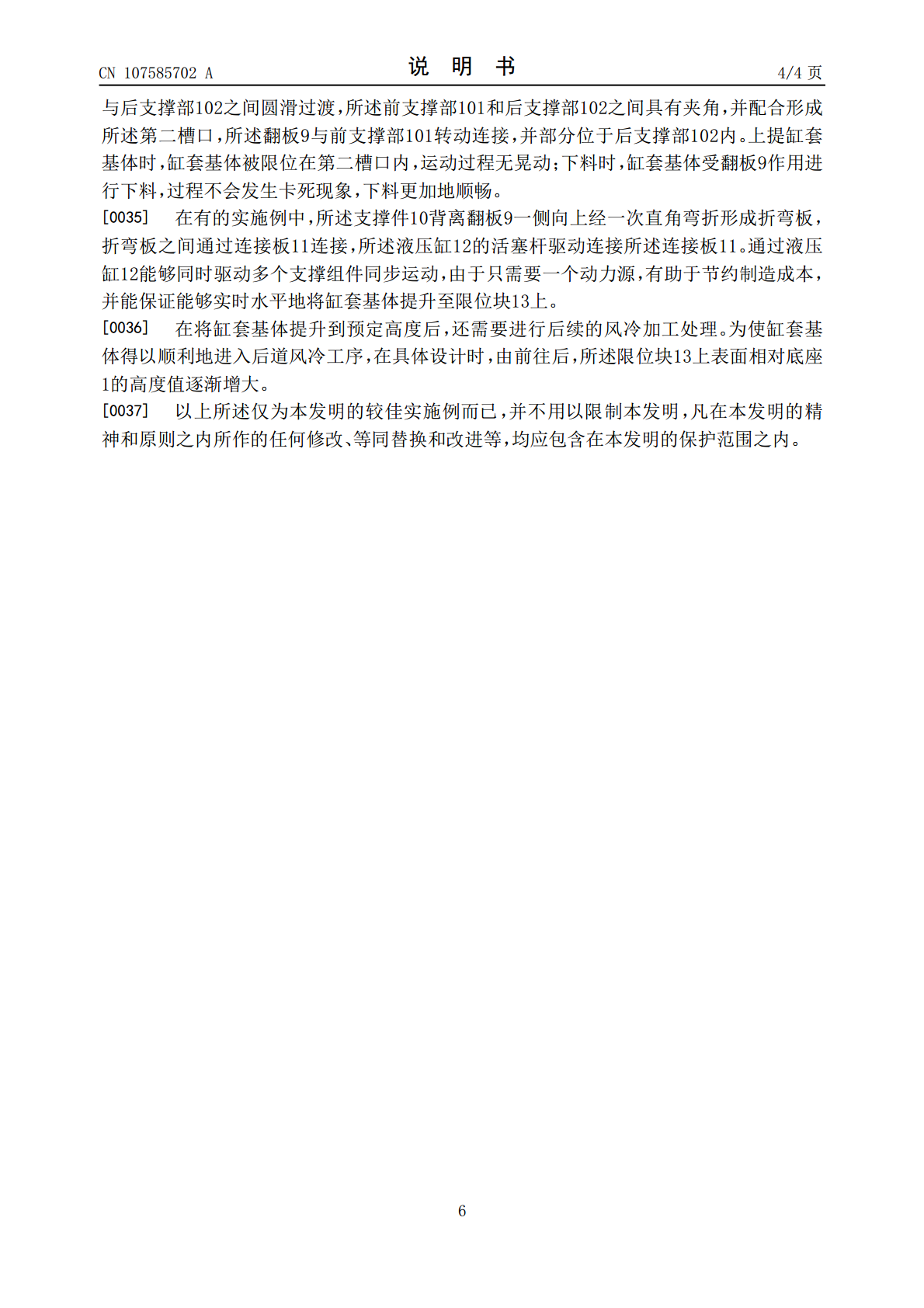

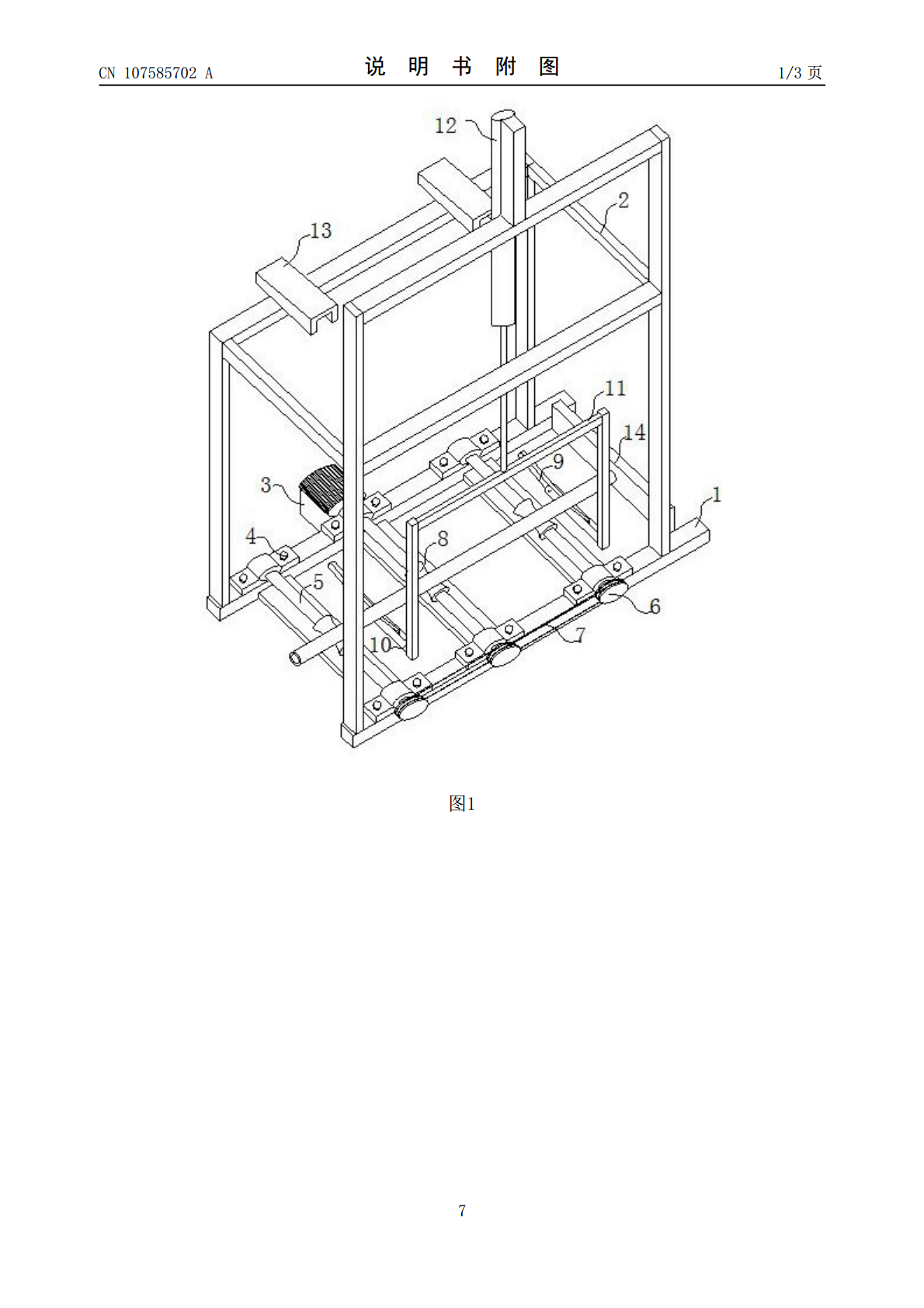

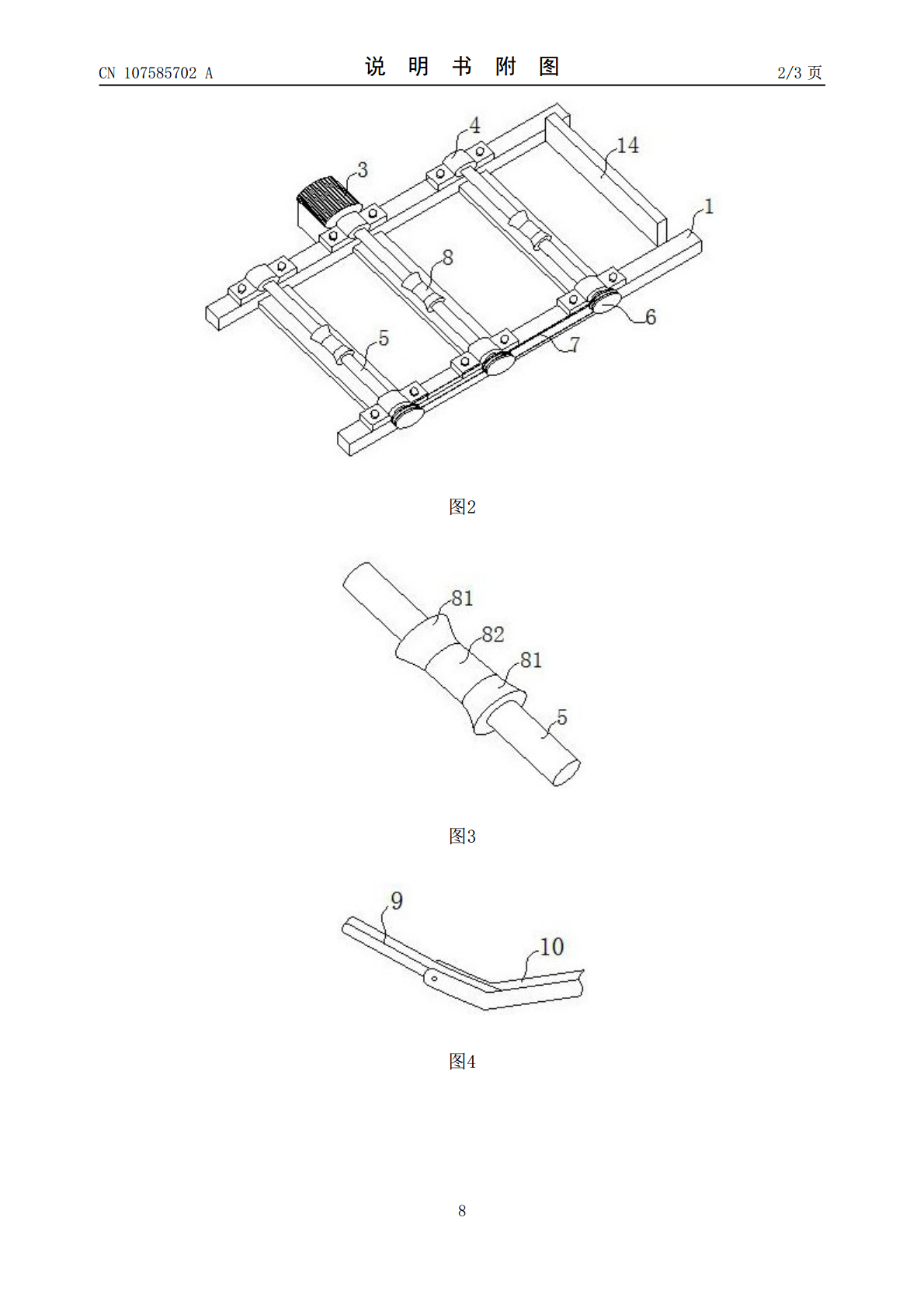

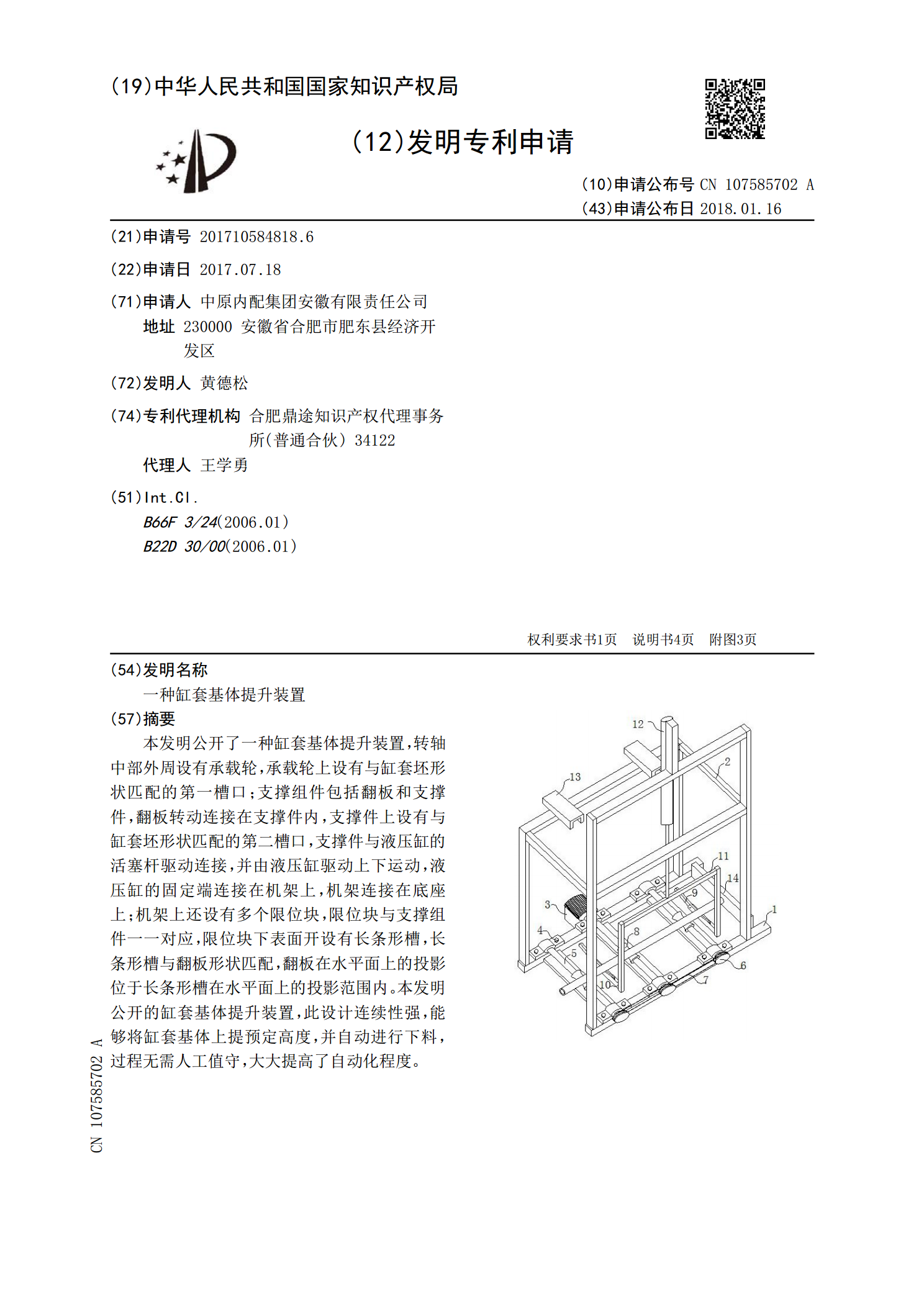

本发明公开了一种缸套基体提升装置,转轴中部外周设有承载轮,承载轮上设有与缸套坯形状匹配的第一槽口;支撑组件包括翻板和支撑件,翻板转动连接在支撑件内,支撑件上设有与缸套坯形状匹配的第二槽口,支撑件与液压缸的活塞杆驱动连接,并由液压缸驱动上下运动,液压缸的固定端连接在机架上,机架连接在底座上;机架上还设有多个限位块,限位块与支撑组件一一对应,限位块下表面开设有长条形槽,长条形槽与翻板形状匹配,翻板在水平面上的投影位于长条形槽在水平面上的投影范围内。本发明公开的缸套基体提升装置,此设计连续性强,能够将缸套基体上

一种缸套基体冷却装置.pdf

本发明公开的一种缸套基体冷却装置,冷却机构包括第一电机和两组传动机构,两组传送机构位于位于机架两侧,传动机构包括多个链轮、夹头、链条,链轮转动连接在机架上,至少两个链轮位于机架顶部,且中心连线与水平面平行,链条传动连接在链轮上,夹头连接在链条上,夹头上具有供缸套基体穿入的插槽;相对的链轮之间通过传动杆连接,其中一个链轮由第一电机驱动转动,相对的插槽中心连线与缸套基体的轴向平行。本发明公开的一种缸套基体冷却装置,能够对缸套基体进行有效冷却,保证了加工后缸套的机械性能。

一种缸套基体切割用进料装置.pdf

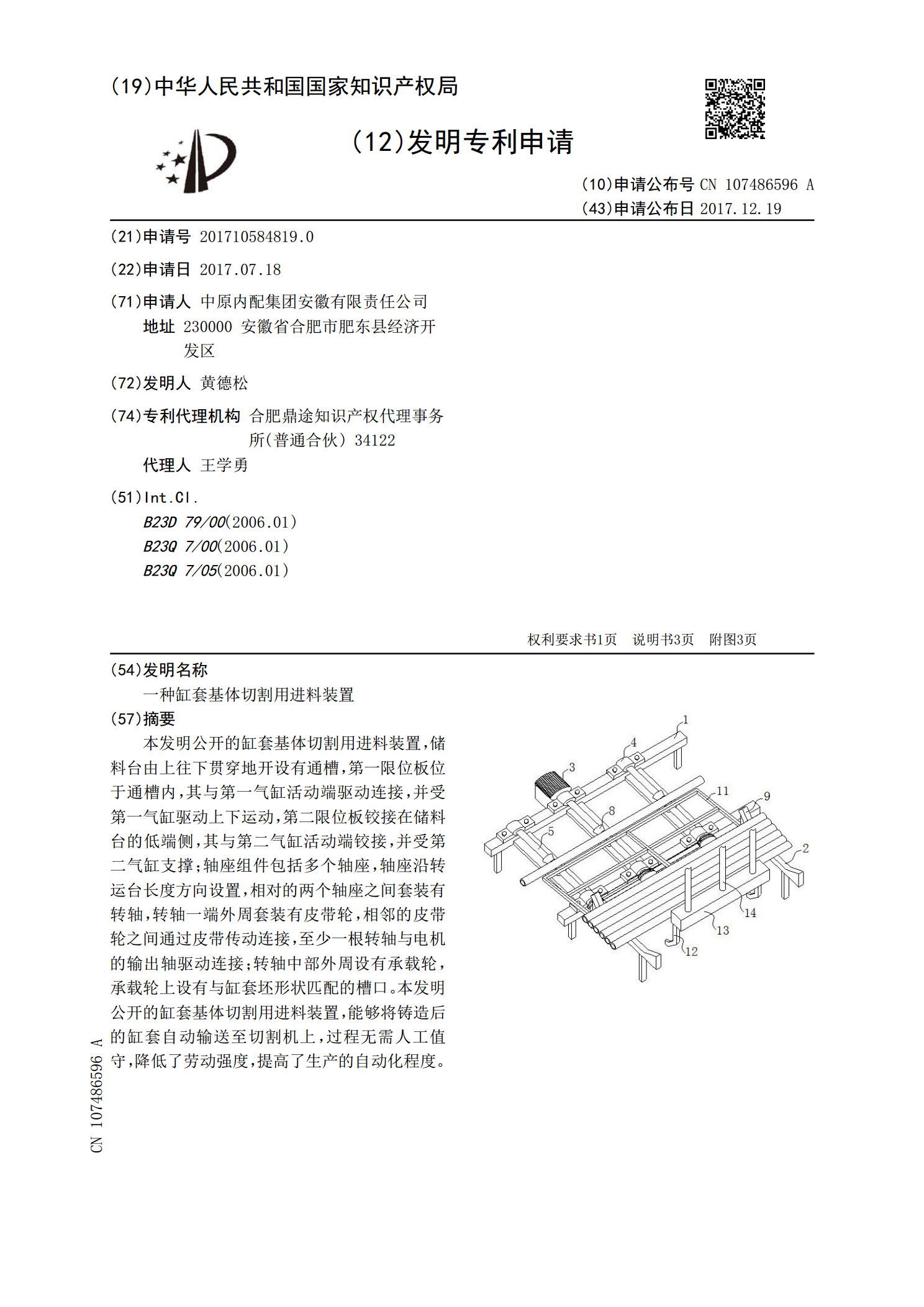

本发明公开的缸套基体切割用进料装置,储料台由上往下贯穿地开设有通槽,第一限位板位于通槽内,其与第一气缸活动端驱动连接,并受第一气缸驱动上下运动,第二限位板铰接在储料台的低端侧,其与第二气缸活动端铰接,并受第二气缸支撑;轴座组件包括多个轴座,轴座沿转运台长度方向设置,相对的两个轴座之间套装有转轴,转轴一端外周套装有皮带轮,相邻的皮带轮之间通过皮带传动连接,至少一根转轴与电机的输出轴驱动连接;转轴中部外周设有承载轮,承载轮上设有与缸套坯形状匹配的槽口。本发明公开的缸套基体切割用进料装置,能够将铸造后的缸套自动

一种缸套基体切割工装.pdf

本发明公开了一种缸套基体切割工装,夹持机构位于进料装置出料侧,夹持机构包括相对设置的两块夹持板和第一液压缸,两块夹持板分别位于缸套基体两侧,夹持板和第一液压缸的活动端驱动连接,并由第一液压缸驱动前后运动;切割机构位于夹持机构背离进料装置一侧,切割机构包括切割轮和第二液压缸,切割轮与第二液压缸的活动端驱动连接,并由第二液压缸驱动靠近或远离缸套基体;推料机构位于切割机构背离夹持机构一侧,推料机构包括推料板和第三液压缸,推料板位于缸套基体传送方向上,推料板与第三液压缸的活动端驱动连接,并由第三液压缸驱动水平运动

一种缸套拔出装置.pdf

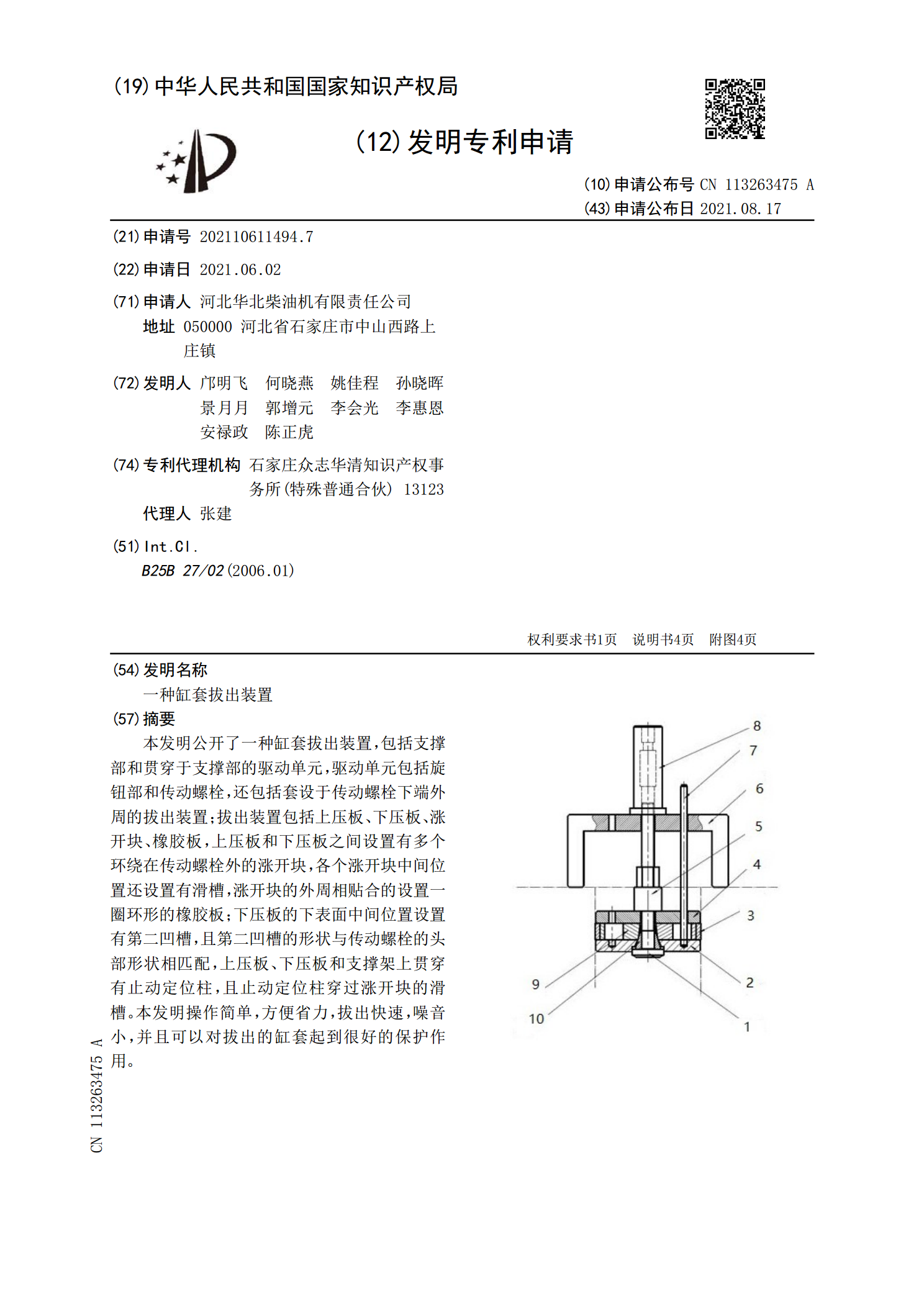

本发明公开了一种缸套拔出装置,包括支撑部和贯穿于支撑部的驱动单元,驱动单元包括旋钮部和传动螺栓,还包括套设于传动螺栓下端外周的拔出装置;拔出装置包括上压板、下压板、涨开块、橡胶板,上压板和下压板之间设置有多个环绕在传动螺栓外的涨开块,各个涨开块中间位置还设置有滑槽,涨开块的外周相贴合的设置一圈环形的橡胶板;下压板的下表面中间位置设置有第二凹槽,且第二凹槽的形状与传动螺栓的头部形状相匹配,上压板、下压板和支撑架上贯穿有止动定位柱,且止动定位柱穿过涨开块的滑槽。本发明操作简单,方便省力,拔出快速,噪音小,并且