一种薄壁渗碳淬火齿轮抗椭圆度变形的设计方法.pdf

努力****振宇

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种薄壁渗碳淬火齿轮抗椭圆度变形的设计方法.pdf

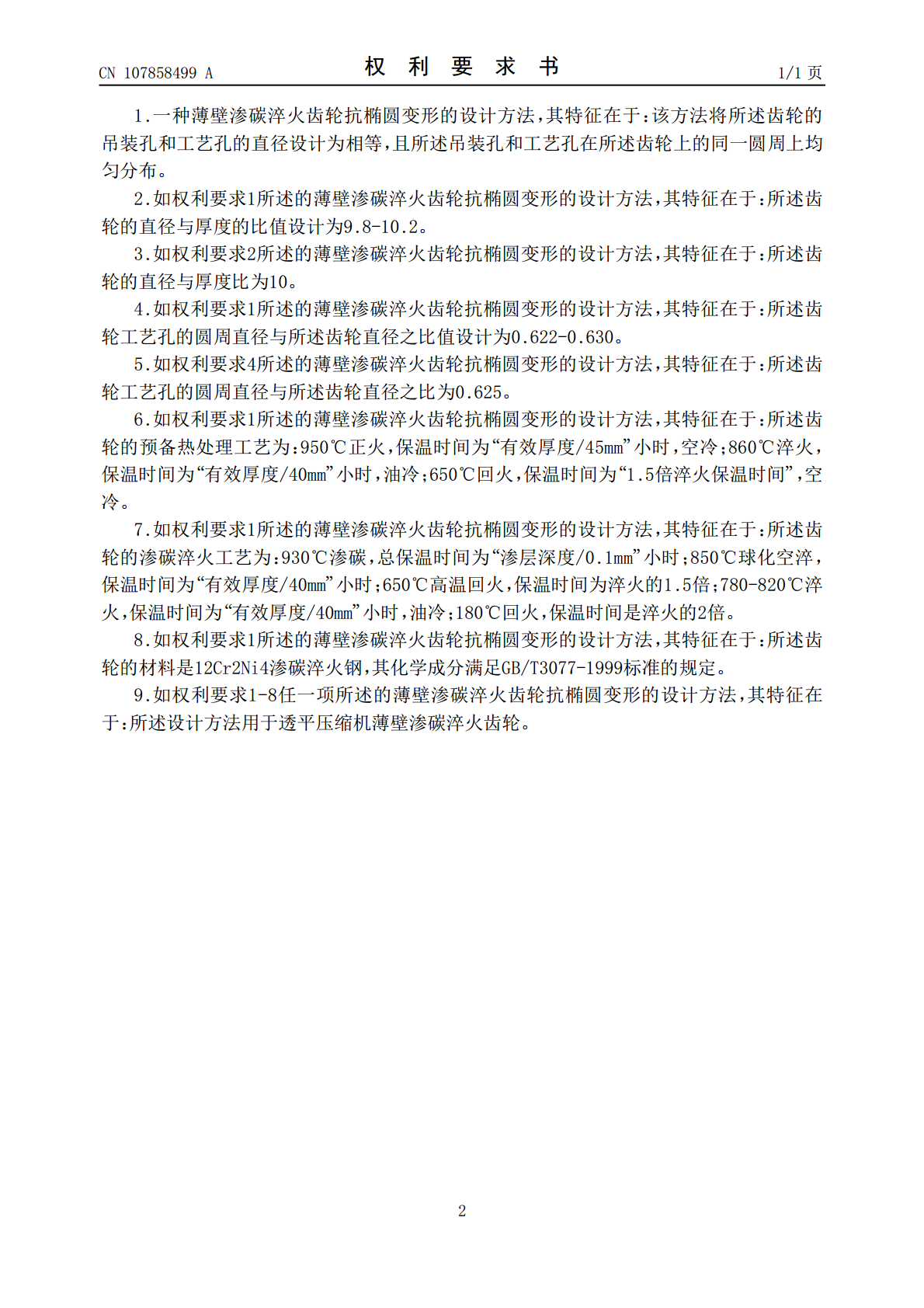

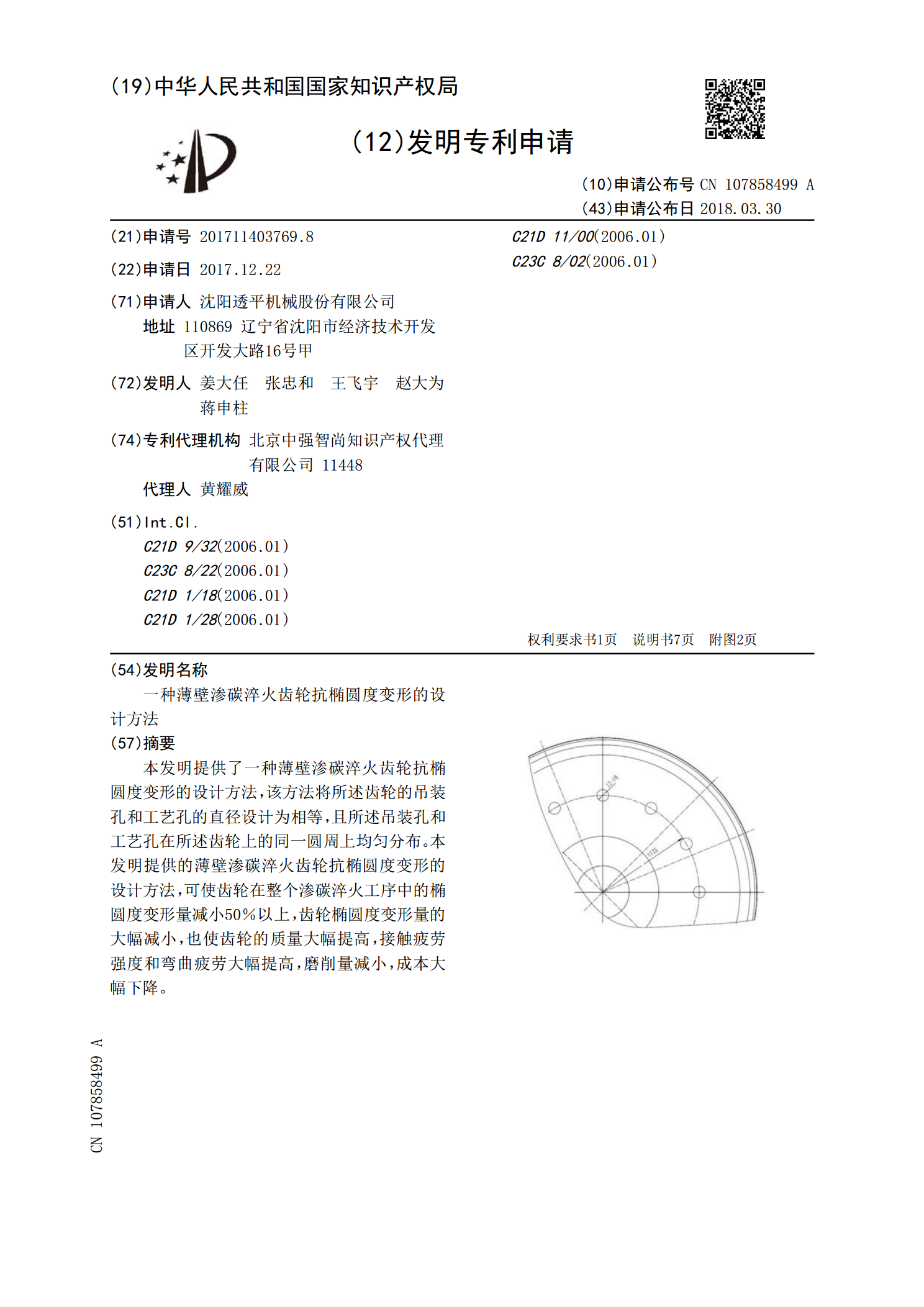

本发明提供了一种薄壁渗碳淬火齿轮抗椭圆度变形的设计方法,该方法将所述齿轮的吊装孔和工艺孔的直径设计为相等,且所述吊装孔和工艺孔在所述齿轮上的同一圆周上均匀分布。本发明提供的薄壁渗碳淬火齿轮抗椭圆度变形的设计方法,可使齿轮在整个渗碳淬火工序中的椭圆度变形量减小50%以上,齿轮椭圆度变形量的大幅减小,也使齿轮的质量大幅提高,接触疲劳强度和弯曲疲劳大幅提高,磨削量减小,成本大幅下降。

一种控制薄壁齿轮渗碳淬火变形的方法.pdf

本发明提供一种控制薄壁齿轮渗碳淬火变形的方法,该方法是将薄壁齿轮按下述工艺参数进行渗碳淬火:强渗温度为930±10℃、碳浓度Cp=1.16‑1.22,扩散温度为840±5℃、Cp=0.82‑0.86,淬火温度为840℃,升温速度≦4℃/min,淬火油温为90±5℃,装炉方式为平铺装炉,并在齿轮内部放置一个等高实心工装。将薄壁齿轮渗碳淬火变形控制在一定的范围内,同时保证不同批次薄壁齿轮渗碳淬火变形的一致性,从而克服现有技术方法的不足。属于薄壁齿轮渗碳淬火技术及其应用领域。

一种渗碳淬火薄壁件防变形方法.pdf

一种渗碳淬火薄壁件防变形方法,它涉及一种渗碳淬火薄壁件防变形方法。本发明的目的是为了解决薄壁件在渗碳淬火时,非常容易变形,变形过大,导致机械加工后达不到图纸要求的问题。本发明方法为:下料,正火;粗车外圆,内孔每面留一定的余量,车平;回火;渗碳内孔;工件所有表面镀铜保护;砂掉内孔的镀铜层;渗碳、检验;车环槽;淬火;车内孔;磨准内孔;用线切割切掉工件右端夹头;外圆按工件的产品图每面留0.20mm余量,其余车准;磨准外圆,检验,即完成。本发明将产品变形控制在工艺及图纸要求的范围内,产品质量,满足图纸要求,解决了

一种抗畸变薄壁渗碳淬火高速齿轮及应用.pdf

本发明公开了一种抗畸变薄壁渗碳淬火高速齿轮,所述齿轮的直径与厚度比为9.8‑10.2。上述齿轮用于透平压缩机薄壁渗碳淬火高速齿轮。本发明的齿轮使整个渗碳淬火工序的畸变量减小39%以上,齿轮的质量大幅提高,接触疲劳强度和弯曲疲劳大幅提高,磨削量减小,成本大幅下降。

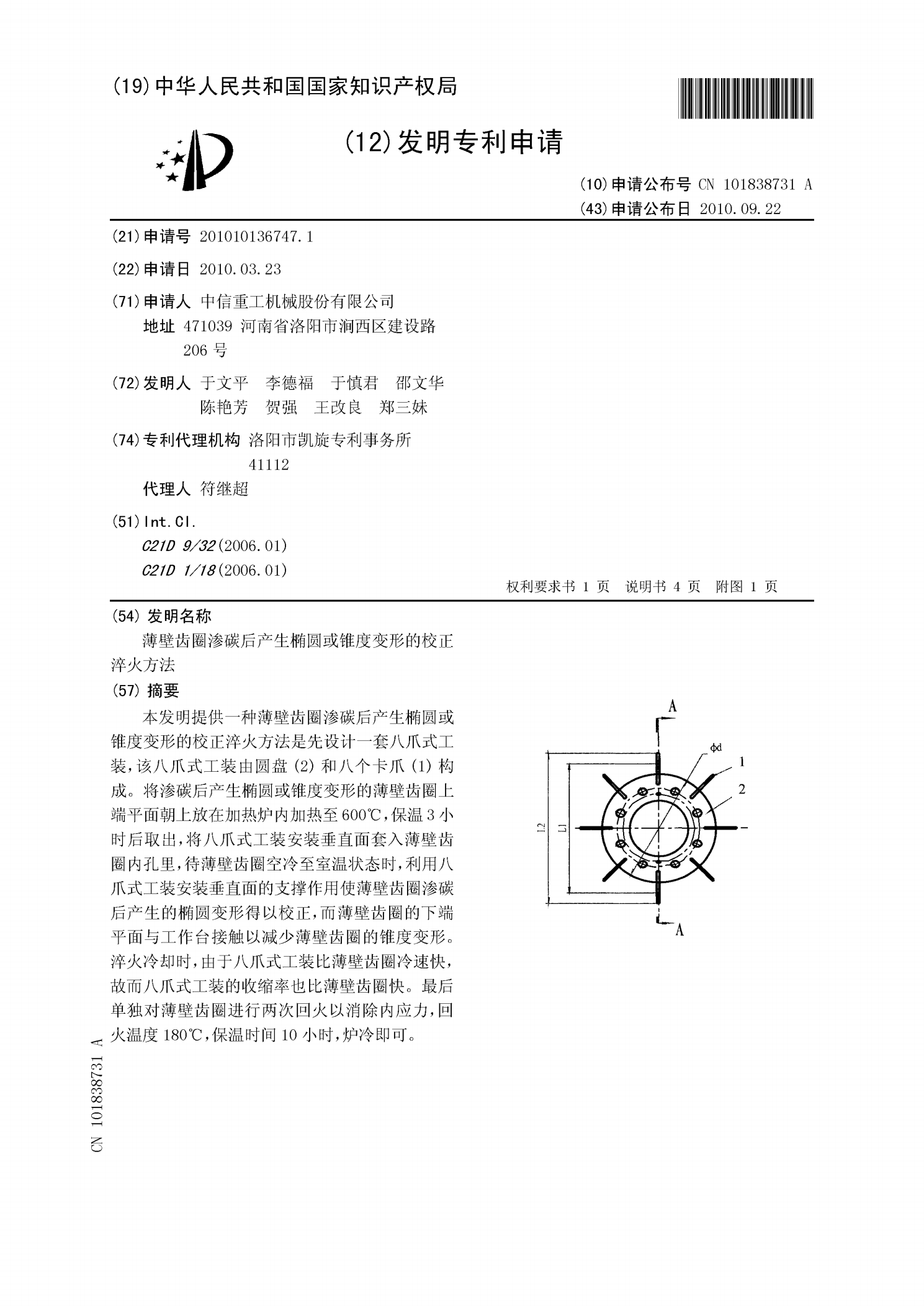

薄壁齿圈渗碳后产生椭圆或锥度变形的校正淬火方法.pdf

本发明提供一种薄壁齿圈渗碳后产生椭圆或锥度变形的校正淬火方法是先设计一套八爪式工装,该八爪式工装由圆盘(2)和八个卡爪(1)构成。将渗碳后产生椭圆或锥度变形的薄壁齿圈上端平面朝上放在加热炉内加热至600℃,保温3小时后取出,将八爪式工装安装垂直面套入薄壁齿圈内孔里,待薄壁齿圈空冷至室温状态时,利用八爪式工装安装垂直面的支撑作用使薄壁齿圈渗碳后产生的椭圆变形得以校正,而薄壁齿圈的下端平面与工作台接触以减少薄壁齿圈的锥度变形。淬火冷却时,由于八爪式工装比薄壁齿圈冷速快,故而八爪式工装的收缩率也比薄壁齿圈快。最