弯头成型模具及成型方法.pdf

猫巷****忠娟

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

弯头成型模具及成型方法.pdf

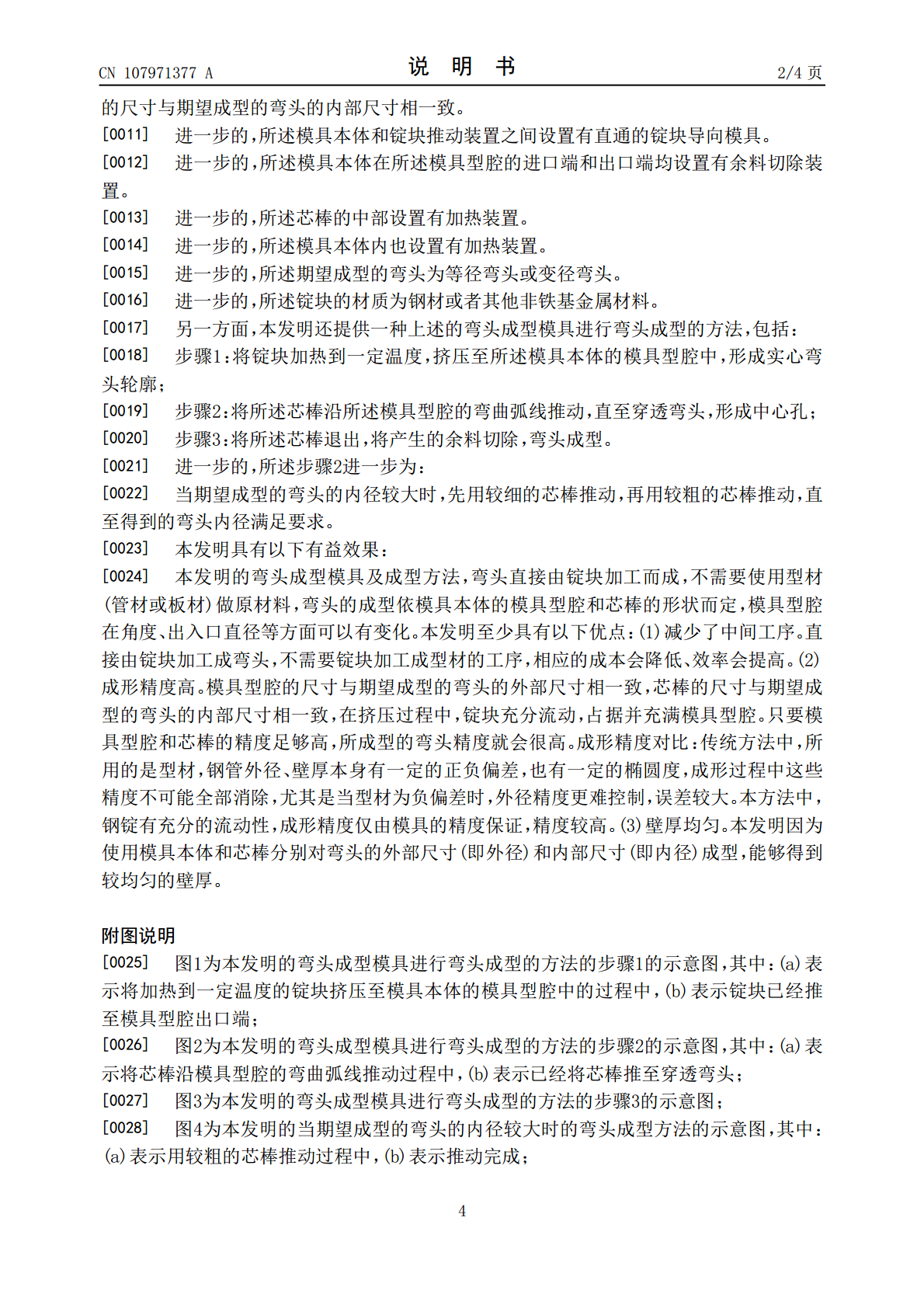

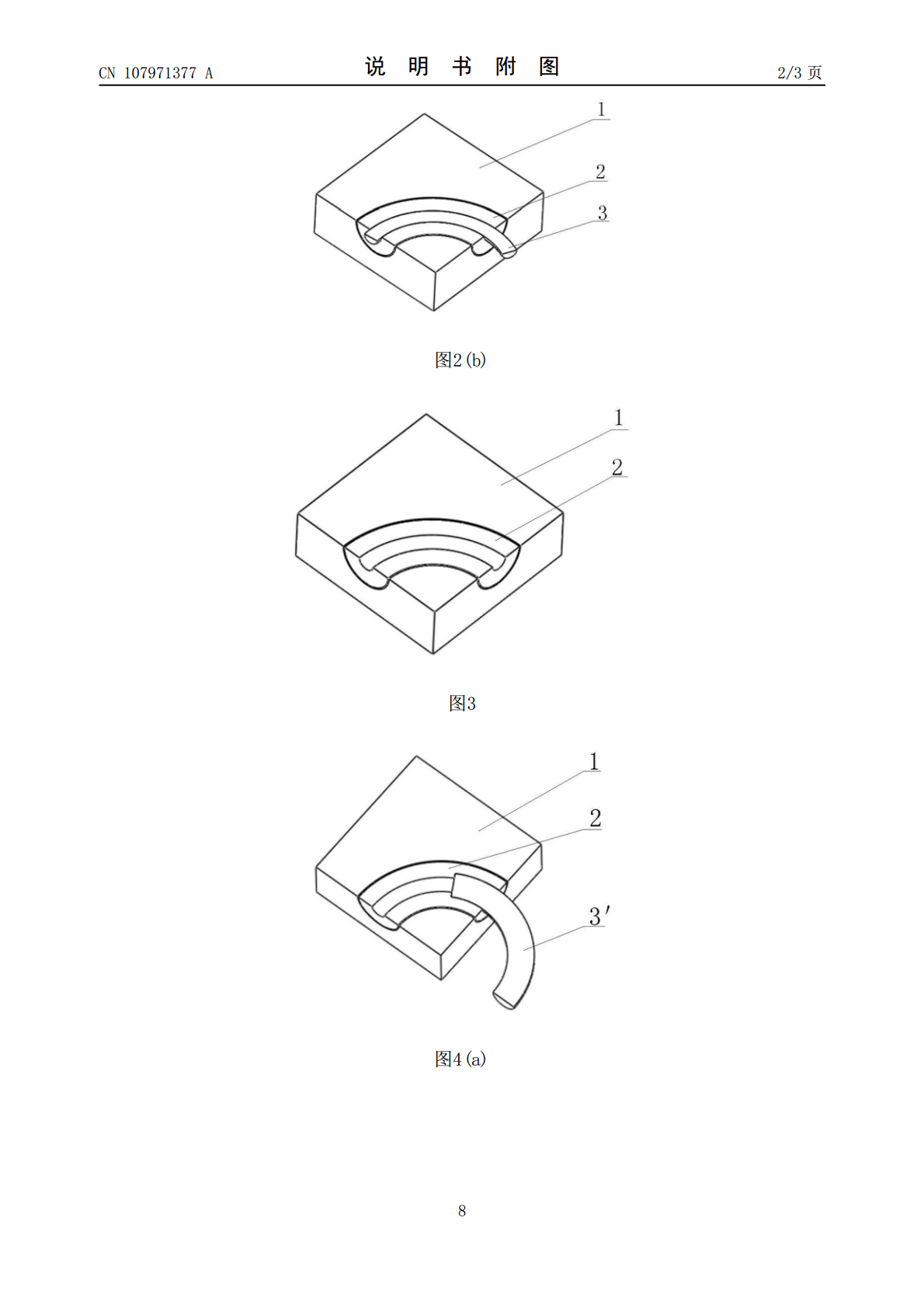

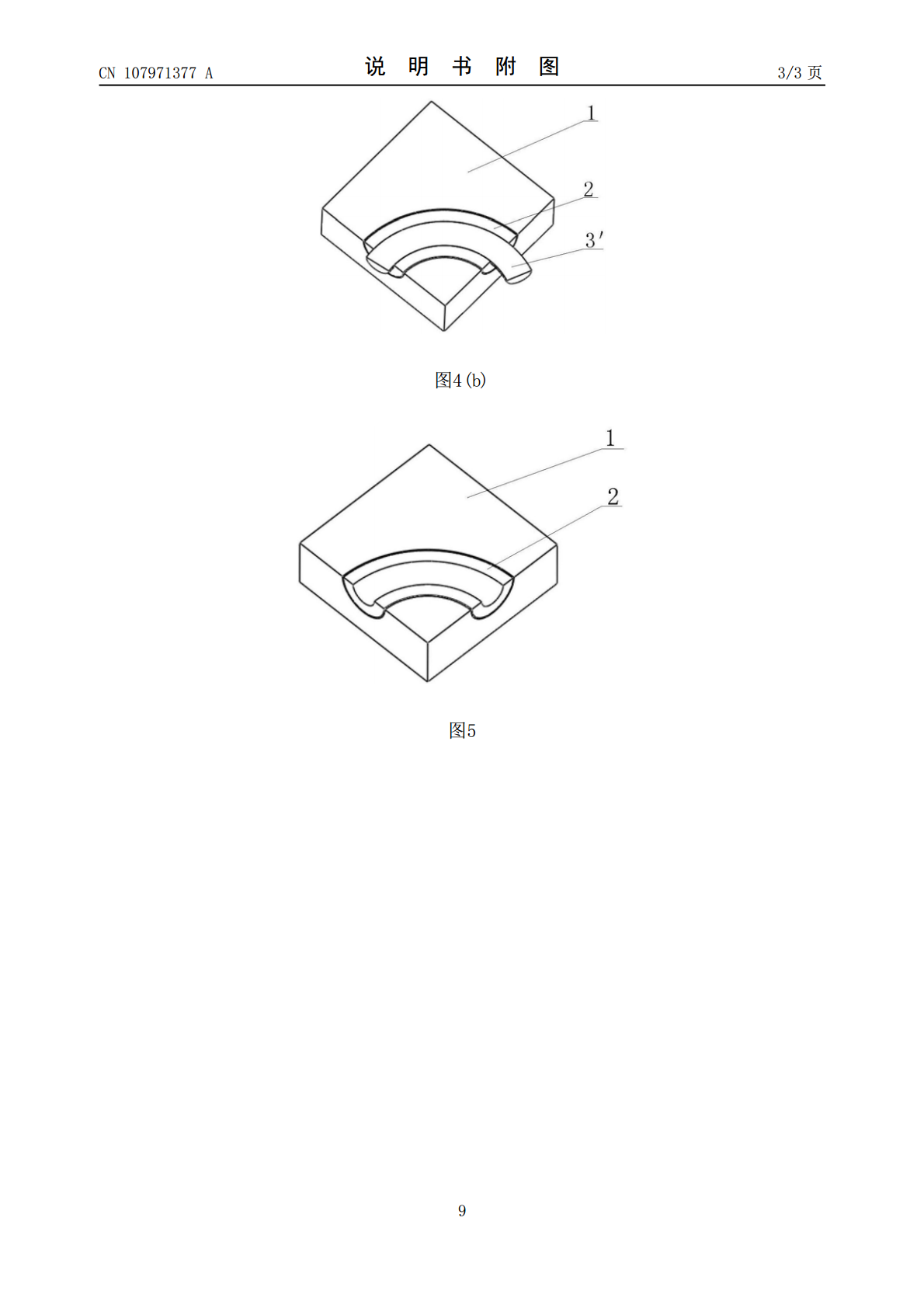

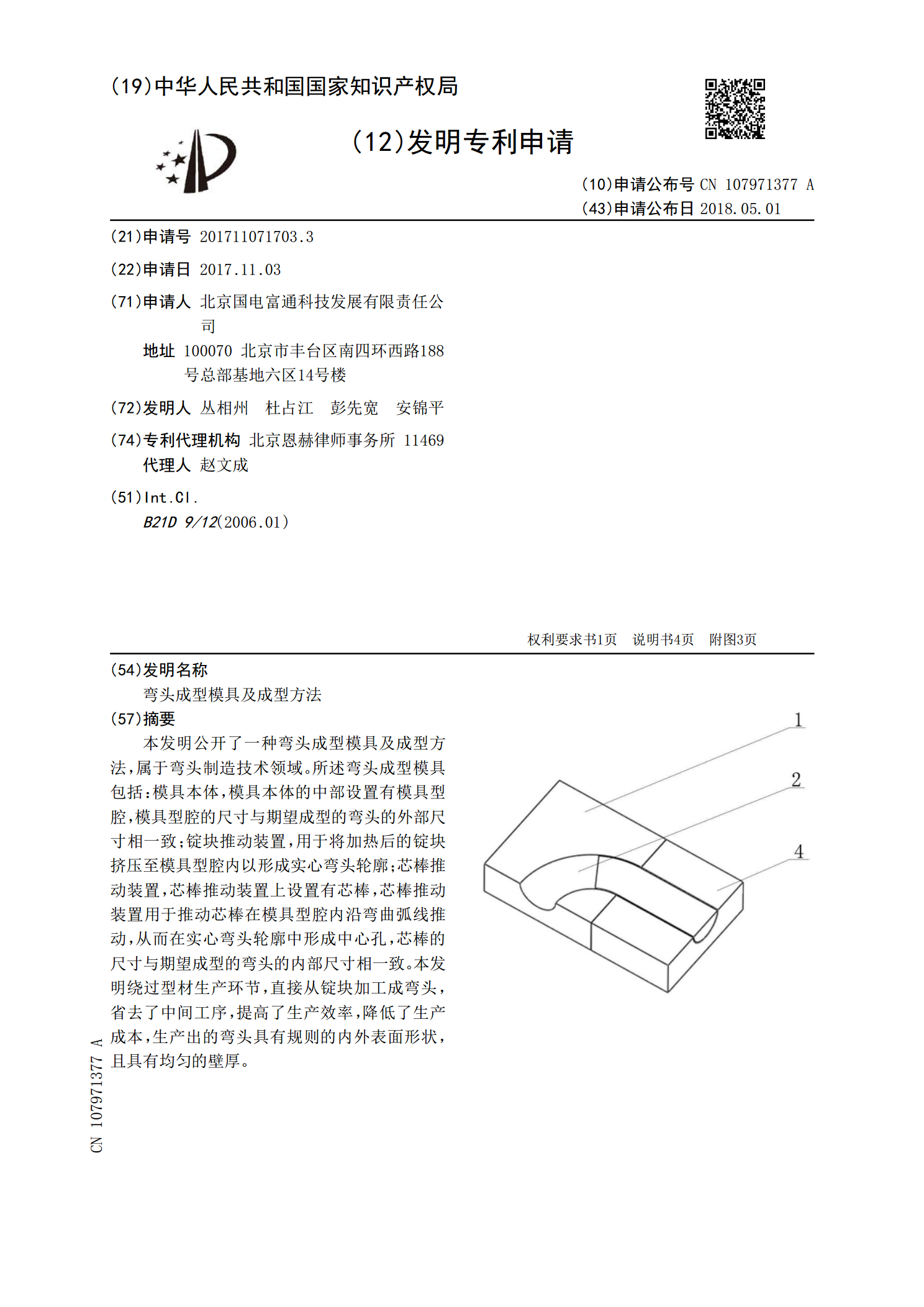

本发明公开了一种弯头成型模具及成型方法,属于弯头制造技术领域。所述弯头成型模具包括:模具本体,模具本体的中部设置有模具型腔,模具型腔的尺寸与期望成型的弯头的外部尺寸相一致;锭块推动装置,用于将加热后的锭块挤压至模具型腔内以形成实心弯头轮廓;芯棒推动装置,芯棒推动装置上设置有芯棒,芯棒推动装置用于推动芯棒在模具型腔内沿弯曲弧线推动,从而在实心弯头轮廓中形成中心孔,芯棒的尺寸与期望成型的弯头的内部尺寸相一致。本发明绕过型材生产环节,直接从锭块加工成弯头,省去了中间工序,提高了生产效率,降低了生产成本,生产出的

一种冲压成型的弯头模具设备.pdf

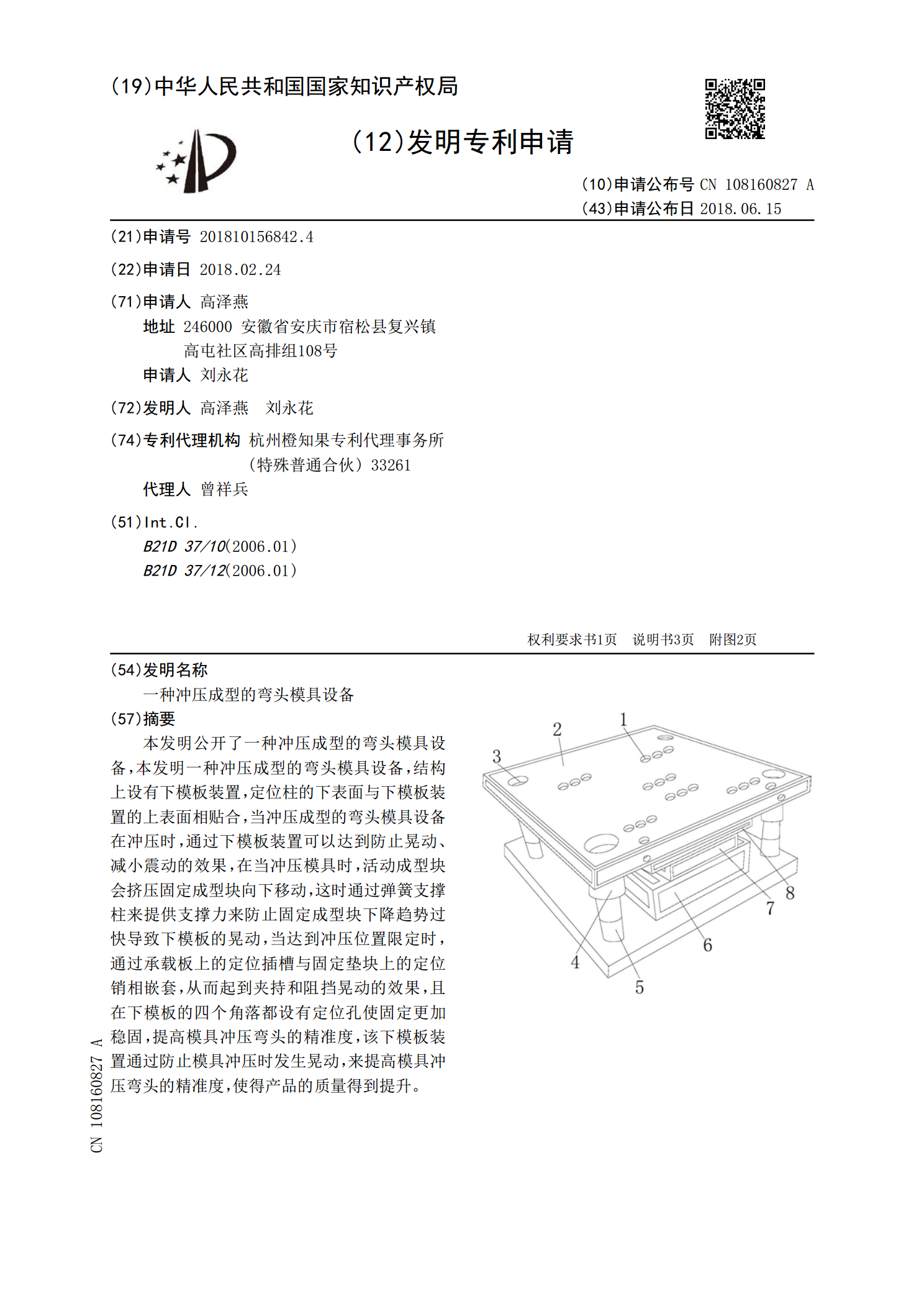

本发明公开了一种冲压成型的弯头模具设备,本发明一种冲压成型的弯头模具设备,结构上设有下模板装置,定位柱的下表面与下模板装置的上表面相贴合,当冲压成型的弯头模具设备在冲压时,通过下模板装置可以达到防止晃动、减小震动的效果,在当冲压模具时,活动成型块会挤压固定成型块向下移动,这时通过弹簧支撑柱来提供支撑力来防止固定成型块下降趋势过快导致下模板的晃动,当达到冲压位置限定时,通过承载板上的定位插槽与固定垫块上的定位销相嵌套,从而起到夹持和阻挡晃动的效果,且在下模板的四个角落都设有定位孔使固定更加稳固,提高模具冲压

生物质成型燃料的成型模具与成型方法.pdf

本发明公开了一种生物质成型燃料的成型模具与成型方法。在本发明中,齿轮啮合时对储存在顶切区中的生物质物料产生切削作用,其切削力可分解为沿成型孔的轴向分力,将生物质物料推进成型孔中,显著提高了挤压效果。本发明提出的内啮合齿轮式成型模具,结构简单、使用寿命长、能源消耗少,可以连续运行,解决了生物质成型燃料制造技术中亟待解决的技术问题。

粉末烧结成型方法及成型模具.pdf

本发明涉及电加热金属粉末烧结技术领域,特别是涉及到了一种粉末烧结成型方法及成型模具。该方法是将粉末材料装在凹模中并通入加热电流,在避免凹模分流加热电流的条件下对粉末材料进行挤压,使粉末材料在压力下烧结成型。由于向粉末材料通入加热电流,是在避免凹模分流加热电流的条件下进行的,因此可以增加粉末材料的电流密度,降低了电源负荷,加之凹模的体积远大于粉末材料体积,其分流作用被杜绝以后,可以在很大程度上优化粉末材料的加热效果。

螺纹孔的成型模具及螺纹孔成型方法.pdf

本发明提供一种螺纹孔的成型模具及螺纹孔成型方法,用于解决现有技术中螺纹孔加工效率低的问题。本发明提供一种螺纹孔的成型模具,包括:模腔;还包括设置在所述模腔内的至少一个可拆卸组件;所述可拆卸组件包括吸附在模腔内的磁体和固定在所述磁体上的螺纹杆,所述螺纹杆和所要成型的螺纹孔匹配。通过磁体将螺纹杆固定在模腔内,浇铸的浆体将模腔填满同时螺纹杆被包裹,待浆体冷却后,打开模具的上下模,由于通过磁体吸附,使得磁体能够在开模时和模腔脱离,然后从成型的产品上旋出螺纹杆,从而在成型的产品上留下螺纹孔,极大的提高了生产效率,同