一种轮毂的锻造方法.pdf

是翠****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

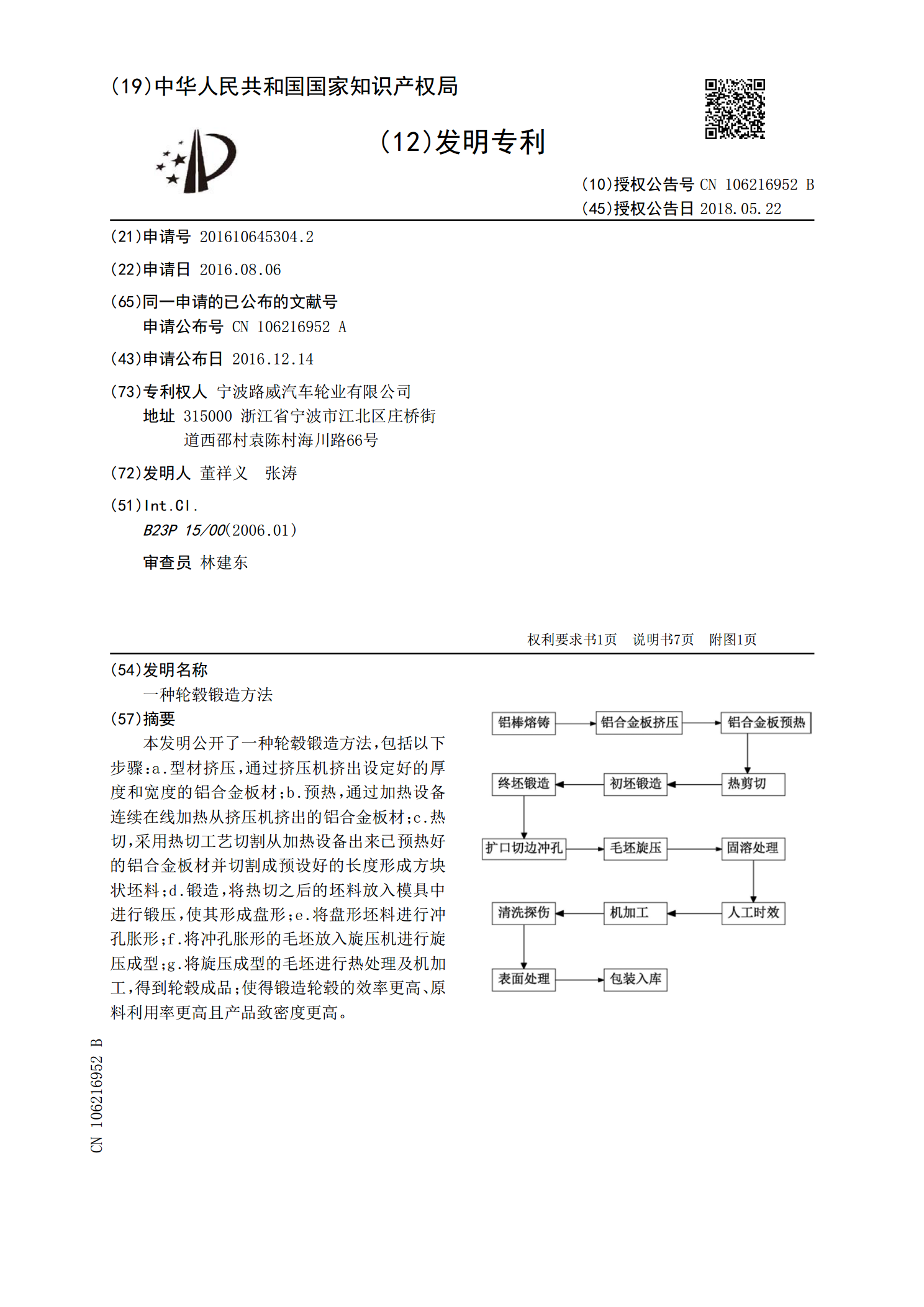

一种轮毂锻造方法.pdf

本发明公开了一种轮毂锻造方法,包括以下步骤:a.型材挤压,通过挤压机挤出设定好的厚度和宽度的铝合金板材;b.预热,通过加热设备连续在线加热从挤压机挤出的铝合金板材;c.热切,采用热切工艺切割从加热设备出来已预热好的铝合金板材并切割成预设好的长度形成方块状坯料;d.锻造,将热切之后的坯料放入模具中进行锻压,使其形成盘形;e.将盘形坯料进行冲孔胀形;f.将冲孔胀形的毛坯放入旋压机进行旋压成型;g.将旋压成型的毛坯进行热处理及机加工,得到轮毂成品;使得锻造轮毂的效率更高、原料利用率更高且产品致密度更高。

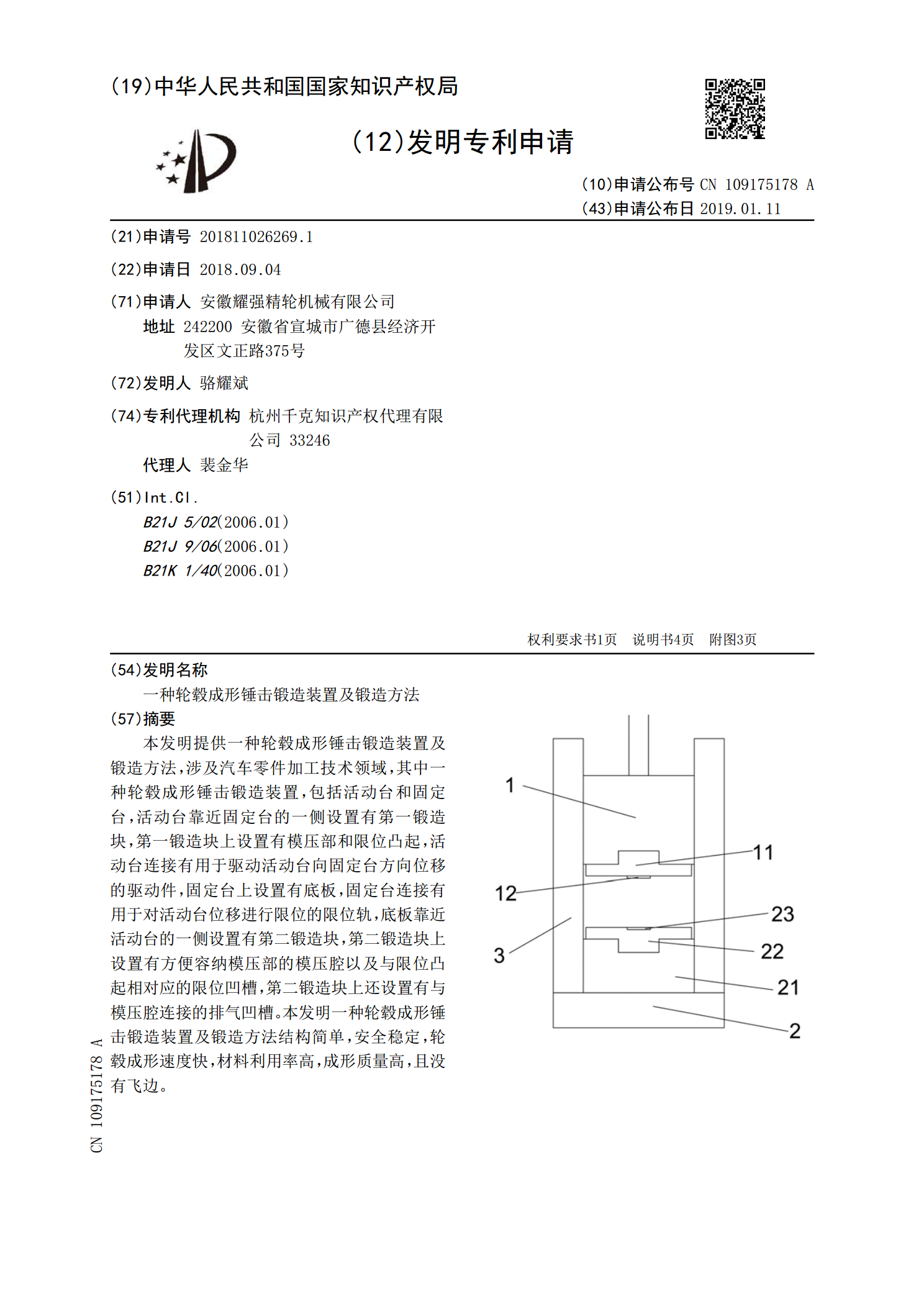

一种轮毂成形锤击锻造装置及锻造方法.pdf

本发明提供一种轮毂成形锤击锻造装置及锻造方法,涉及汽车零件加工技术领域,其中一种轮毂成形锤击锻造装置,包括活动台和固定台,活动台靠近固定台的一侧设置有第一锻造块,第一锻造块上设置有模压部和限位凸起,活动台连接有用于驱动活动台向固定台方向位移的驱动件,固定台上设置有底板,固定台连接有用于对活动台位移进行限位的限位轨,底板靠近活动台的一侧设置有第二锻造块,第二锻造块上设置有方便容纳模压部的模压腔以及与限位凸起相对应的限位凹槽,第二锻造块上还设置有与模压腔连接的排气凹槽。本发明一种轮毂成形锤击锻造装置及锻造方法

一种轮毂的锻造方法.pdf

本发明公开了一种轮毂的锻造方法,包括如下步骤:通过挤压机挤出预先设定好的宽度和厚度的钢板胚料;将钢板胚料进行加热至700~900℃,保温0.5~1小时;采用液压切刀对预先加热的钢板胚料切割成预先设好的方块状胚料;对方块状胚料进行加热至1000~1200℃,保温1~2.5小时;将方块状胚料置于模具中进行锻压,锻造温度为1300~1500℃,使其形成圆盘状结构的毛坯;对圆盘状结构的毛坯进行冲孔胀形;将冲孔后的毛坯放入旋压机上进行旋压成型,并进行机加工得到轮毂成品。该锻造方法提高钢材的利用率,降低轮毂的生产成本

一种灌溉机轮毂的锻造方法.pdf

本发明提供一种灌溉机轮毂的锻造方法,包括以下步骤:(1)使用电阻加热器将轮毂的金属模具加热到1250°C,金属模具上电连接温度传感器和单片机,所述单片机根据温度传感器信号,来控制电阻加热器使得金属模具处于1260°C的恒温状态;(2)将胚料放入加热炉内进行加热,并对胚料的温度进行实时监测,当胚料的温度达到1250°C时,将胚料钢汁浇注到金属模具中,且在将胚料钢汁浇注到金属模具中的同时单片机控制电阻加热器停止对金属模具进行加热;(3)然后将胚料冷却至850°C后将轮毂铸件从金属模具中移出。本发明改变了传统的

一种旋耕机轮毂的锻造方法.pdf

本发明提供一种旋耕机轮毂的锻造方法,包括以下步骤:(1)使用电阻加热器将轮毂的金属模具加热到1250°C,金属模具上电连接温度传感器和单片机,所述单片机根据温度传感器信号,来控制电阻加热器使得金属模具处于1260°C的恒温状态;(2)将胚料放入加热炉内进行加热,并对胚料的温度进行实时监测,当胚料的温度达到1250°C时,将胚料钢汁浇注到金属模具中,且在将胚料钢汁浇注到金属模具中的同时单片机控制电阻加热器停止对金属模具进行加热;(3)然后将胚料冷却至850°C后将轮毂铸件从金属模具中移出。本发明改变了传统的