一种长寿命热障涂层的制备方法.pdf

Do****76

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种长寿命热障涂层的制备方法.pdf

本发明公开一种长寿命热障涂层的制备方法,属于航空发动机涡轮叶片热障涂层技术领域,通过成本较低的气相渗Al方法制备热障涂层的粘结层,制备粘结层时处于惰性气氛中,保温并真空热处理,通过电子束气相沉积方法制备热障涂层的陶瓷层,利用气相渗Al方法代替电弧离子镀方法制备热障涂层的粘结层,使得涂层加工成本大幅度降低,制备得到的气相渗Al粘结层具有更高的Al含量,沉积陶瓷涂层后,涂层抗热震性能更高,寿命大幅度提升。

一种新型高效长寿命热障涂层的制备方法.pdf

本发明提供一种新型高效长寿命热障涂层的制备方法,其特征在于,制备涂层的主要工艺线路为超音速喷涂法喷涂CoCrAlY抗氧化底层→真空扩散处理、喷丸处理及消除应力热处理→电子束物理气相沉积YSZ陶瓷面层。本发明具有较高的可靠性、经济性及保障使用寿命、提高生产率、降低生产成本等优点,可推广应用于各类型燃气涡轮发动机热端部件的防护,有望产生巨大的社会效益和显著的经济效益。

一种抗CMAS腐蚀热障涂层的制备方法以及由此得到的热障涂层.pdf

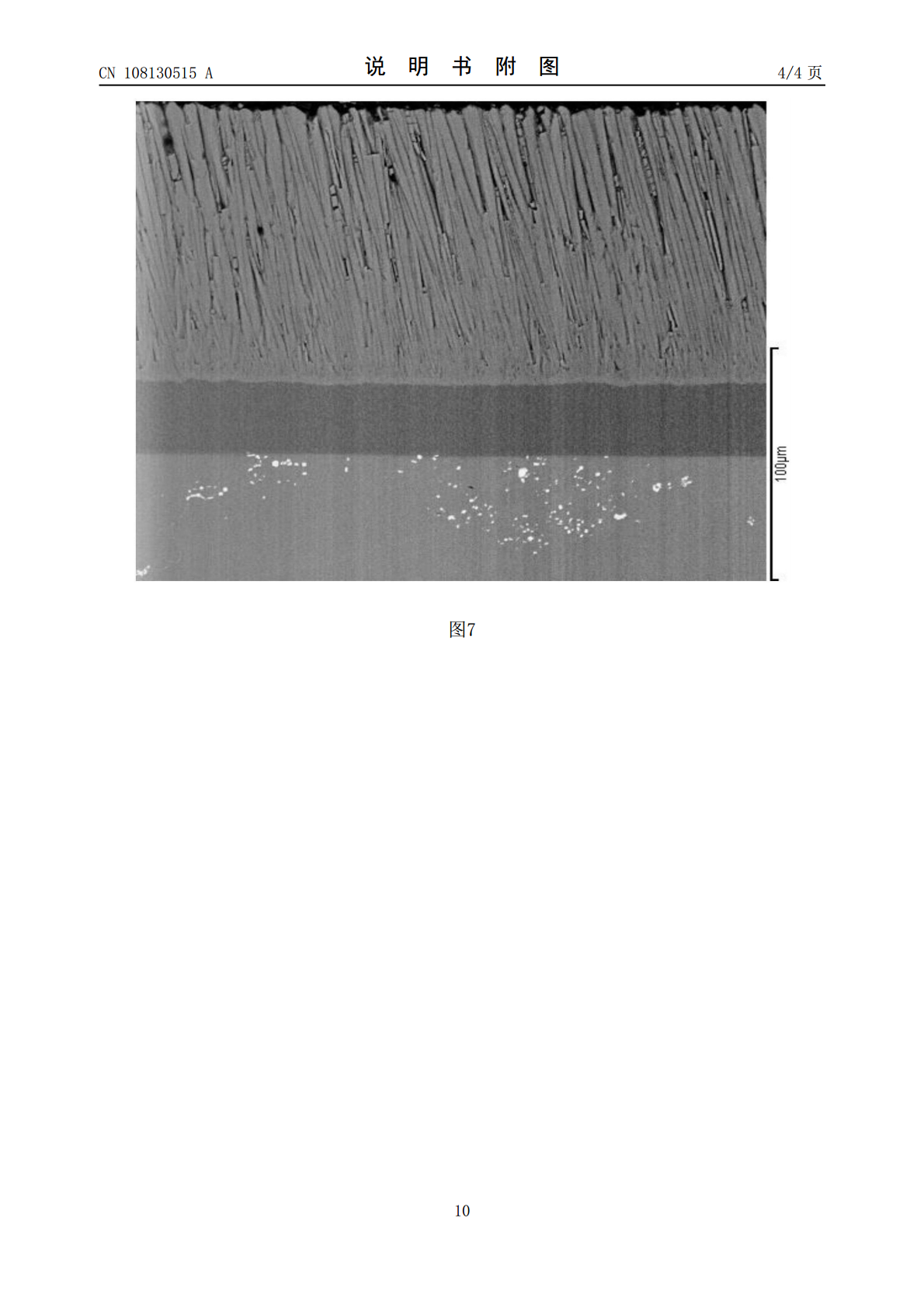

本发明涉及一种抗CMAS腐蚀热障涂层的制备方法,其包括在基体上制备金属粘结层;在金属粘结层上制备陶瓷主体层;在陶瓷主体层上采用溶液前驱体等离子喷涂制备抗腐蚀陶瓷顶层,其中,直径为0.2~1.5μm的微纳米颗粒在陶瓷主体层的表面堆叠成直径为10~50μm的半球状或直径为1~10μm的团簇状凸起,半球状或团簇状凸起与其表面的小颗粒共同构成微纳双尺度结构。本发明还涉及一种由此得到的热障涂层,其包括金属粘结层、陶瓷主体层和抗腐蚀陶瓷顶层。根据本发明的抗CMAS腐蚀热障涂层,通过抗腐蚀陶瓷顶层阻碍熔融CMAS在热障

热障涂层制备方法的研究.docx

热障涂层制备方法的研究热障涂层是一种应用广泛的高温抗氧化材料,主要用于燃气涡轮发动机、航空发动机、燃气热能设备和航天等领域。热障涂层的主要作用是保护基材不受高温、氧化和腐蚀的影响,提高材料的使用寿命和性能。本文将介绍热障涂层制备的方法及其优缺点。一、热障涂层制备方法热障涂层的制备方法主要分为物理气相沉积(PVD)和化学气相沉积(CVD)两种。1.物理气相沉积(PVD)物理气相沉积是指溅射、蒸发和离子束沉积等工艺。物理气相沉积的主要过程是将固态或液态的材料加热到高温,使其变成气态,然后通过一定压力的惰性气体

一种复合热障涂层及其制备方法.pdf

本发明公开了一种复合热障涂层及其制备方法,1)采用薄膜制备工艺,在陶瓷层表面上沉积一层1-10μm的R2O3薄膜,R为Nd,Sm,Eu,Gd或Tb中的一种或两种以上组合;2)将镀膜后的热障涂层陶瓷层置于电阻炉中,在空气条件于1000-1400℃对YSZ陶瓷层以及表面的R2O3薄膜进行扩散烧结,使得在陶瓷层表面区域形成R2Zr2O7稀土锆酸盐陶瓷层。本发明在热障涂层YSZ陶瓷层上方复合一个1-10μm的R2Zr2O7稀土锆酸盐陶瓷层,降低了陶瓷层整体的电导率和透氧率,提高了热障涂层热稳定性。YSZ陶瓷层从最