一种涡轮增压器壳体的铸造方法.pdf

努力****幻翠

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种涡轮增压器壳体的铸造方法.pdf

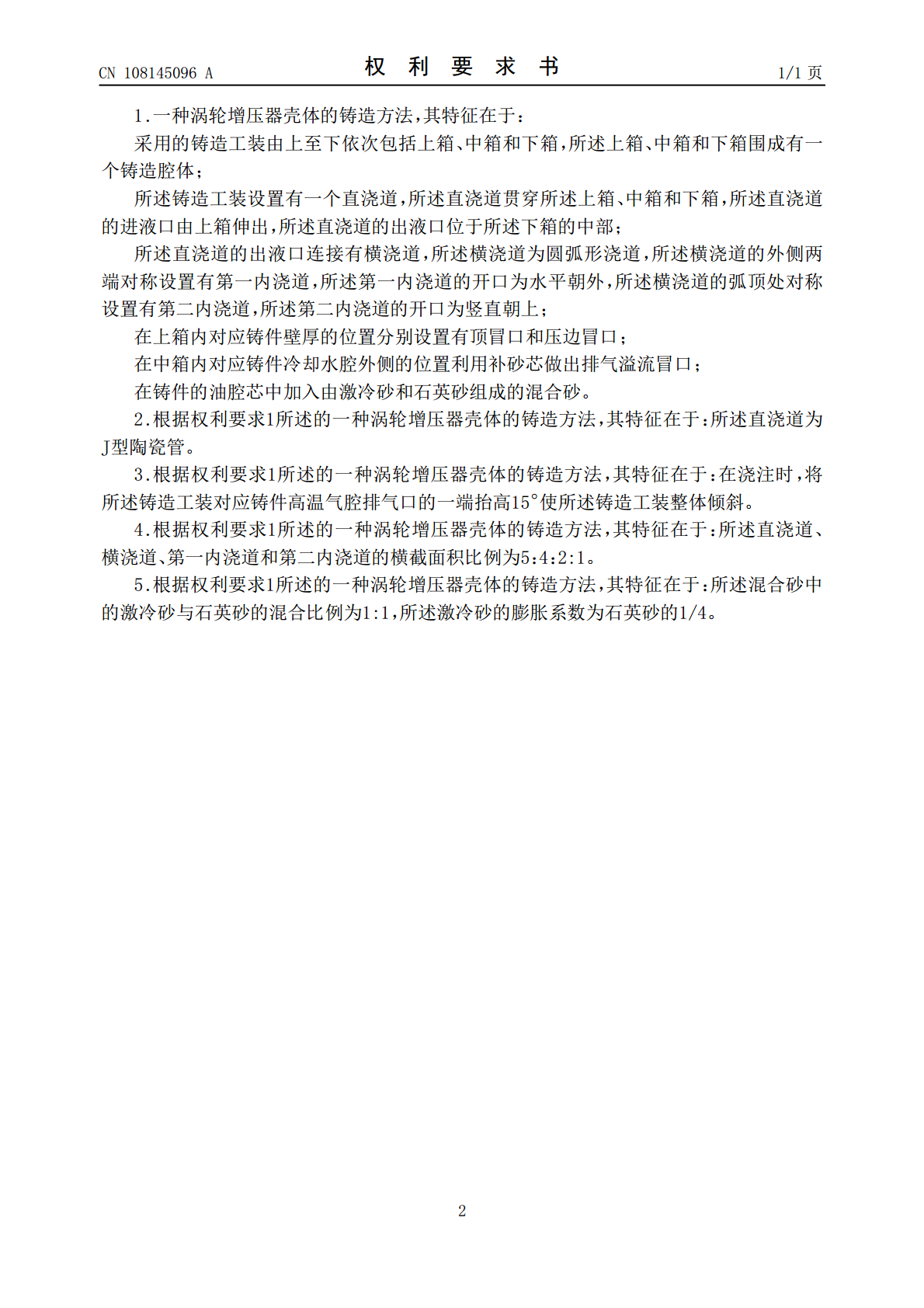

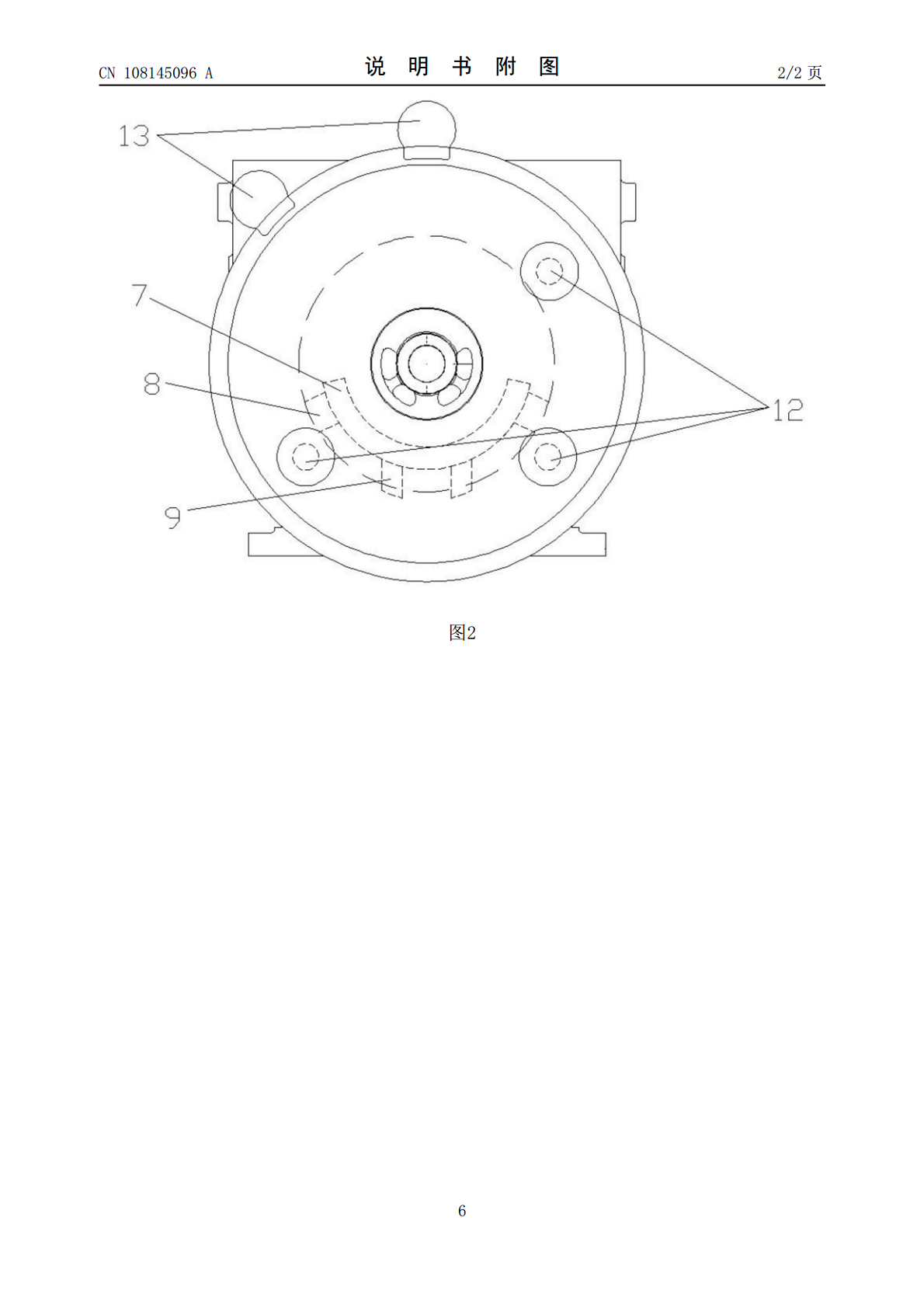

本发明提供了一种涡轮增压器壳体的铸造方法,铸造工装包括上箱、中箱和下箱以及三箱围成的铸造腔体;铸造工装设置有直浇道,其进液口由上箱伸出,出液口位于下箱中部;直浇道出液口连接有横浇道,横浇道外侧两端设置有第一内浇道,开口水平朝外,横浇道弧顶处设置有第二内浇道,开口竖直朝上;在上箱内对应铸件壁厚的位置设置有顶冒口和压边冒口;在中箱内对应铸件冷却水腔外侧的位置做出排气溢流冒口;在铸件的油腔芯中加入由激冷砂和石英砂组成的混合砂。本发明提供的涡轮增压器壳体的铸造方法,采用底注式倾斜浇注配合内外分散分布的内浇道,消除

一种涡轮增压器壳体铸造工艺.pdf

本发明公开了一种涡轮增压器壳体铸造工艺,具体涉及铸造工艺技术领域,所使用原料(按重量配比计)包括0.4~0.6%碳、28~30%铬、15~25%铁、2~6%铝、2%以下的硅、2%以下的锰、1.5%以下的铌、1.0%以下的钨、1.0%以下的钛、1.0%以下的锆、0.5%以下的钇、0.5%以下的铈、0.1%以下的氮、1~8%导热金属粉、0.5~5%分散剂、0.5~5%消泡剂、10~12%惰性溶剂、余量的镍。本发明防止内部机油高温下出现部分的结焦而造成增压器轴承的润滑不足,避免轴承与止推环磨损严重,进而对涡轮增

一种涡轮增压器壳体铸造工艺.pdf

本发明公开了一种涡轮增压器壳体铸造工艺,具体涉及铸造工艺技术领域,所使用原料(按重量配比计)包括0.4~0.6%碳、28~30%铬、15~25%铁、2~6%铝、2%以下的硅、2%以下的锰、1.5%以下的铌、1.0%以下的钨、1.0%以下的钛、1.0%以下的锆、0.5%以下的钇、0.5%以下的铈、0.1%以下的氮、1~8%导热金属粉、0.5~5%分散剂、0.5~5%消泡剂、10~12%惰性溶剂、余量的镍。本发明防止内部机油高温下出现部分的结焦而造成增压器轴承的润滑不足,避免轴承与止推环磨损严重,进而对涡轮增

双流道涡轮增压器壳体铸造模具及铸造方法.pdf

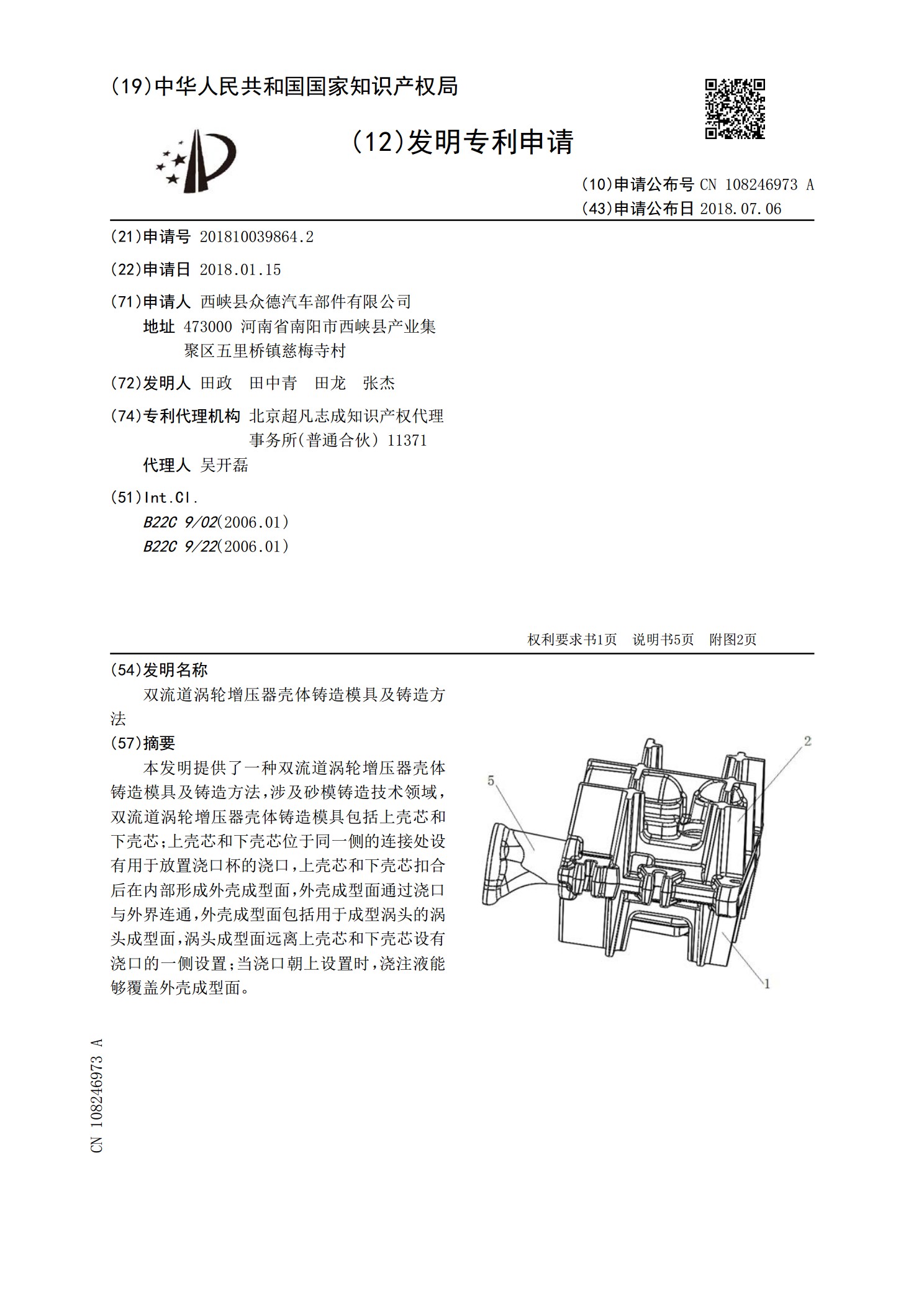

本发明提供了一种双流道涡轮增压器壳体铸造模具及铸造方法,涉及砂模铸造技术领域,双流道涡轮增压器壳体铸造模具包括上壳芯和下壳芯;上壳芯和下壳芯位于同一侧的连接处设有用于放置浇口杯的浇口,上壳芯和下壳芯扣合后在内部形成外壳成型面,外壳成型面通过浇口与外界连通,外壳成型面包括用于成型涡头的涡头成型面,涡头成型面远离上壳芯和下壳芯设有浇口的一侧设置;当浇口朝上设置时,浇注液能够覆盖外壳成型面。

一种汽车涡轮增压器壳体件的精密铸造方法.pdf

本发明公开的一种汽车涡轮增压器壳体件的精密铸造方法,首先以可溶性模料制成涡壳件熔模的型芯;其次在金属压型中放置好型芯,合型、注蜡,制备涡壳件熔模;随之开型取出熔模,溶解可溶性型芯;尔后将熔模与冒口和浇注系统组焊成模组;随后对模组上涂料、挂砂;经脱蜡、焙烧制成整体型壳;最后将合金液浇入型壳,经冷却凝固及脱壳处理,得到涡壳铸件。该方法不仅有效地提高涡壳件的尺寸精度、降低表面粗糙度,而且大幅度减少和消除由铸型发气量大、工作温度低和冒口补缩效果差可能引发的气孔、夹渣、冷隔、缩松等缺陷。