一种抛丸料粒清洗装置.pdf

大渊****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种抛丸料粒清洗装置.pdf

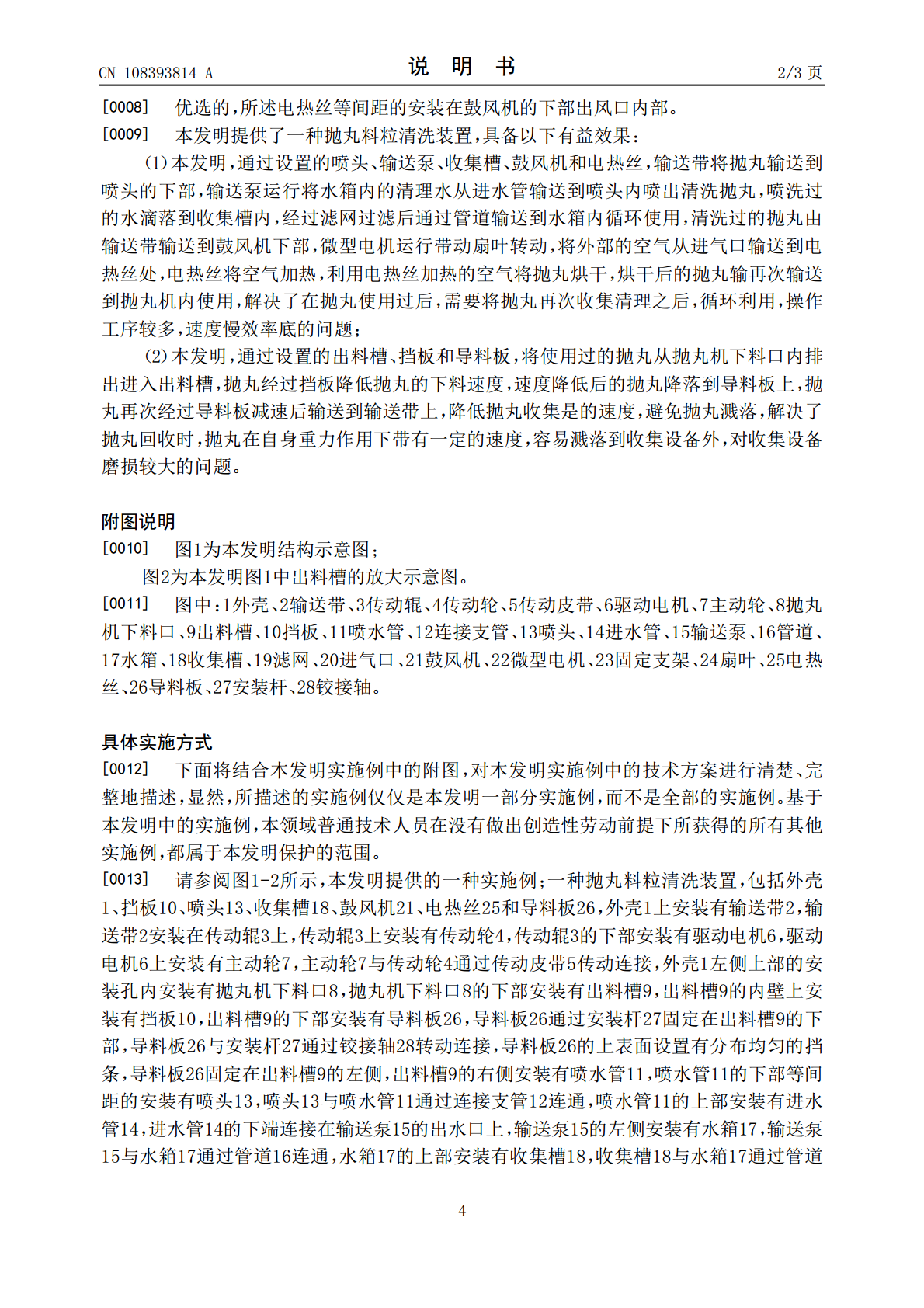

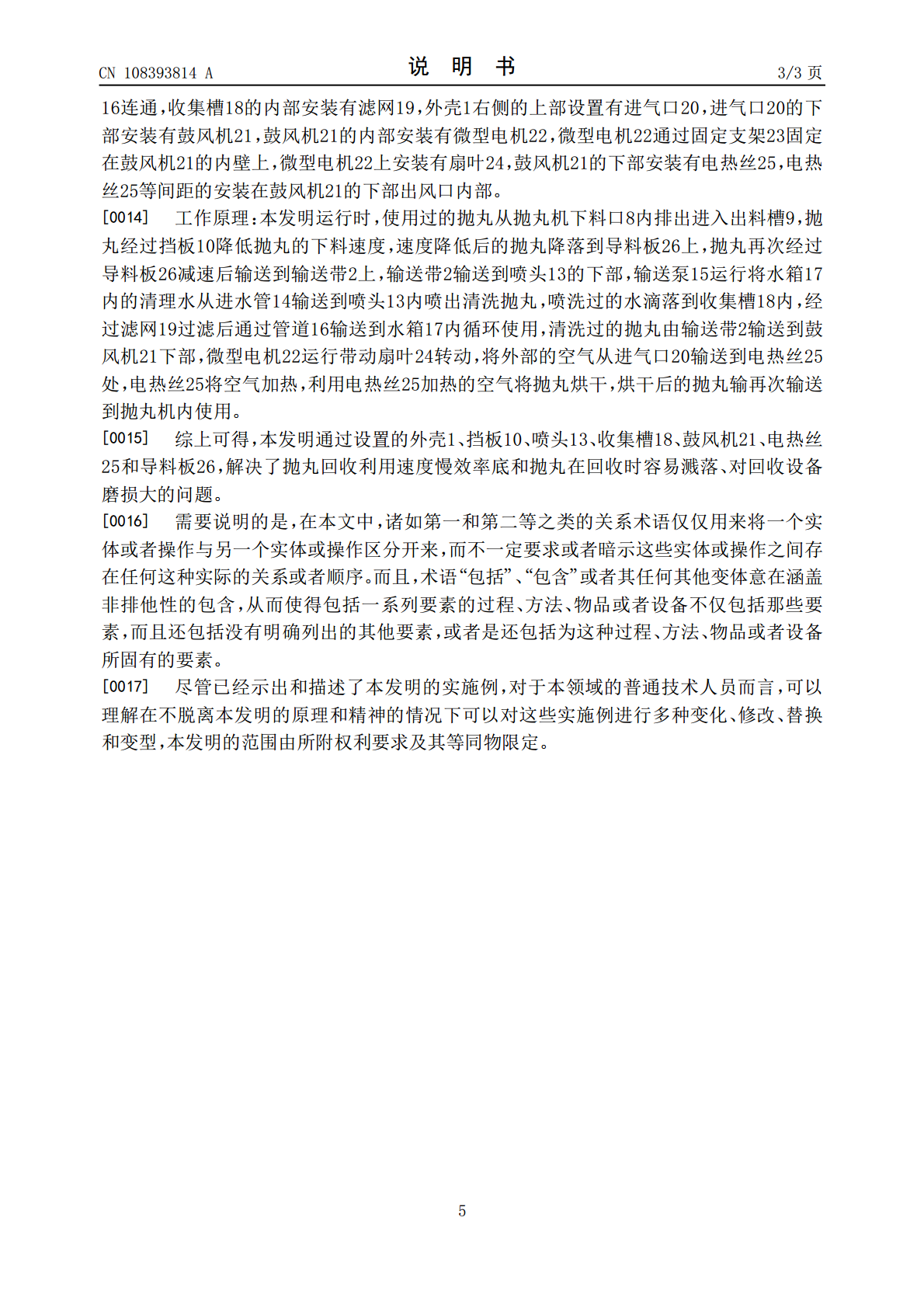

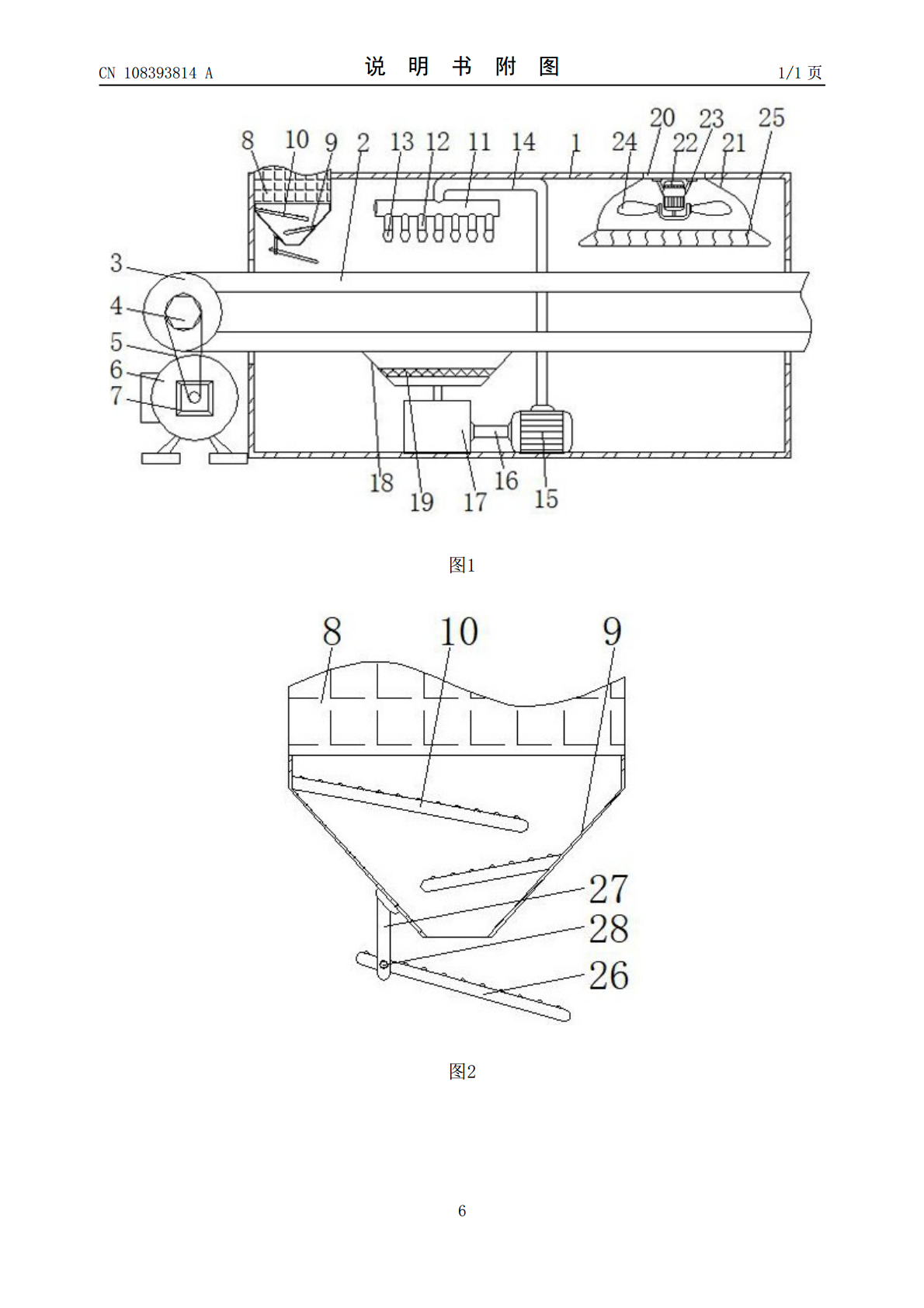

本发明公开了一种抛丸料粒清洗装置,包括外壳、挡板、喷头、收集槽、鼓风机、电热丝和导料板,所述外壳上安装有输送带,所述输送带安装在传动辊上,所述传动辊上安装有传动轮,所述传动辊的下部安装有驱动电机,所述驱动电机上安装有主动轮,所述主动轮与传动轮通过传动皮带传动连接,所述外壳左侧上部的安装孔内安装有抛丸机下料口,所述抛丸机下料口的下部安装有出料槽,所述出料槽的内壁上安装有挡板。本发明提供了一种具有粒径筛选功能的抛丸装置,通过设置的外壳、挡板、喷头、收集槽、鼓风机、电热丝和导料板,解决了抛丸回收利用速度慢效率底

一种自动上料抛丸装置.pdf

本发明公开了一种自动上料抛丸装置,包括上料机构和抛丸机,所述上料机构包括支架、立柱、上料斗、导辊、导轮、过线轮、收线轮、电机,所述支架倾斜固定在抛丸机机身上,所述立柱安装在支架内侧,所述上料斗安装在所述立柱的上方,上料斗的两侧壁固定安装有导辊、导轮;所述收线轮、导轮、导辊、过线轮通过钢丝绳依次连接;所述抛丸机包括抛丸机机身,所述抛丸机机身设有上料口,所述上料口的上方设有抛丸机机门。本发明自动上料抛丸装置,操作简单、使用方便,人工劳动强度小,可以实现抛丸机的自动上料,提高了生产效率;抛丸机机门关闭通过圆形齿

一种道路抛丸收料装置.pdf

本发明公开了道路抛丸收料装置,它包括有一对行走轮,在行走轮的轮轴上用轴承安装有一个长方形牵引架,在牵引架的后框上向前下方路面接触安装有一个可调节高度的簸箕状收料斗,在收料斗后面中央安装有一个与路面接触的万向轮,在收料斗前方的牵引架内用磁铁轴和轴承安装有一个齿形辊筒,辊筒前下方呈弧形平行安装有5‑7条磁铁,在磁铁轴上于辊筒两端分别安装有一个大齿轮,在轮轴上分别安装有与大齿轮相啮合的小齿轮,在牵引架的四周边框上面共同安装有一个护罩。本装置工作时无需另加动力,随时回收漏料,具有节省人力、工作效率高的优点。

一种抛丸自动循环上料装置.pdf

本发明公开了一种抛丸自动循环上料装置,涉及铸造件抛丸技术领域,包括支撑架、抛丸机、圆形齿轮、铰链、电机、滑轮、吊钩,所述圆形齿轮固定在支撑架上,所述电机固定在圆形齿轮上,所述铰链与圆形齿轮啮合在一起;所述支撑架上安装有横梁,横梁上设有滑道,滑轮在滑道上滑动;所述滑轮与铰链固定连接,所述吊钩与滑轮固定连接。本发明抛丸自动循环上料装置,支撑架四周安装有横梁,横梁上安装有滑道,滑轮沿滑道运动,电机带动圆形齿轮转动,圆形齿轮与铰链啮合,带动吊钩运动,节省了人力,降低了工人的劳动强度,提高了抛丸操作的工作效率。

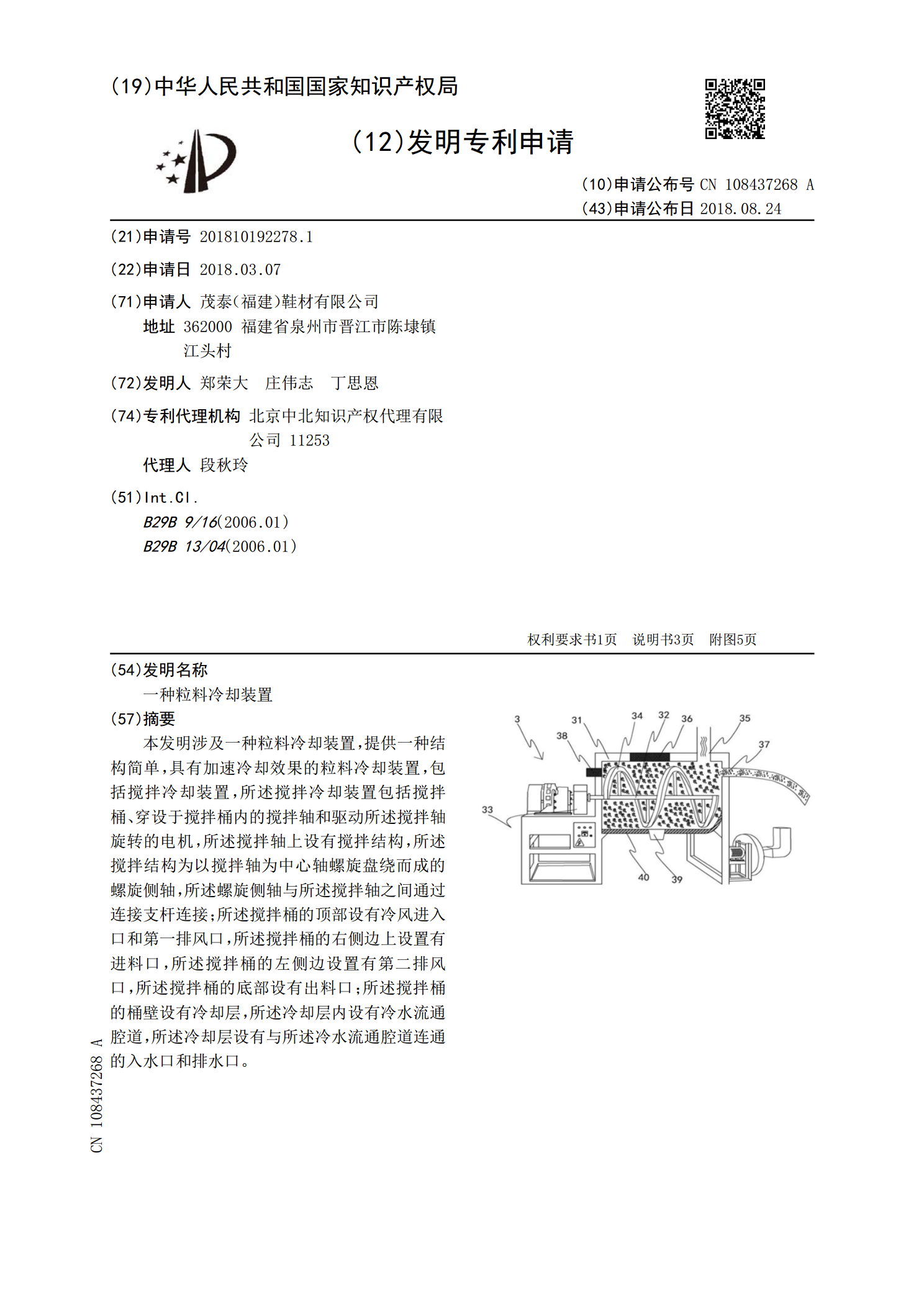

一种粒料冷却装置.pdf

本发明涉及一种粒料冷却装置,提供一种结构简单,具有加速冷却效果的粒料冷却装置,包括搅拌冷却装置,所述搅拌冷却装置包括搅拌桶、穿设于搅拌桶内的搅拌轴和驱动所述搅拌轴旋转的电机,所述搅拌轴上设有搅拌结构,所述搅拌结构为以搅拌轴为中心轴螺旋盘绕而成的螺旋侧轴,所述螺旋侧轴与所述搅拌轴之间通过连接支杆连接;所述搅拌桶的顶部设有冷风进入口和第一排风口,所述搅拌桶的右侧边上设置有进料口,所述搅拌桶的左侧边设置有第二排风口,所述搅拌桶的底部设有出料口;所述搅拌桶的桶壁设有冷却层,所述冷却层内设有冷水流通腔道,所述冷却层