一种轮毂低压铸造冷却模具.pdf

一吃****春艳

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种轮毂低压铸造冷却模具.pdf

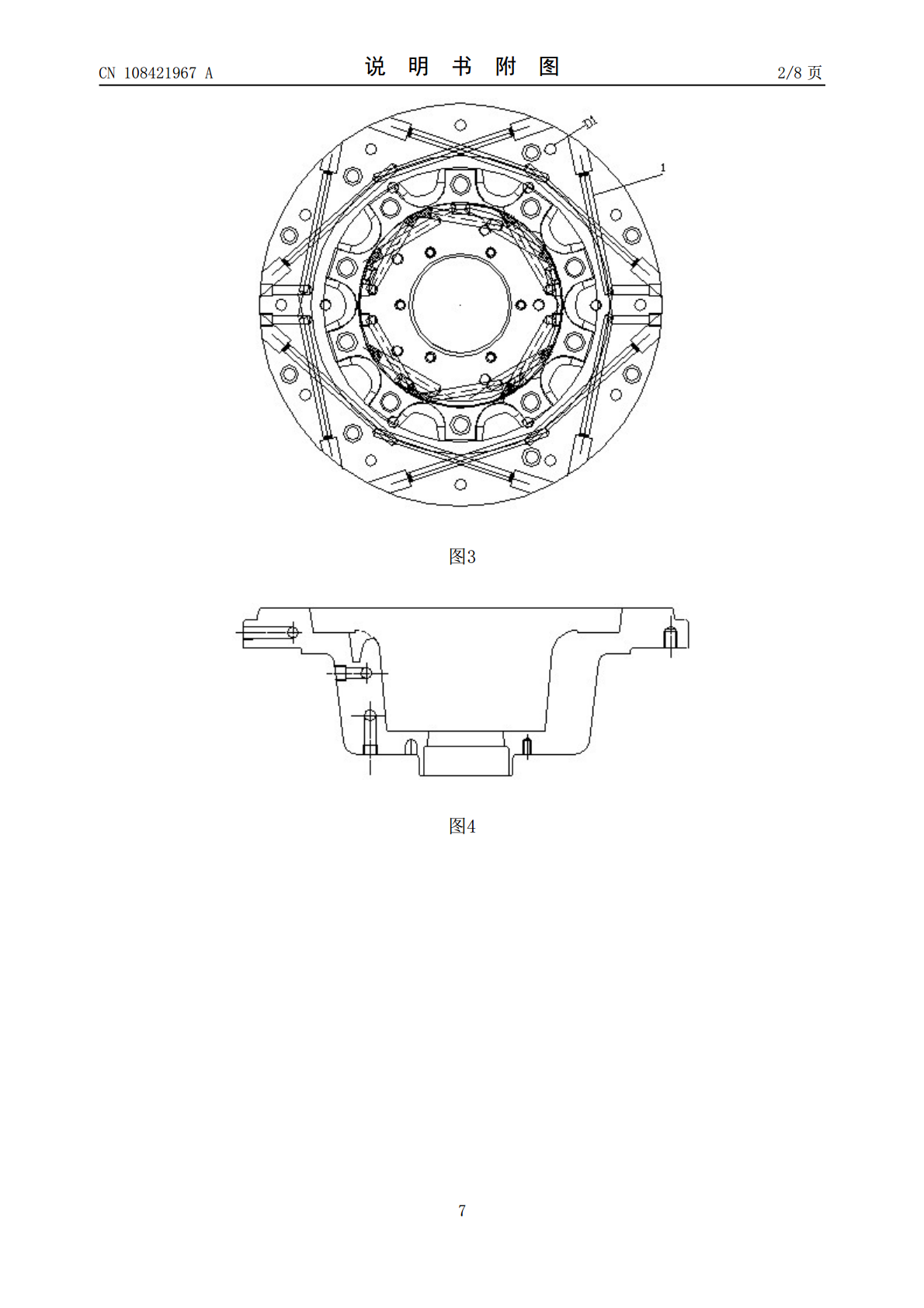

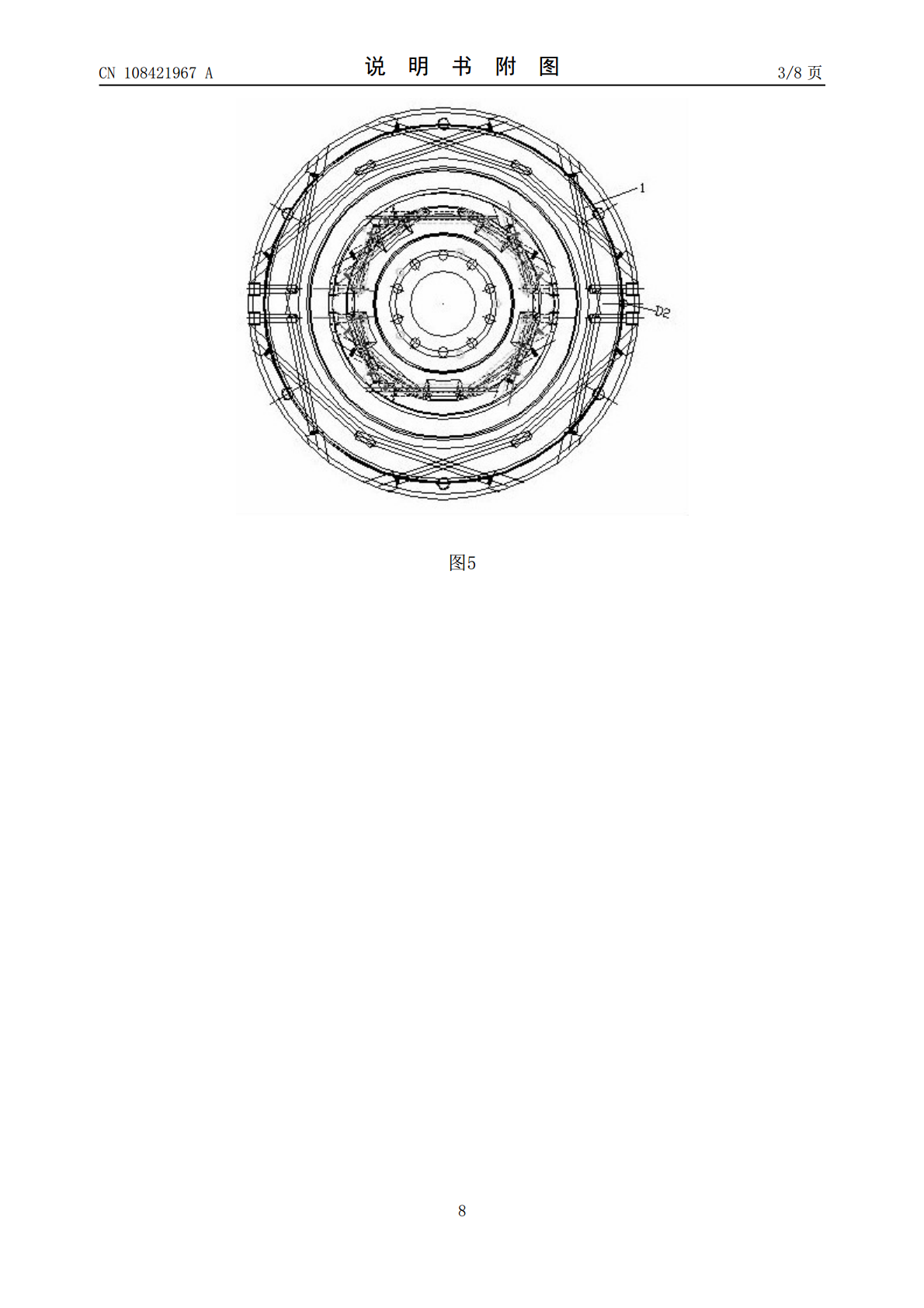

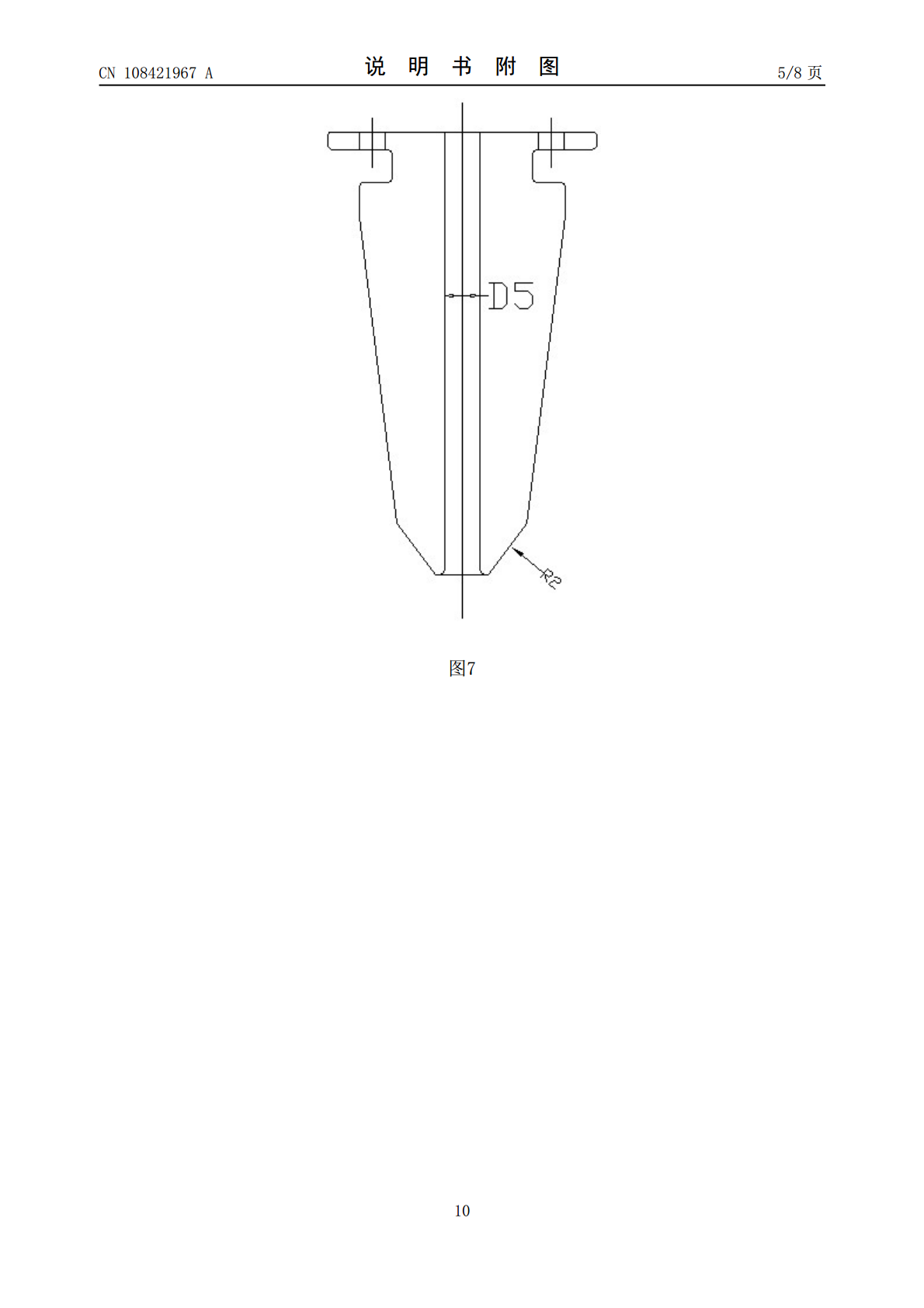

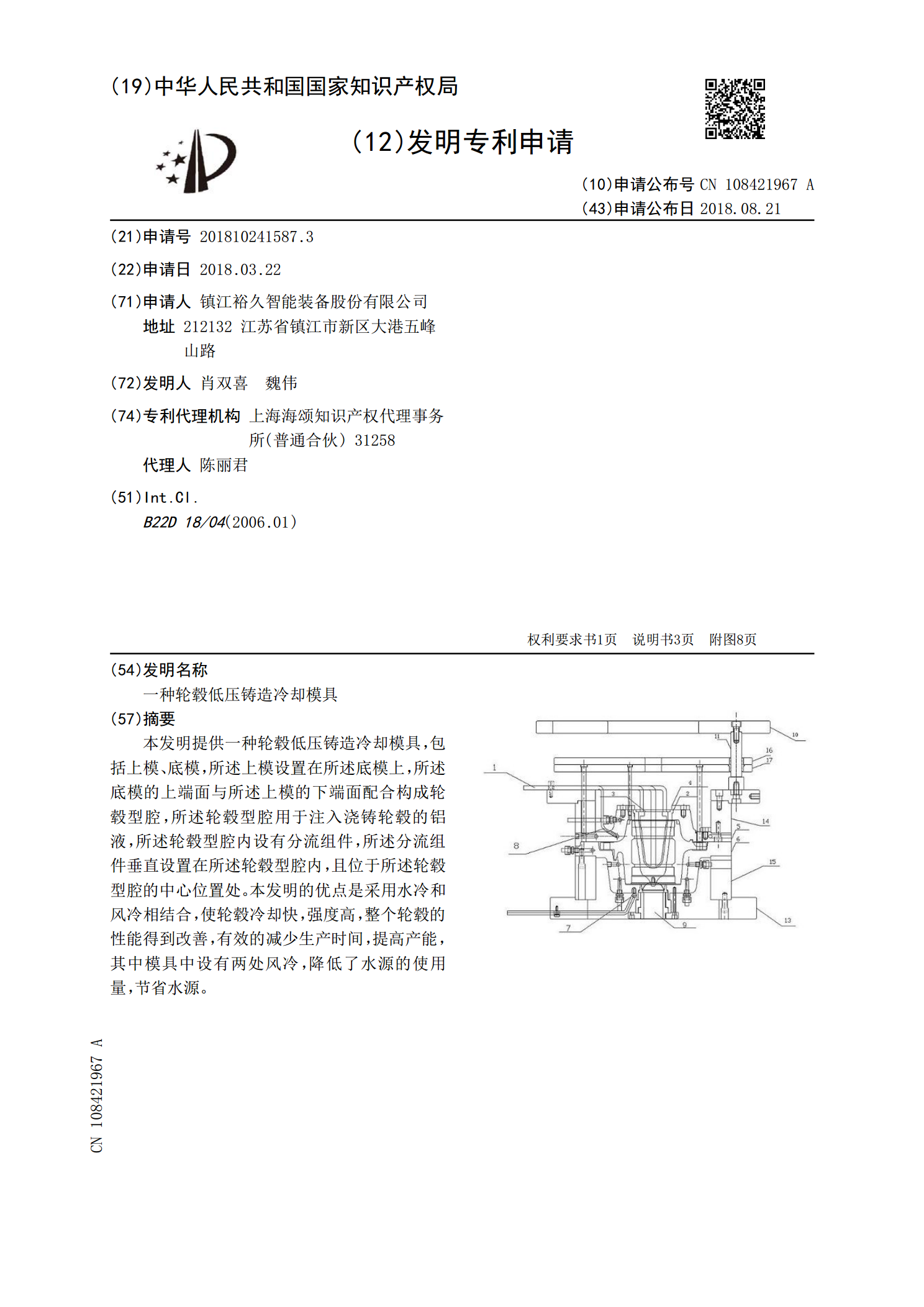

本发明提供一种轮毂低压铸造冷却模具,包括上模、底模,所述上模设置在所述底模上,所述底模的上端面与所述上模的下端面配合构成轮毂型腔,所述轮毂型腔用于注入浇铸轮毂的铝液,所述轮毂型腔内设有分流组件,所述分流组件垂直设置在所述轮毂型腔内,且位于所述轮毂型腔的中心位置处。本发明的优点是采用水冷和风冷相结合,使轮毂冷却快,强度高,整个轮毂的性能得到改善,有效的减少生产时间,提高产能,其中模具中设有两处风冷,降低了水源的使用量,节省水源。

一种带恒温恒压水箱的混合冷却低压铸造轮毂模具.pdf

本发明的一种带恒温恒压水箱的混合冷却低压铸造轮毂模具,包括顶模、底模和边模,顶模顶部侧壁靠近内轮辋铸造部位,顶模下部侧壁靠近轮辐铸造部位,顶模顶部侧壁开有顶部开口的恒温恒压水腔,恒温恒压水腔上设置有水箱盖板,水箱盖板上设置有与恒温恒压水腔相连通的进水管和出水管,顶模顶部侧壁与顶模下部侧壁之间留有轮辋隔热槽,顶模和底模上均开有本体水冷水道。本发明的有益效果是:本发明整体温度底,温度梯度大,较以往设计模具凝固时间缩短,轮辋位置能够快速冷却,降低由于凝固时间过长而造成轮径与轮辐根部交接位置的不良缺陷,产品性能提

一种低压铸造铝合金轮毂的模具的水雾冷却方法.pdf

本发明提供了一种低压铸造铝合金轮毂的模具的水雾冷却方法,包括以下步骤:在低压铸造铝合金轮毂的模具的相应需要冷却的部位布置雾化喷嘴,雾化喷嘴的开关由电磁阀控制;用反渗透式纯水机制出电导率≤20μS/cm的纯水,并使用变频恒压供水装置将所得纯水通过管路供给到雾化喷嘴;铸造工作完成后,通过电磁阀控制雾化喷嘴开启,对模具的相应需要冷却的部位喷出纯水水雾进行冷却;冷却完成后,排出模具下部的积水。本发明提供的低压铸造铝合金轮毂的模具的水雾冷却方法,成本低,冷却强度大,冷却速度适中且易于控制,同时将轮毂的生产周期缩短了

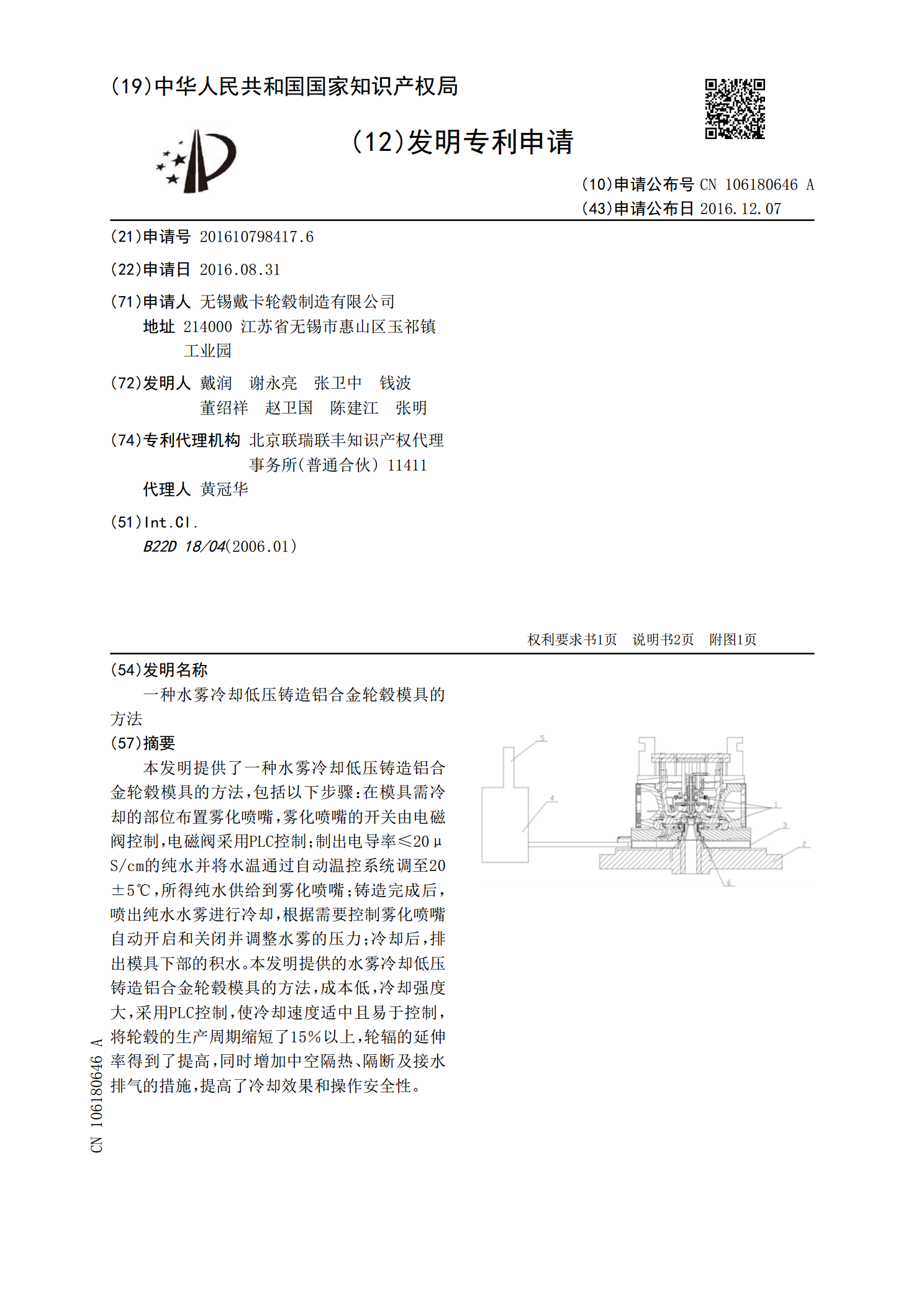

一种水雾冷却低压铸造铝合金轮毂模具的方法.pdf

本发明提供了一种水雾冷却低压铸造铝合金轮毂模具的方法,包括以下步骤:在模具需冷却的部位布置雾化喷嘴,雾化喷嘴的开关由电磁阀控制,电磁阀采用PLC控制;制出电导率≤20μS/cm的纯水并将水温通过自动温控系统调至20±5℃,所得纯水供给到雾化喷嘴;铸造完成后,喷出纯水水雾进行冷却,根据需要控制雾化喷嘴自动开启和关闭并调整水雾的压力;冷却后,排出模具下部的积水。本发明提供的水雾冷却低压铸造铝合金轮毂模具的方法,成本低,冷却强度大,采用PLC控制,使冷却速度适中且易于控制,将轮毂的生产周期缩短了15%以上,轮辐

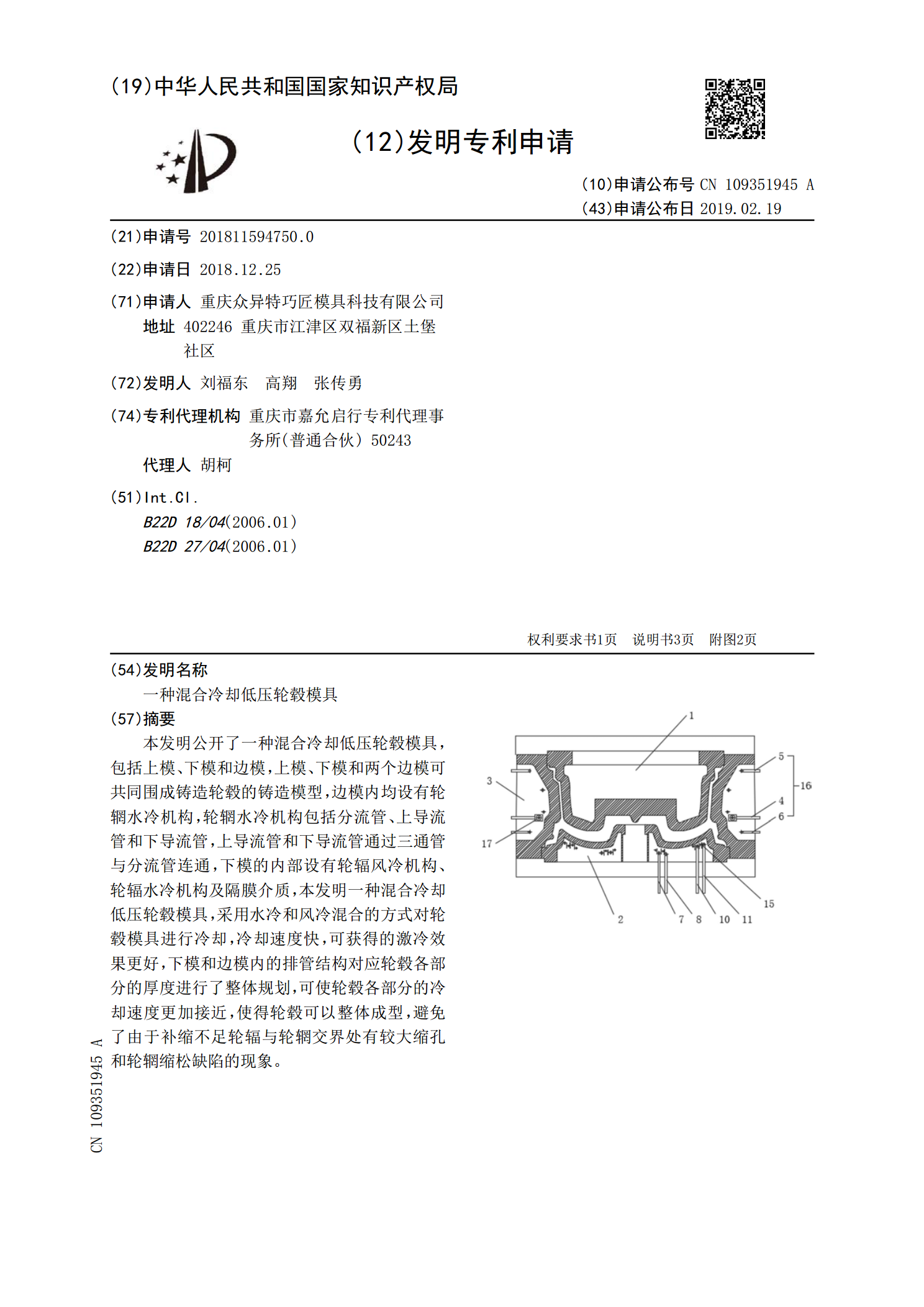

一种混合冷却低压轮毂模具.pdf

本发明公开了一种混合冷却低压轮毂模具,包括上模、下模和边模,上模、下模和两个边模可共同围成铸造轮毂的铸造模型,边模内均设有轮辋水冷机构,轮辋水冷机构包括分流管、上导流管和下导流管,上导流管和下导流管通过三通管与分流管连通,下模的内部设有轮辐风冷机构、轮辐水冷机构及隔膜介质,本发明一种混合冷却低压轮毂模具,采用水冷和风冷混合的方式对轮毂模具进行冷却,冷却速度快,可获得的激冷效果更好,下模和边模内的排管结构对应轮毂各部分的厚度进行了整体规划,可使轮毂各部分的冷却速度更加接近,使得轮毂可以整体成型,避免了由于补