内异形管双辊冷轧模具、加工方法及内异形管的冷轧方法.pdf

努力****南绿

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

内异形管双辊冷轧模具、加工方法及内异形管的冷轧方法.pdf

本发明涉及钢管轧制技术领域,具体为一种内异形管双辊冷轧模具,包括外模及内模,所述外模包括对称设置的上模和下模,上模和下模均具有环槽,且所述环槽的深度在其轧制方向上逐渐加深,所述内模为一外表面光滑的杆状物,内模与环槽相匹配,所述内模包括两相对的水平面及两相对的弧形面,所述两水平面的宽度相等,所述两弧形面的外轮廓所在圆的直径不等。本发明实现了一道次成型的轧制工艺,避免了连续多道次的轧制,大大节省了加工时间,降低了生产成本,比市场上采用冷拔法制得的内异形管质量更好,内壁更为光滑,无毛刺。

双辊式冷轧管机床身加长装置.pdf

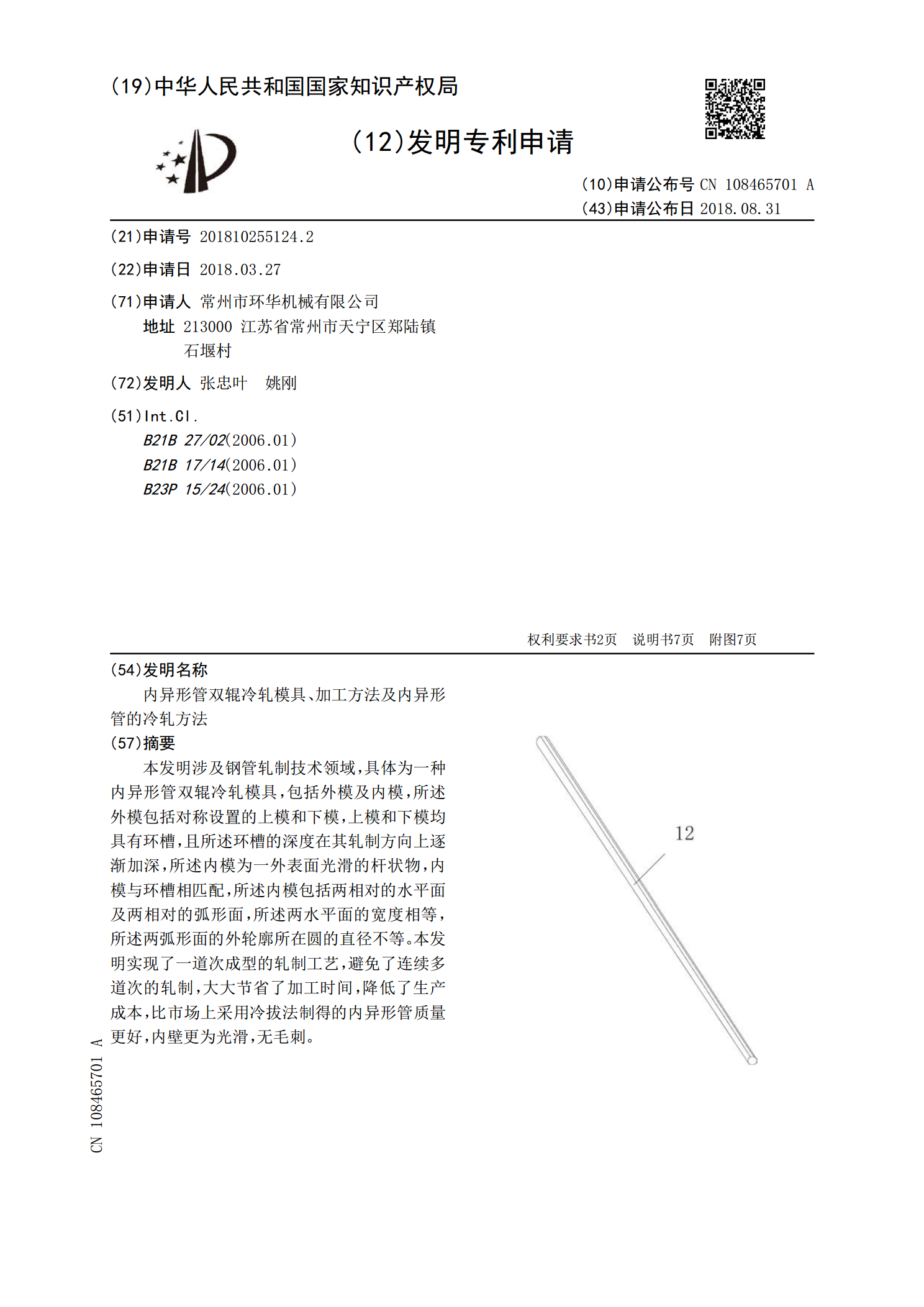

本发明公开了一种双辊式冷轧管机床身加长装置。本装置主要由齿轮箱、主动轮、翻转传动轴加长杆、支撑架、从动轮、机座、芯杆组成。本装置是将齿轮箱原翻转传动轴主动轮和从动轮分开,中间加上两端带有相同齿轮的加长杆,加长杆中间用支撑架支撑,两端齿轮用双排链条链接,同时延长芯杆,翻转传动轴和芯杆末端由机座支撑。这样,可适当加长床身,增加装管数量。所述双辊式冷轧管机床身加长装置,提高了一次装管数量,减少了停车次数,节减了人力物力,提高了工作效率,降低了生产成本。

异形管两辊双道次成型过程研究.docx

异形管两辊双道次成型过程研究引言异形管作为一种特殊形状的管道,在管道领域中得到了广泛的应用。然而,异形管的制造过程需要经过多道工序,其中成型过程是制造过程中的关键工序之一。为了提高异形管成型质量和制造效率,本文对异形管两辊双道次成型过程进行了研究。异形管两辊双道次成型过程介绍异形管双道次成型是一种在成型机上完成的一次性成型工艺。在成型机上,采用两辊双向推动方式,在异形管成型过程中,辊轮反复滚动,既能让金属板材向两个方向弯曲,又能保证异形管壁厚度均匀。该成型工艺能够完成一般异形管的成型,如正反槽型异形管、弯

异形管无芯冲孔方法.pdf

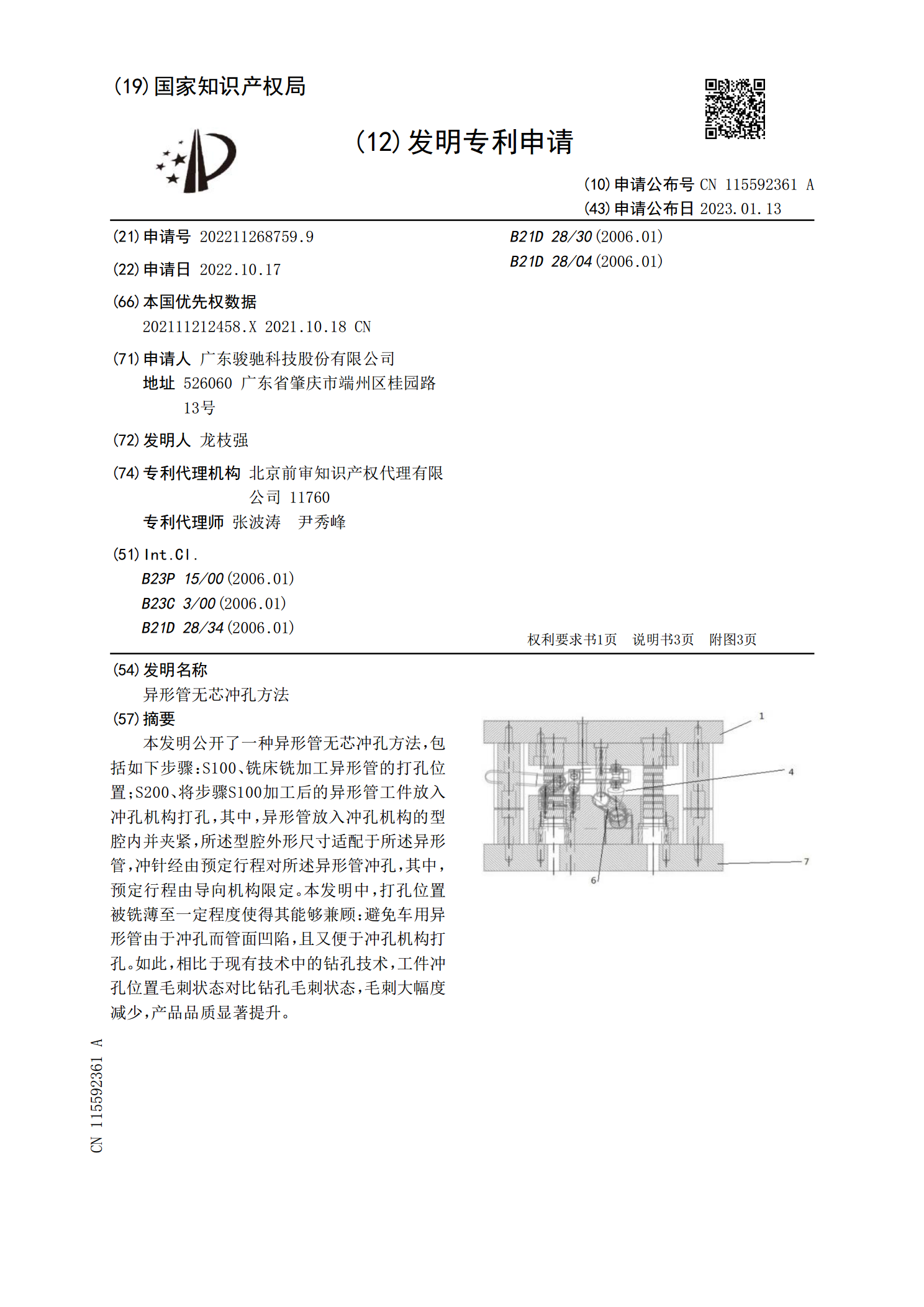

本发明公开了一种异形管无芯冲孔方法,包括如下步骤:S100、铣床铣加工异形管的打孔位置;S200、将步骤S100加工后的异形管工件放入冲孔机构打孔,其中,异形管放入冲孔机构的型腔内并夹紧,所述型腔外形尺寸适配于所述异形管,冲针经由预定行程对所述异形管冲孔,其中,预定行程由导向机构限定。本发明中,打孔位置被铣薄至一定程度使得其能够兼顾:避免车用异形管由于冲孔而管面凹陷,且又便于冲孔机构打孔。如此,相比于现有技术中的钻孔技术,工件冲孔位置毛刺状态对比钻孔毛刺状态,毛刺大幅度减少,产品品质显著提升。

冷轧管斜裂口的预防方法.docx

冷轧管斜裂口的预防方法冷轧管斜裂口的预防方法摘要:冷轧管斜裂口是指在冷轧过程中出现的沿钢管横向方向延伸的裂纹。本文主要针对冷轧管斜裂口的发生原因进行了分析,并结合现有的预防措施进行综合论述,旨在为冷轧管生产企业和相关从业人员提供科学有效的预防方法。关键词:冷轧管;斜裂口;预防方法;生产企业;冷轧过程1.引言冷轧管斜裂口是一种常见的钢管缺陷,其会影响钢管的质量和性能,进而降低其使用寿命。针对冷轧管斜裂口的发生原因进行深入研究,并采取科学有效的预防措施,将对冷轧管的生产和使用具有重要意义。2.斜裂口的发生原因