一种消除齿轮泵困油现象的结构及其方法.pdf

努力****甲寅

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种消除齿轮泵困油现象的结构及其方法.pdf

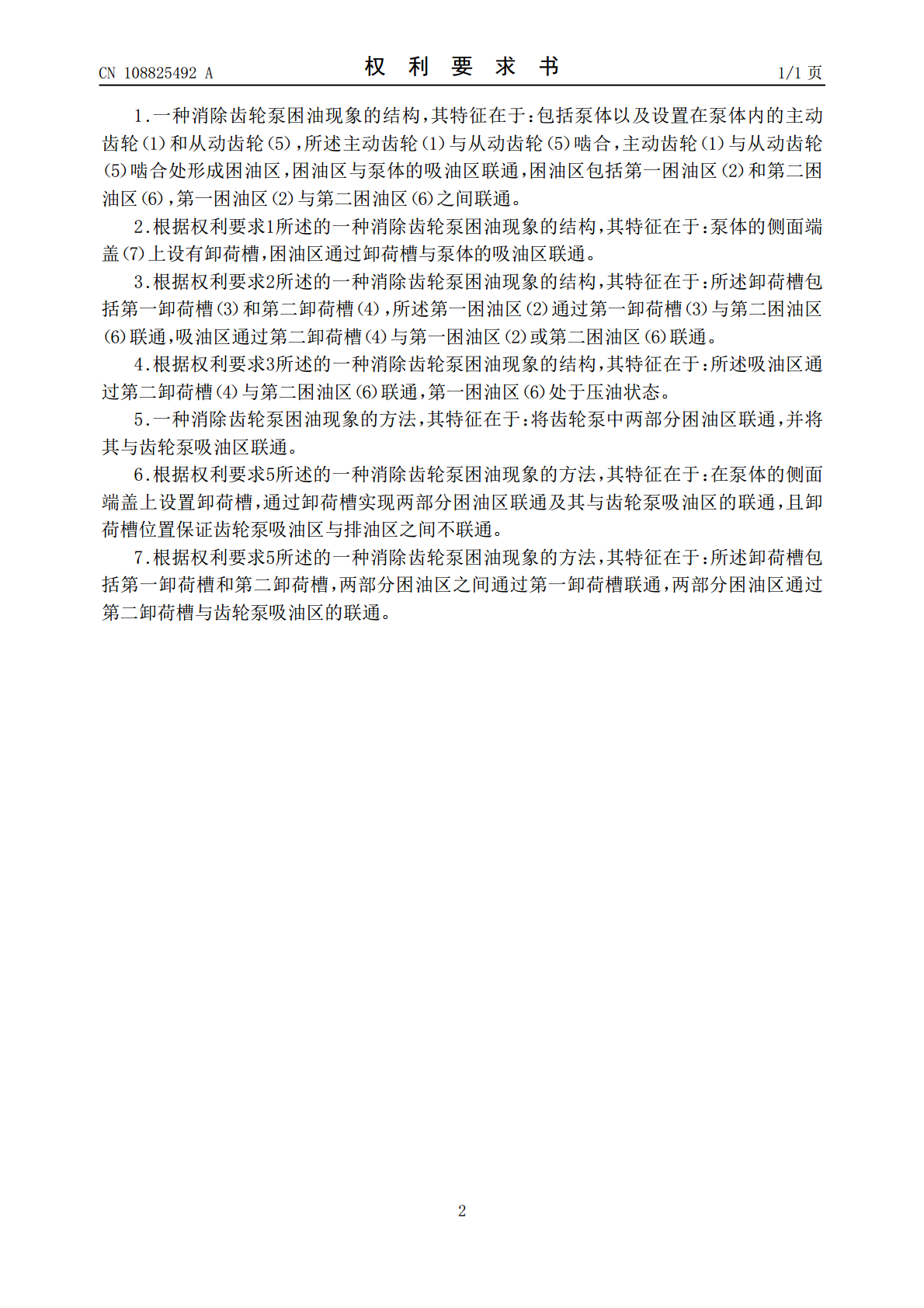

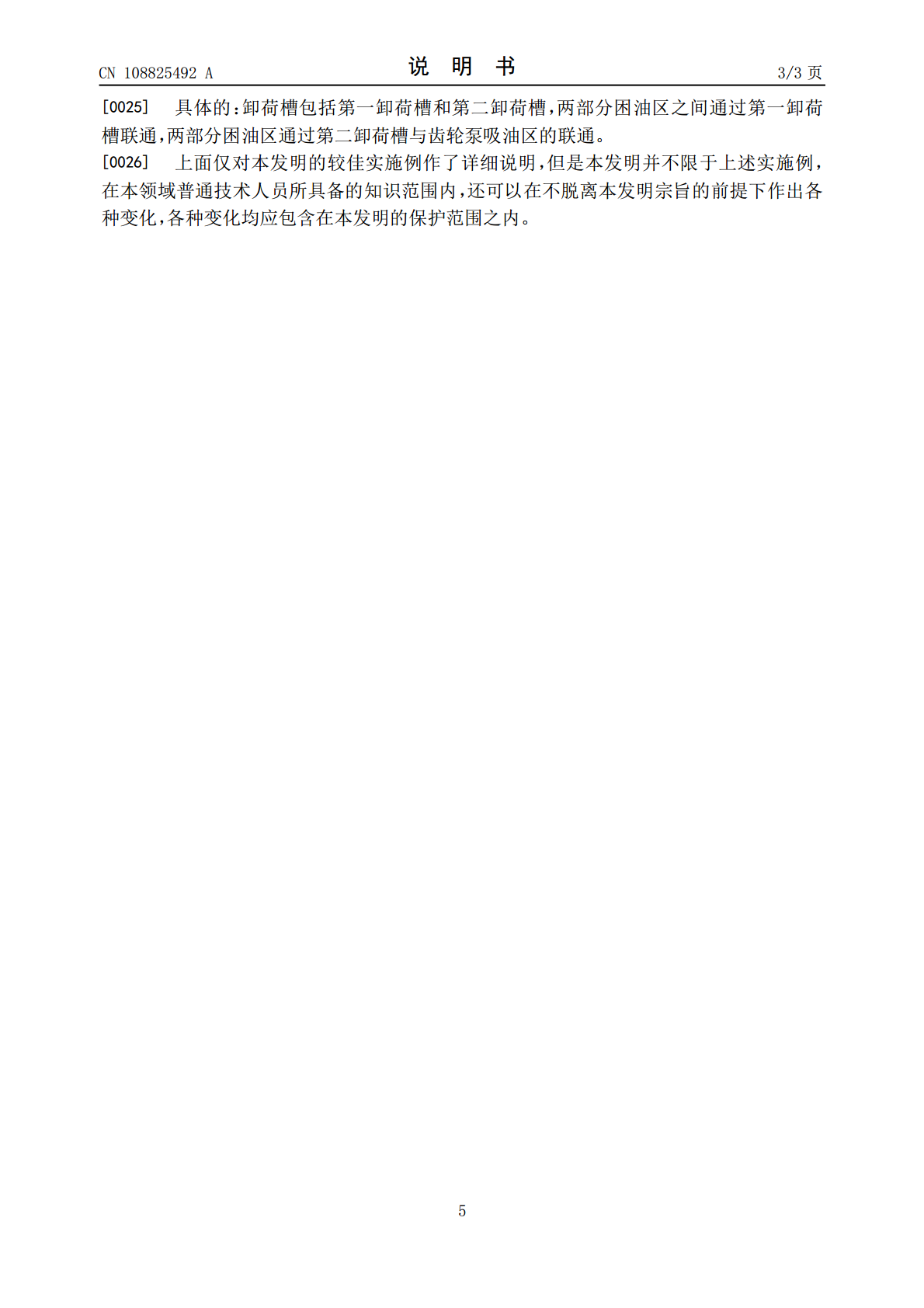

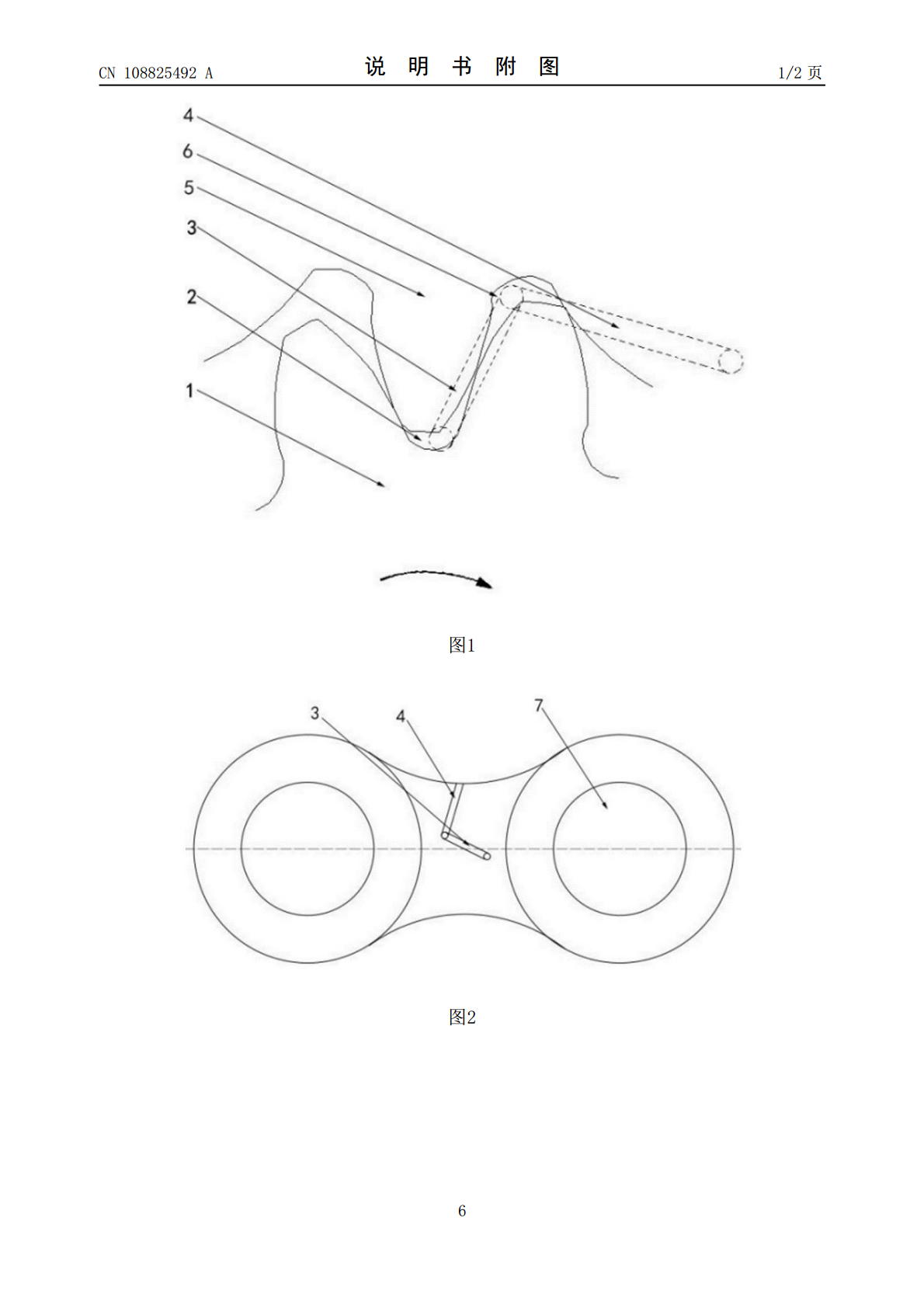

本发明属于齿轮泵技术领域,具体涉及一种消除齿轮泵困油现象的结构及其方法,该结构包括泵体以及设置在泵体内的主动齿轮和从动齿轮,所述主动齿轮与从动齿轮啮合,主动齿轮与从动齿轮啮合处形成困油区,困油区与泵体的吸油区联通,困油区包括第一困油区和第二困油区,第一困油区与第二困油区之间联通。传统卸荷槽为保证齿轮泵吸排油区域始终被隔开,在位置选择上有很大局限性,而该发明将困油区域的两部分均直接联通至吸油区域,故其可根据困油区域特性更方便地优化卸荷槽位置,以更好地消除困油影响。

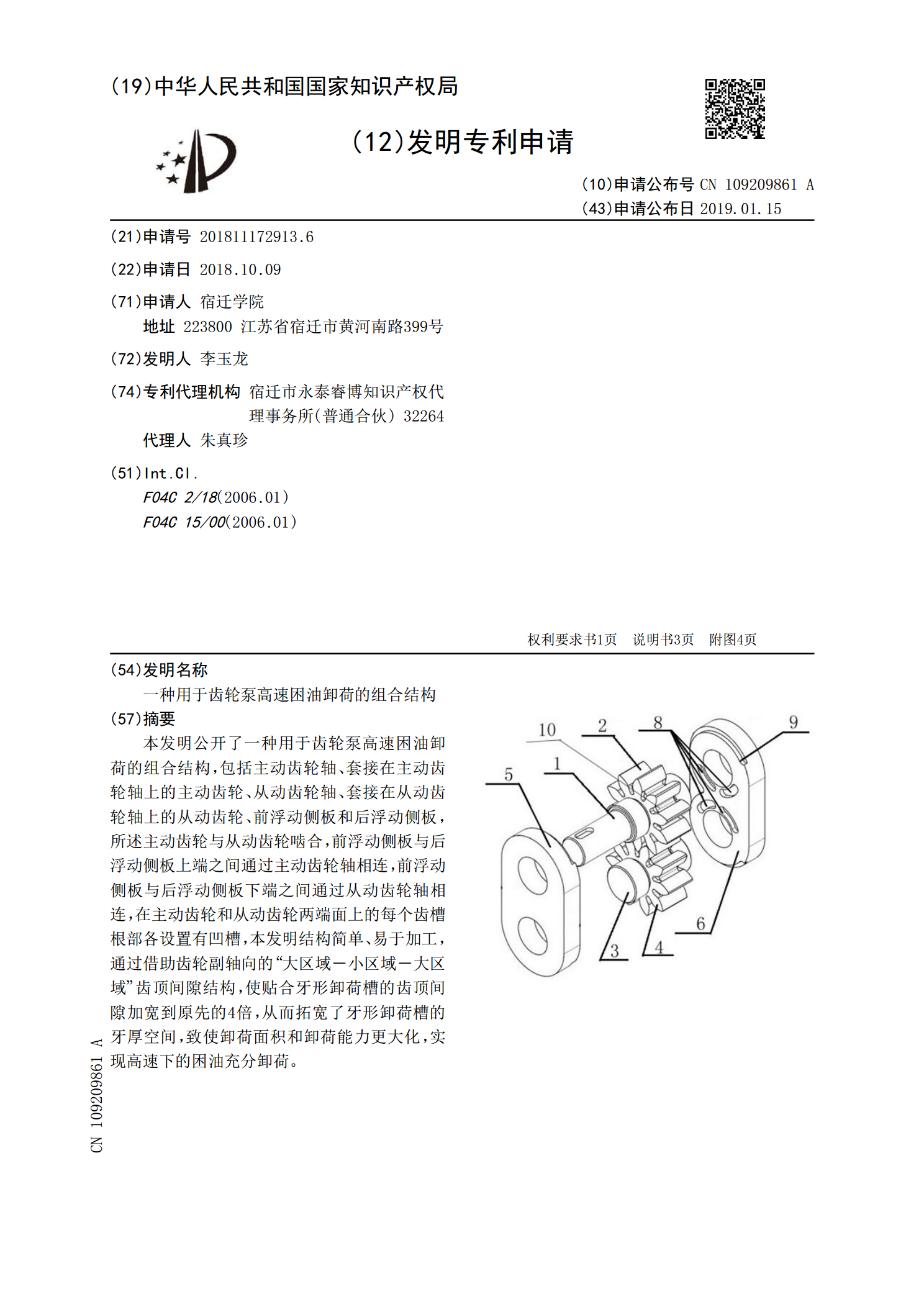

一种用于齿轮泵高速困油卸荷的组合结构.pdf

本发明公开了一种用于齿轮泵高速困油卸荷的组合结构,包括主动齿轮轴、套接在主动齿轮轴上的主动齿轮、从动齿轮轴、套接在从动齿轮轴上的从动齿轮、前浮动侧板和后浮动侧板,所述主动齿轮与从动齿轮啮合,前浮动侧板与后浮动侧板上端之间通过主动齿轮轴相连,前浮动侧板与后浮动侧板下端之间通过从动齿轮轴相连,在主动齿轮和从动齿轮两端面上的每个齿槽根部各设置有凹槽,本发明结构简单、易于加工,通过借助齿轮副轴向的“大区域-小区域-大区域”齿顶间隙结构,使贴合牙形卸荷槽的齿顶间隙加宽到原先的4倍,从而拓宽了牙形卸荷槽的牙厚空间,致

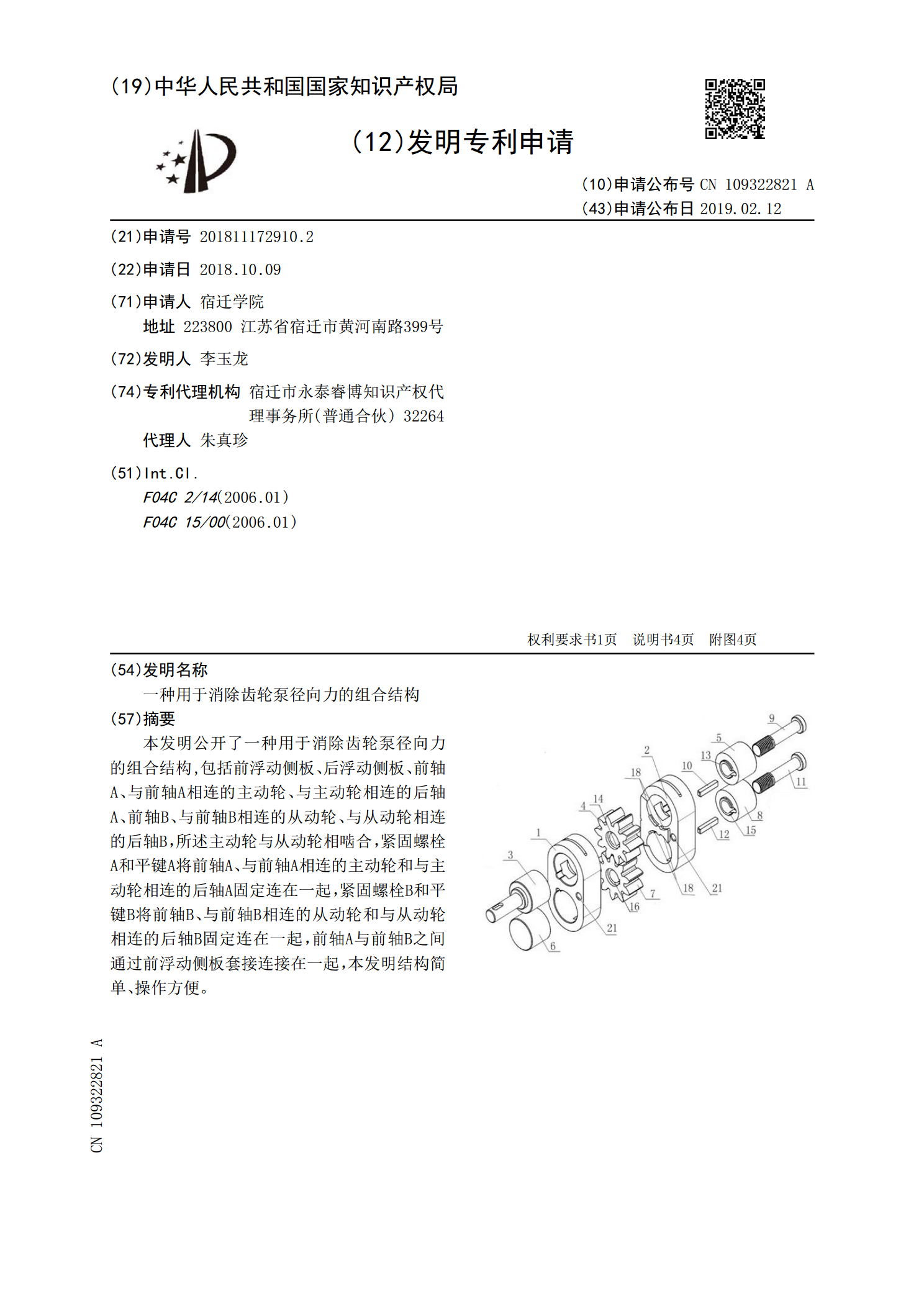

一种用于消除齿轮泵径向力的组合结构.pdf

本发明公开了一种用于消除齿轮泵径向力的组合结构,包括前浮动侧板、后浮动侧板、前轴A、与前轴A相连的主动轮、与主动轮相连的后轴A、前轴B、与前轴B相连的从动轮、与从动轮相连的后轴B,所述主动轮与从动轮相啮合,紧固螺栓A和平键A将前轴A、与前轴A相连的主动轮和与主动轮相连的后轴A固定连在一起,紧固螺栓B和平键B将前轴B、与前轴B相连的从动轮和与从动轮相连的后轴B固定连在一起,前轴A与前轴B之间通过前浮动侧板套接连接在一起,本发明结构简单、操作方便。

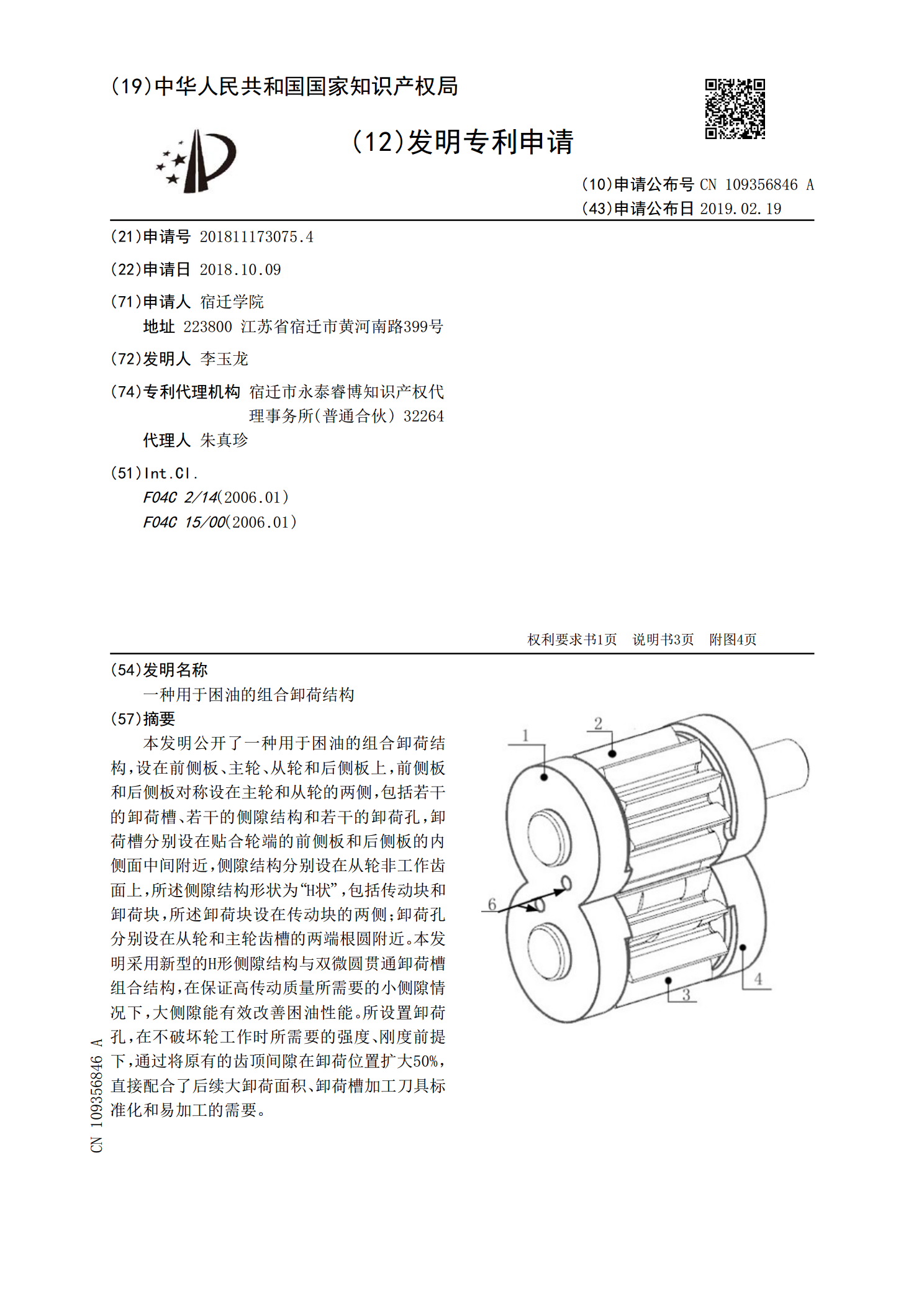

一种用于困油的组合卸荷结构.pdf

本发明公开了一种用于困油的组合卸荷结构,设在前侧板、主轮、从轮和后侧板上,前侧板和后侧板对称设在主轮和从轮的两侧,包括若干的卸荷槽、若干的侧隙结构和若干的卸荷孔,卸荷槽分别设在贴合轮端的前侧板和后侧板的内侧面中间附近,侧隙结构分别设在从轮非工作齿面上,所述侧隙结构形状为“H状”,包括传动块和卸荷块,所述卸荷块设在传动块的两侧;卸荷孔分别设在从轮和主轮齿槽的两端根圆附近。本发明采用新型的H形侧隙结构与双微圆贯通卸荷槽组合结构,在保证高传动质量所需要的小侧隙情况下,大侧隙能有效改善困油性能。所设置卸荷孔,在不

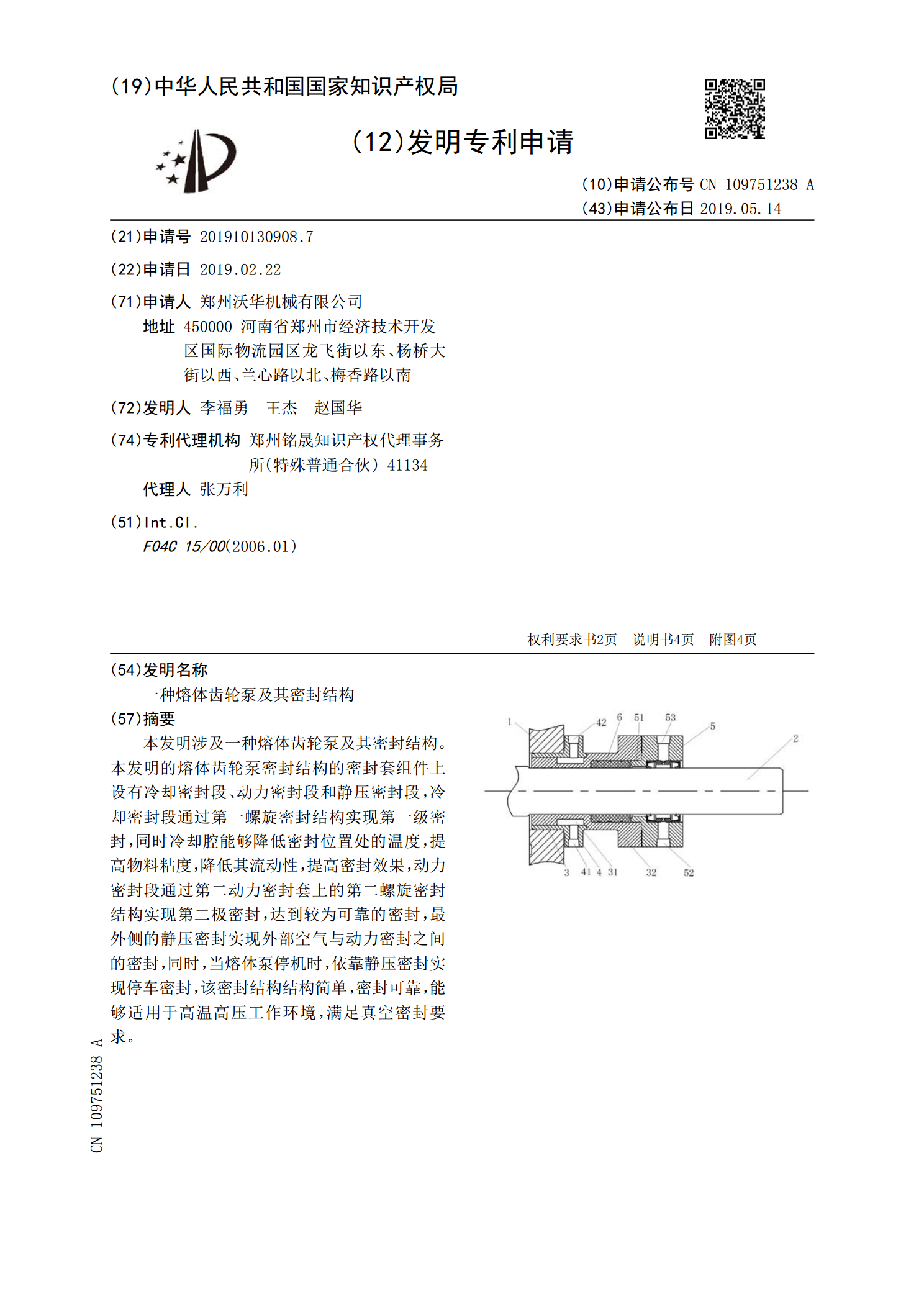

一种熔体齿轮泵及其密封结构.pdf

本发明涉及一种熔体齿轮泵及其密封结构。本发明的熔体齿轮泵密封结构的密封套组件上设有冷却密封段、动力密封段和静压密封段,冷却密封段通过第一螺旋密封结构实现第一级密封,同时冷却腔能够降低密封位置处的温度,提高物料粘度,降低其流动性,提高密封效果,动力密封段通过第二动力密封套上的第二螺旋密封结构实现第二极密封,达到较为可靠的密封,最外侧的静压密封实现外部空气与动力密封之间的密封,同时,当熔体泵停机时,依靠静压密封实现停车密封,该密封结构结构简单,密封可靠,能够适用于高温高压工作环境,满足真空密封要求。