一种用于困油的组合卸荷结构.pdf

斌斌****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种用于困油的组合卸荷结构.pdf

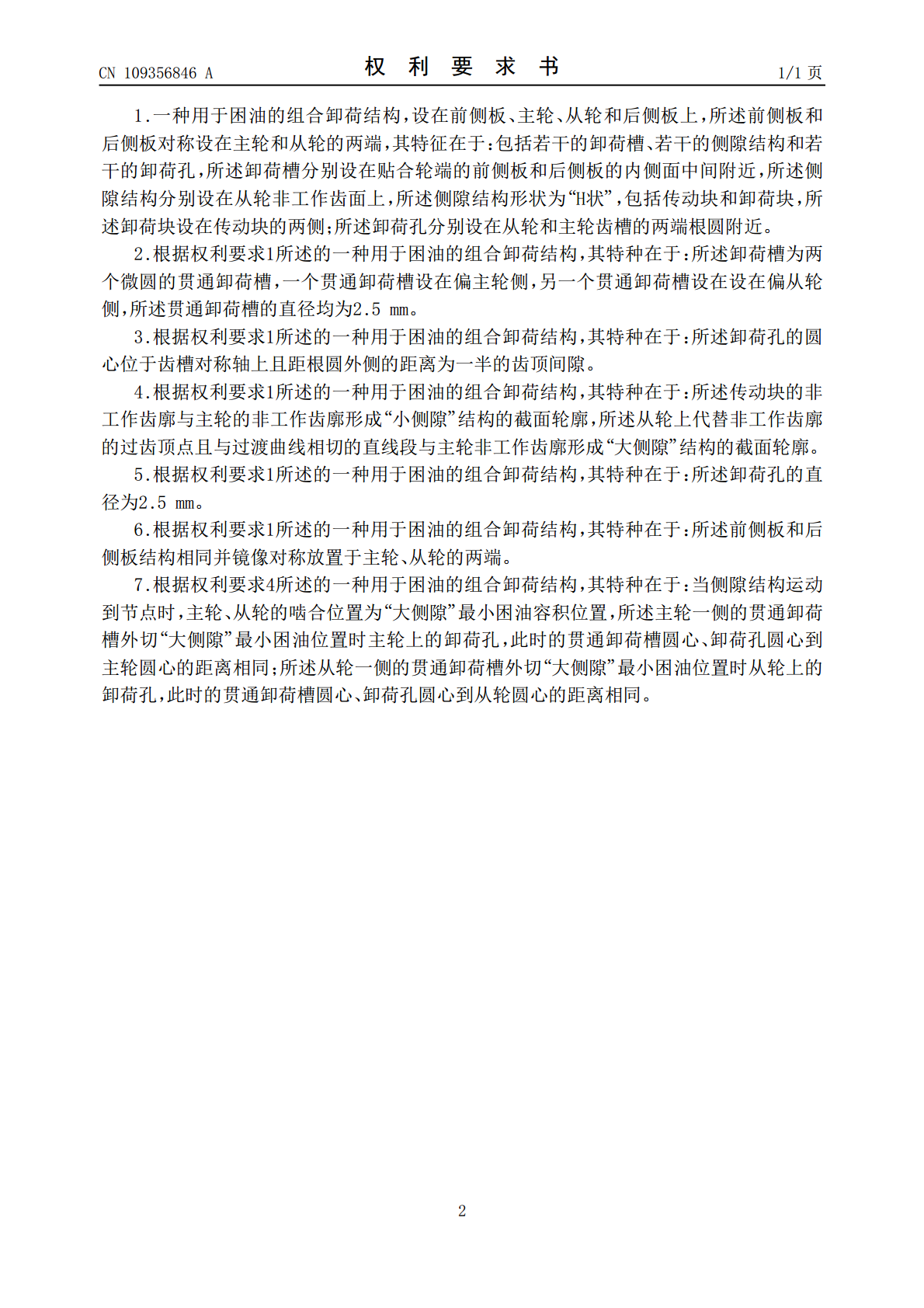

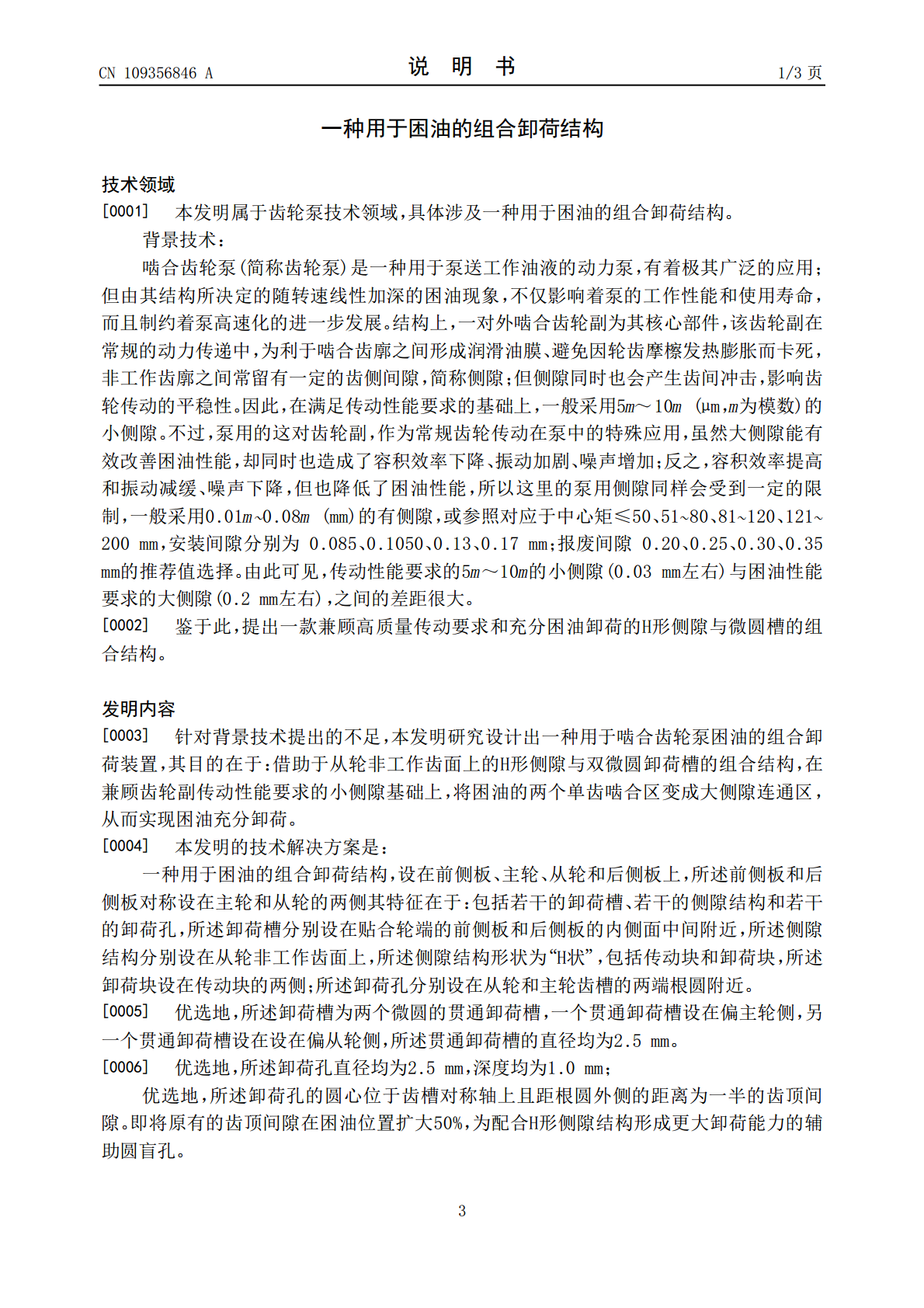

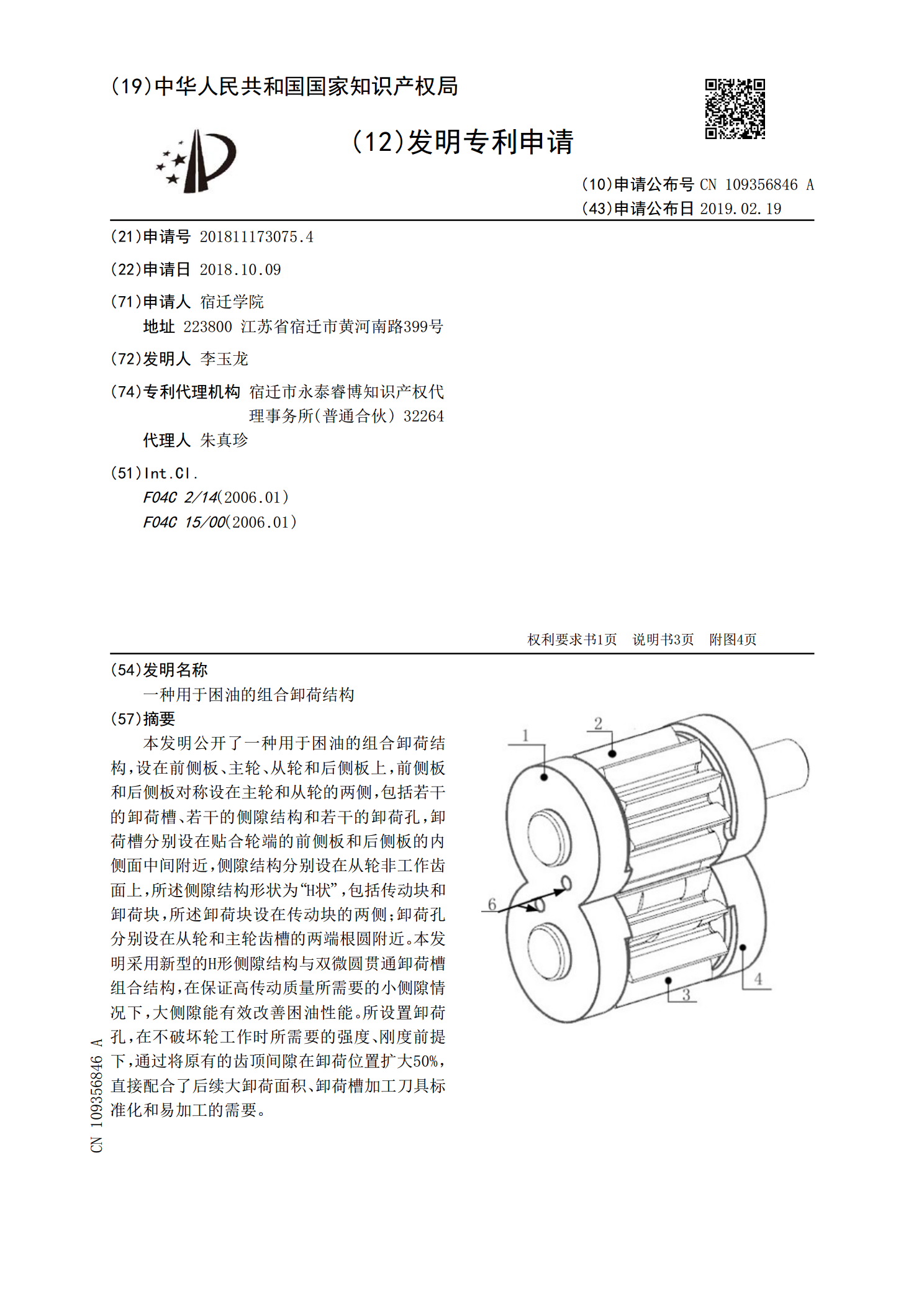

本发明公开了一种用于困油的组合卸荷结构,设在前侧板、主轮、从轮和后侧板上,前侧板和后侧板对称设在主轮和从轮的两侧,包括若干的卸荷槽、若干的侧隙结构和若干的卸荷孔,卸荷槽分别设在贴合轮端的前侧板和后侧板的内侧面中间附近,侧隙结构分别设在从轮非工作齿面上,所述侧隙结构形状为“H状”,包括传动块和卸荷块,所述卸荷块设在传动块的两侧;卸荷孔分别设在从轮和主轮齿槽的两端根圆附近。本发明采用新型的H形侧隙结构与双微圆贯通卸荷槽组合结构,在保证高传动质量所需要的小侧隙情况下,大侧隙能有效改善困油性能。所设置卸荷孔,在不

一种用于齿轮泵高速困油卸荷的组合结构.pdf

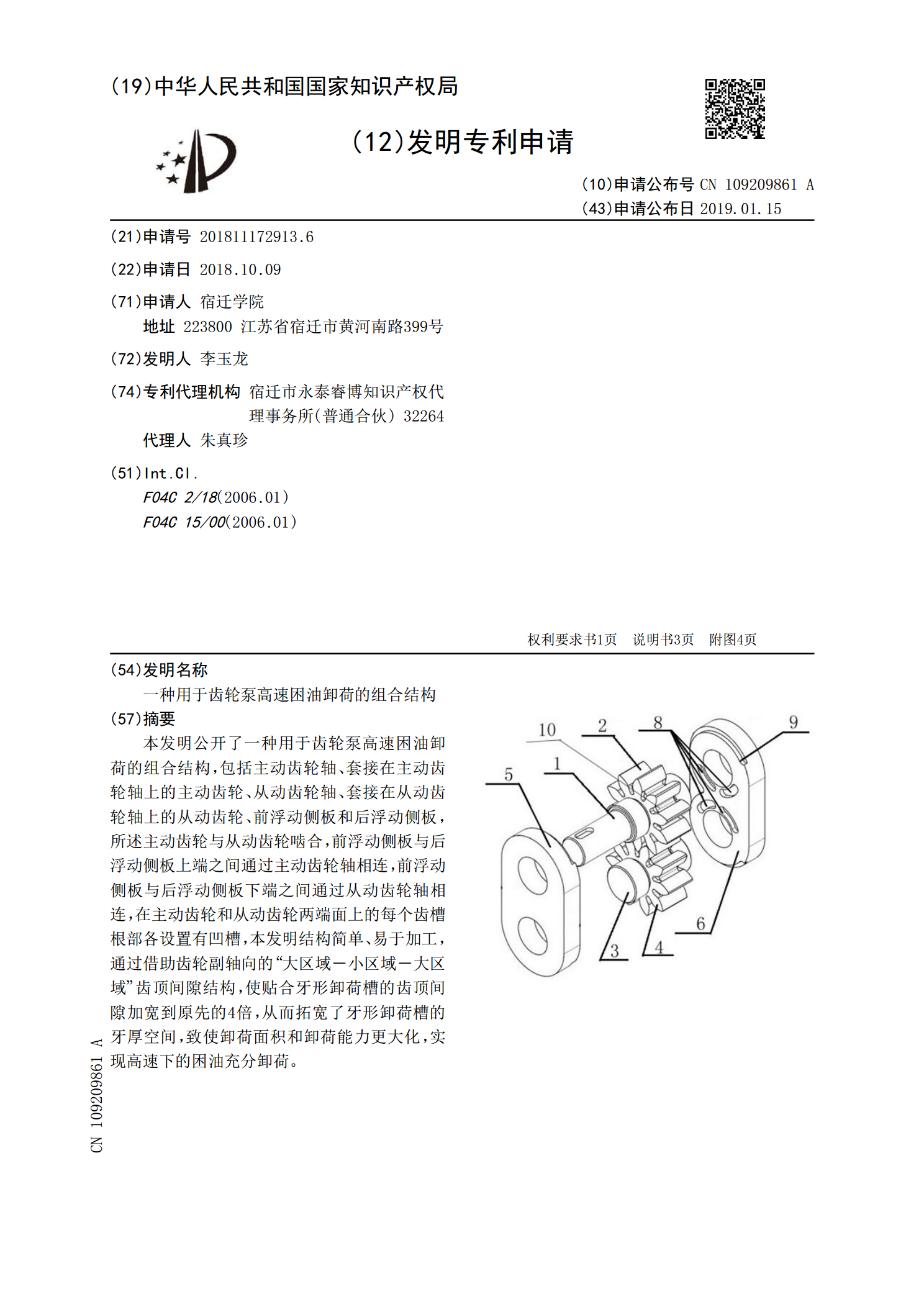

本发明公开了一种用于齿轮泵高速困油卸荷的组合结构,包括主动齿轮轴、套接在主动齿轮轴上的主动齿轮、从动齿轮轴、套接在从动齿轮轴上的从动齿轮、前浮动侧板和后浮动侧板,所述主动齿轮与从动齿轮啮合,前浮动侧板与后浮动侧板上端之间通过主动齿轮轴相连,前浮动侧板与后浮动侧板下端之间通过从动齿轮轴相连,在主动齿轮和从动齿轮两端面上的每个齿槽根部各设置有凹槽,本发明结构简单、易于加工,通过借助齿轮副轴向的“大区域-小区域-大区域”齿顶间隙结构,使贴合牙形卸荷槽的齿顶间隙加宽到原先的4倍,从而拓宽了牙形卸荷槽的牙厚空间,致

泵用齿轮副困油卸荷的H型侧隙结构研究.docx

泵用齿轮副困油卸荷的H型侧隙结构研究泵用齿轮副困油卸荷的H型侧隙结构研究摘要:齿轮副作为一种常见的传动机构,在各个工业领域中广泛应用。然而,由于长时间运转或者工作负荷过大等原因,齿轮副在运行过程中会产生热量和摩擦,进而引发润滑油的劣化和减少,严重影响齿轮副的工作效率和寿命。为了解决这一问题,本文提出了一种H型侧隙结构,该结构能够有效困住润滑油,并在工作过程中起到卸荷的作用。通过实验测试和数值模拟分析,验证了该结构的可行性和有效性。关键词:齿轮副;困油卸荷;H型侧隙;润滑油1.引言齿轮副作为一种主要的传动机

齿轮泵圆形卸荷槽下的困油压力分析.docx

齿轮泵圆形卸荷槽下的困油压力分析齿轮泵广泛应用于许多工业领域,是制造业中不可或缺的组件之一。然而,在使用齿轮泵时,存在着困油的风险,特别是在圆形卸荷槽下。因此,对圆形卸荷槽下的困油压力进行分析是必要的。本文将讨论齿轮泵圆形卸荷槽下的困油压力分析。一、背景齿轮泵是一种正向位移泵,由外齿和内齿两个齿轮组成。它通过旋转齿轮将液体从入口吸入,然后在压缩室中压缩,最后通过出口排放。由于齿轮泵的工作原理,压缩室中存在一定的腔室容积,从而造成了困油问题。困油指的是在齿轮泵的压缩室中,由于压力差导致的泵腔内的油无法被立即

泵用双斜型卸荷槽及困油性能分析.docx

泵用双斜型卸荷槽及困油性能分析论文题目:泵用双斜型卸荷槽及困油性能分析摘要:随着石油工业的快速发展,油井开采压力不断增加,而在困油情况下,压裂技术已经不能满足需求。泵用双斜型卸荷槽作为一种新型的压裂工具,具有更高的压裂能力,并且能够有效解决困油问题。本文通过理论分析和实验研究,对泵用双斜型卸荷槽及其在困油环境中的性能进行了详细讨论。关键词:泵用双斜型卸荷槽,困油,压裂技术,性能分析第一章:引言1.1研究背景与意义1.2目的与内容第二章:泵用双斜型卸荷槽的原理2.1泵用双斜型卸荷槽的构造2.2泵用双斜型卸荷