一种离心泵的双蜗壳结构.pdf

音景****ka

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种离心泵的双蜗壳结构.pdf

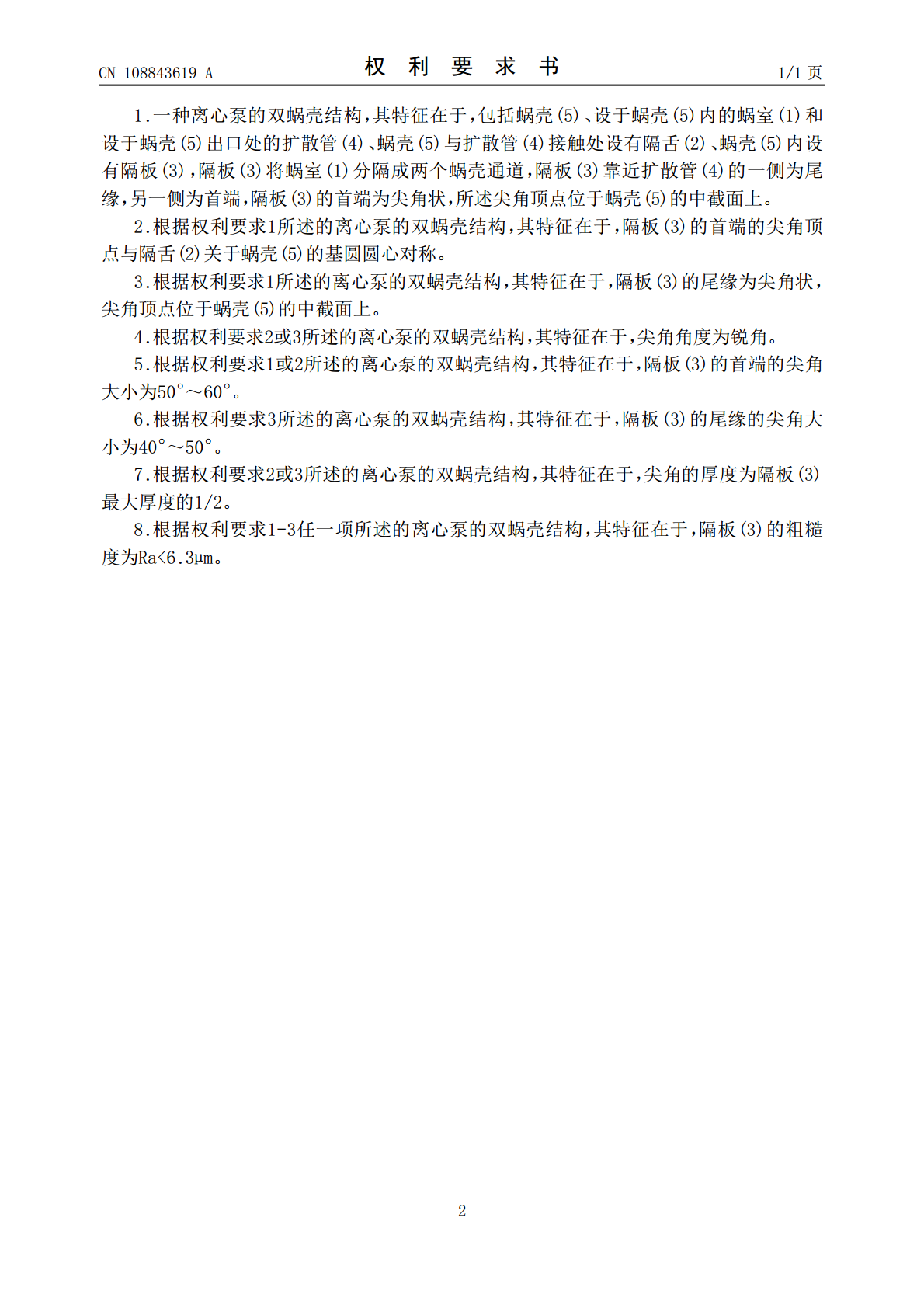

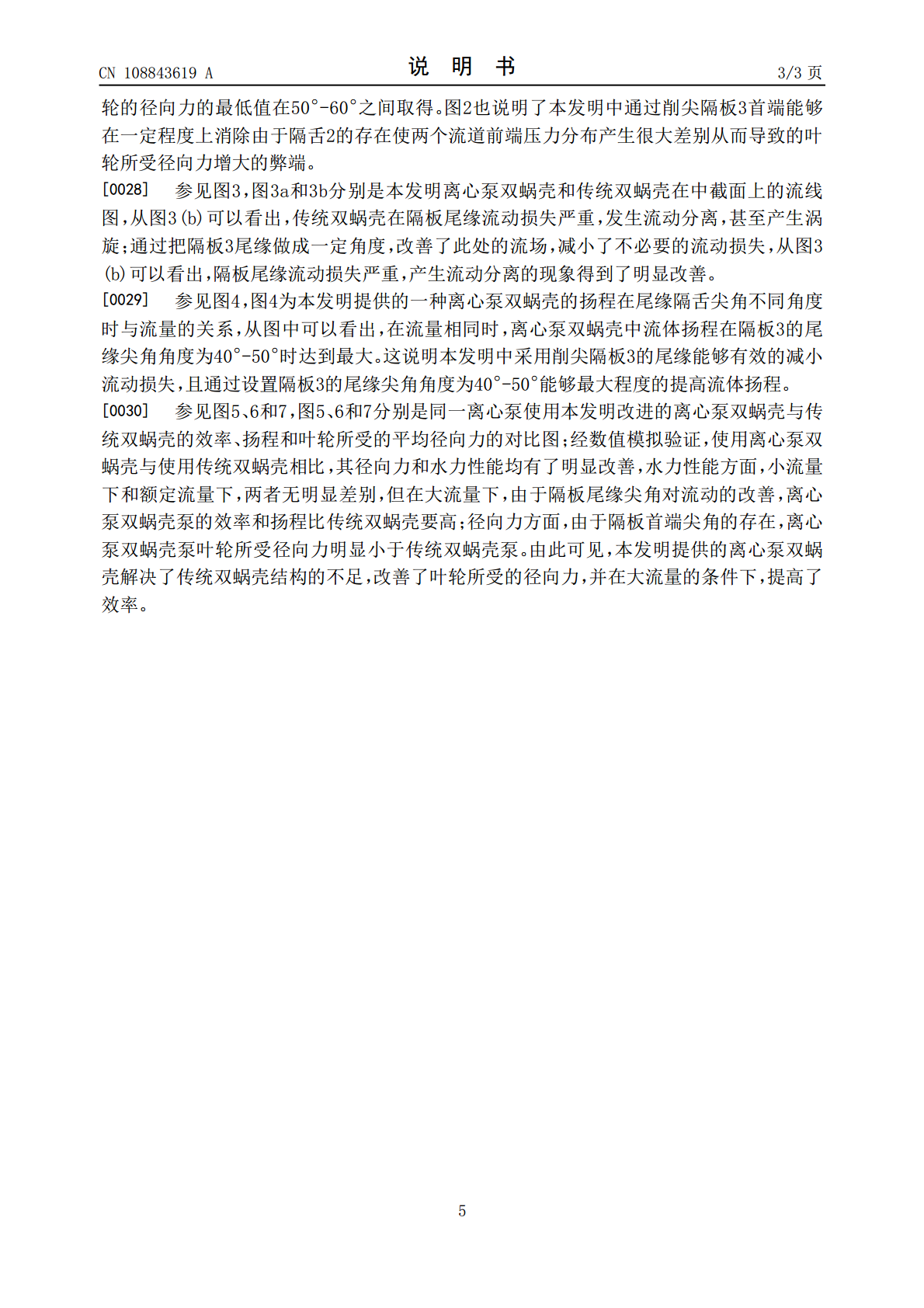

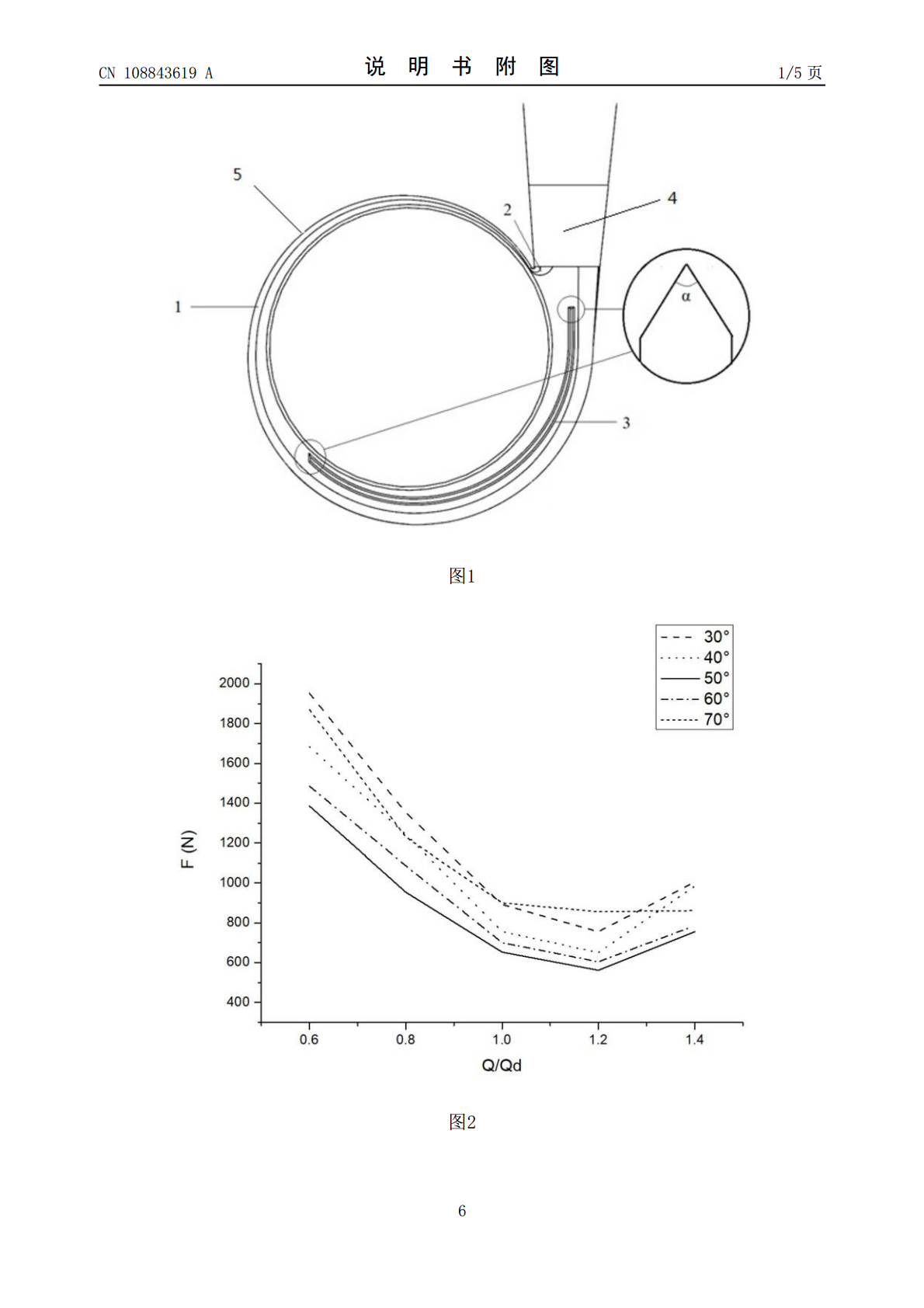

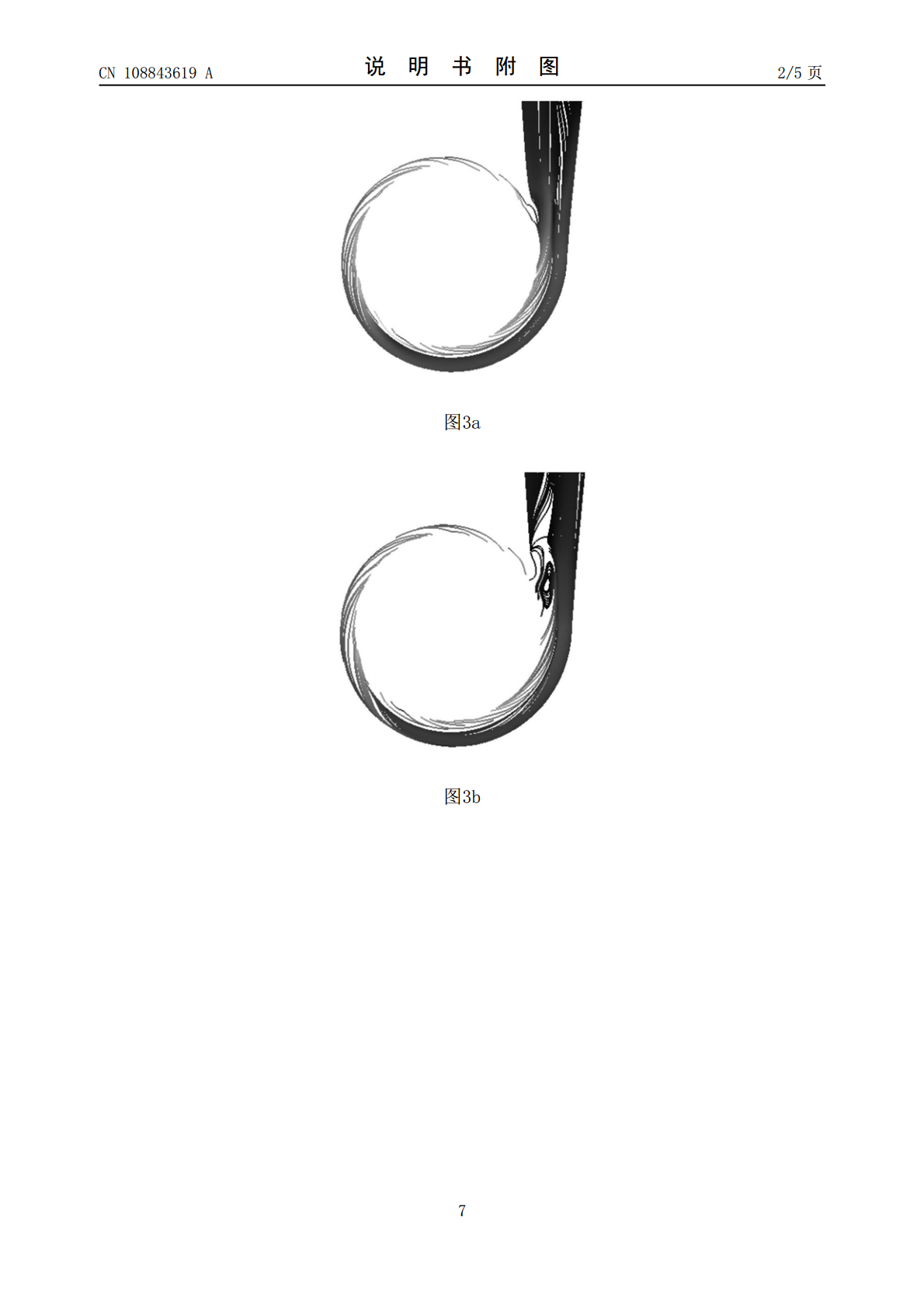

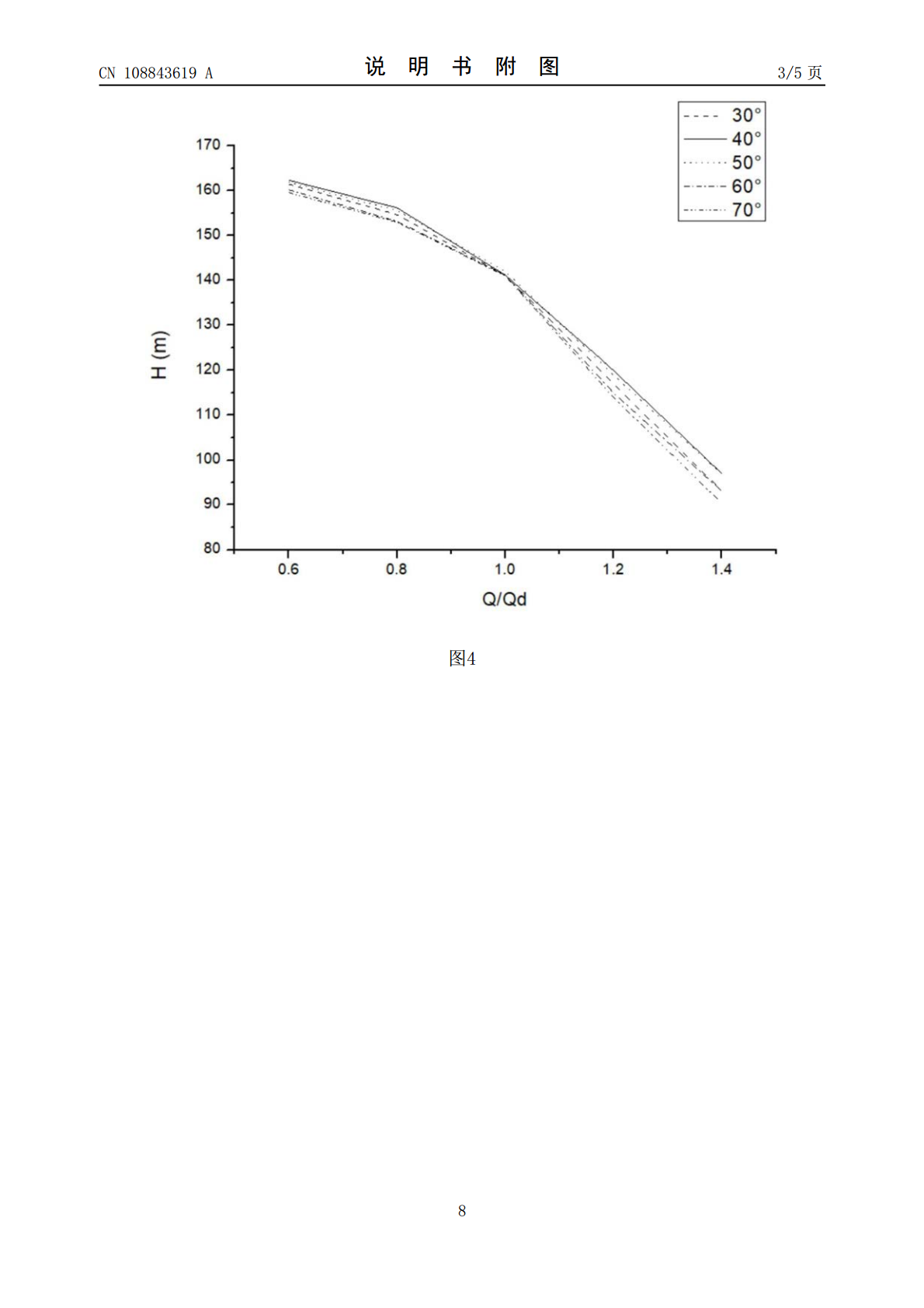

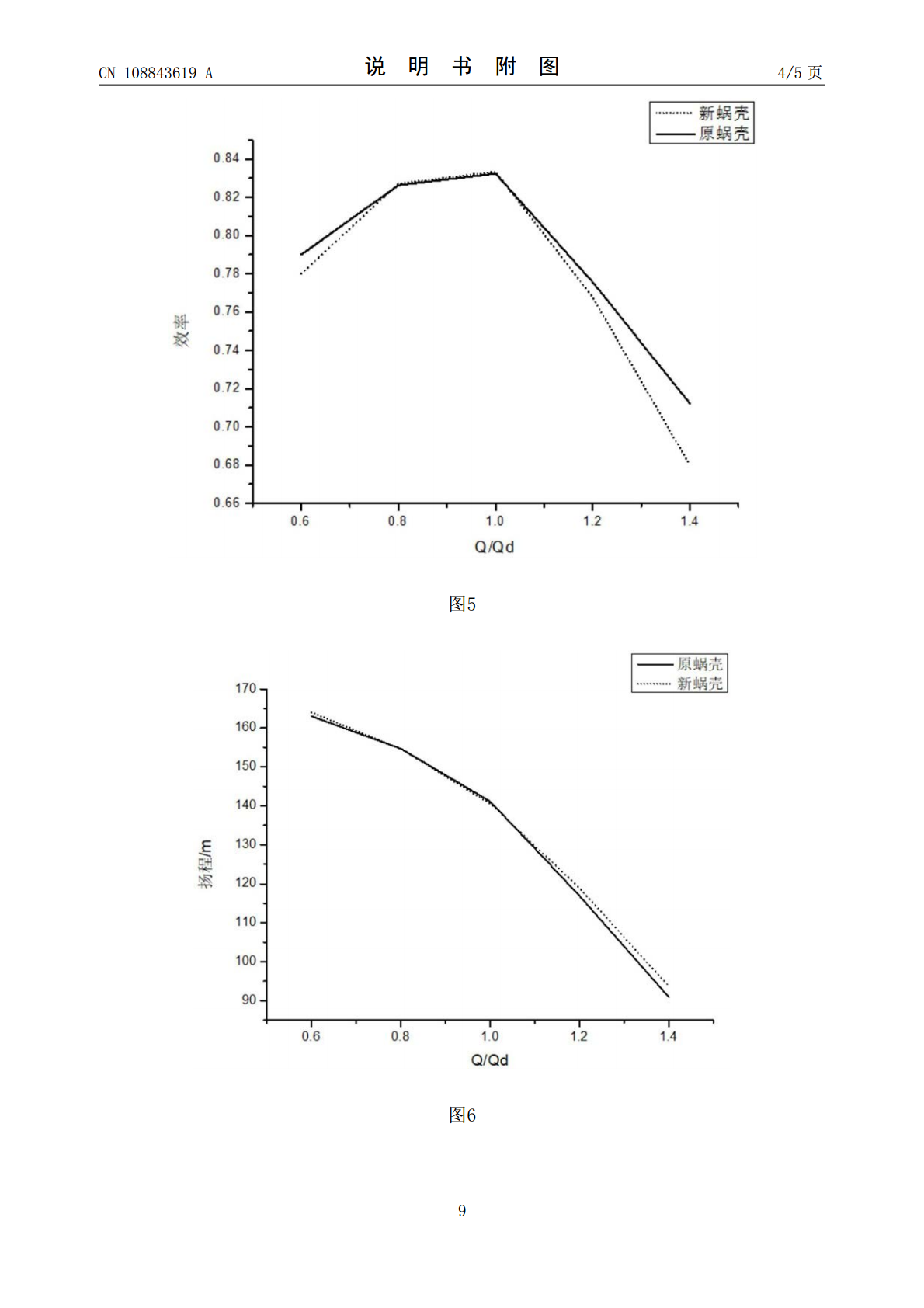

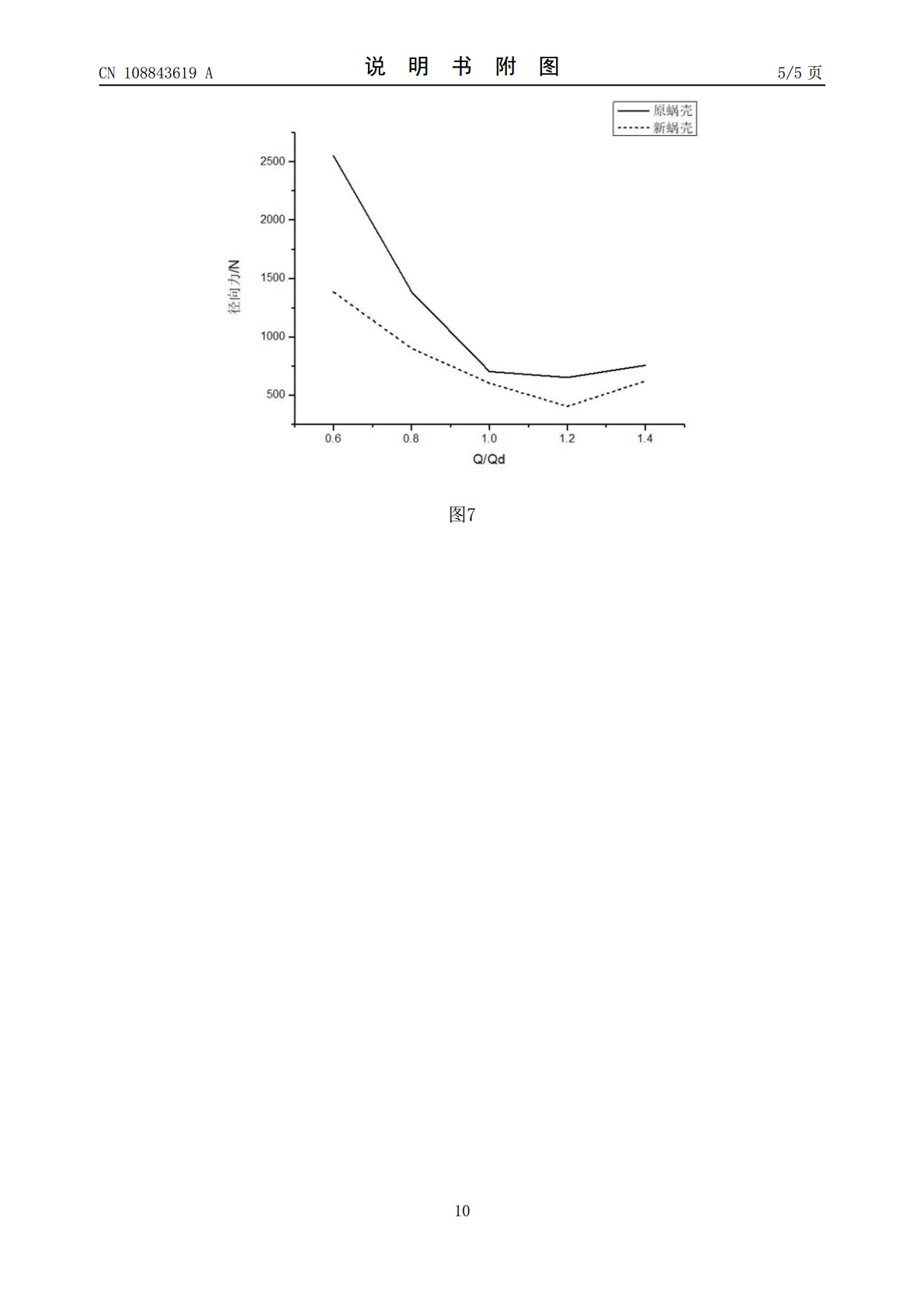

本发明涉及流体机械领域,特别是涉及一种离心泵的双蜗壳结构,包括蜗壳、设于蜗壳内的蜗室和设于蜗壳出口处的扩散管、蜗壳与扩散管接触处设有隔舌、蜗壳内设有隔板,隔板将蜗室分隔成两个蜗壳通道,隔板的首端为尖角,隔板的尾缘为尖角。隔板首端的尖角消除了由于隔舌的存在使两个流道前端压力分布产生很大差别从而导致的叶轮所受径向力增大的弊端,隔板尾缘的尖角克服了传统双蜗壳在隔板尾缘流动损失严重,发生流动分离的现象,提高了流体的扬程,从而提高了效率。

一种双蜗壳离心泵.pdf

本发明提供了一种双蜗壳离心泵,其特点在于隔板的出口端位于从扩散管中间截面到蜗壳水平截面之间的范围内。本发明通过优化隔板出口端在蜗壳内的位置,在有效平衡叶轮径向力的同时,改善了双蜗壳离心泵的特性曲线,即小流量点扬程有所降低、大流量点扬程有所提高,使特性曲线由陡峭变得较为平缓,提高了水力效率。本发明的优选方案还进一步加大了隔板外流道过流截面面积,不仅使双蜗壳离心泵的特性曲线更加平缓,还降低了蜗壳的铸造难度,有利于提高流道表面的铸造质量,进一步提高水力效率,该优点对于小流量高扬程的低比转速双蜗壳离心泵尤其突出,

高效离心泵用双蜗壳以及高效离心泵用双蜗壳水力设计方法.pdf

本发明涉及一种高效离心泵用双蜗壳以及高效离心泵用双蜗壳水力设计方法,其解决设计双蜗壳时如何保证效率的前提下平衡径向力的技术问题,其对双蜗壳的基圆直径、进口宽度、蜗壳隔舌安放角进行了精确定义,并对隔板的起始位置以及形状进行了定义,在一定的程度上达到了在保证效率的前提下最大程度的平衡泵运行过程中产生的径向力的目的。本发明广泛用于双蜗壳式双吸泵设计制造技术领域。

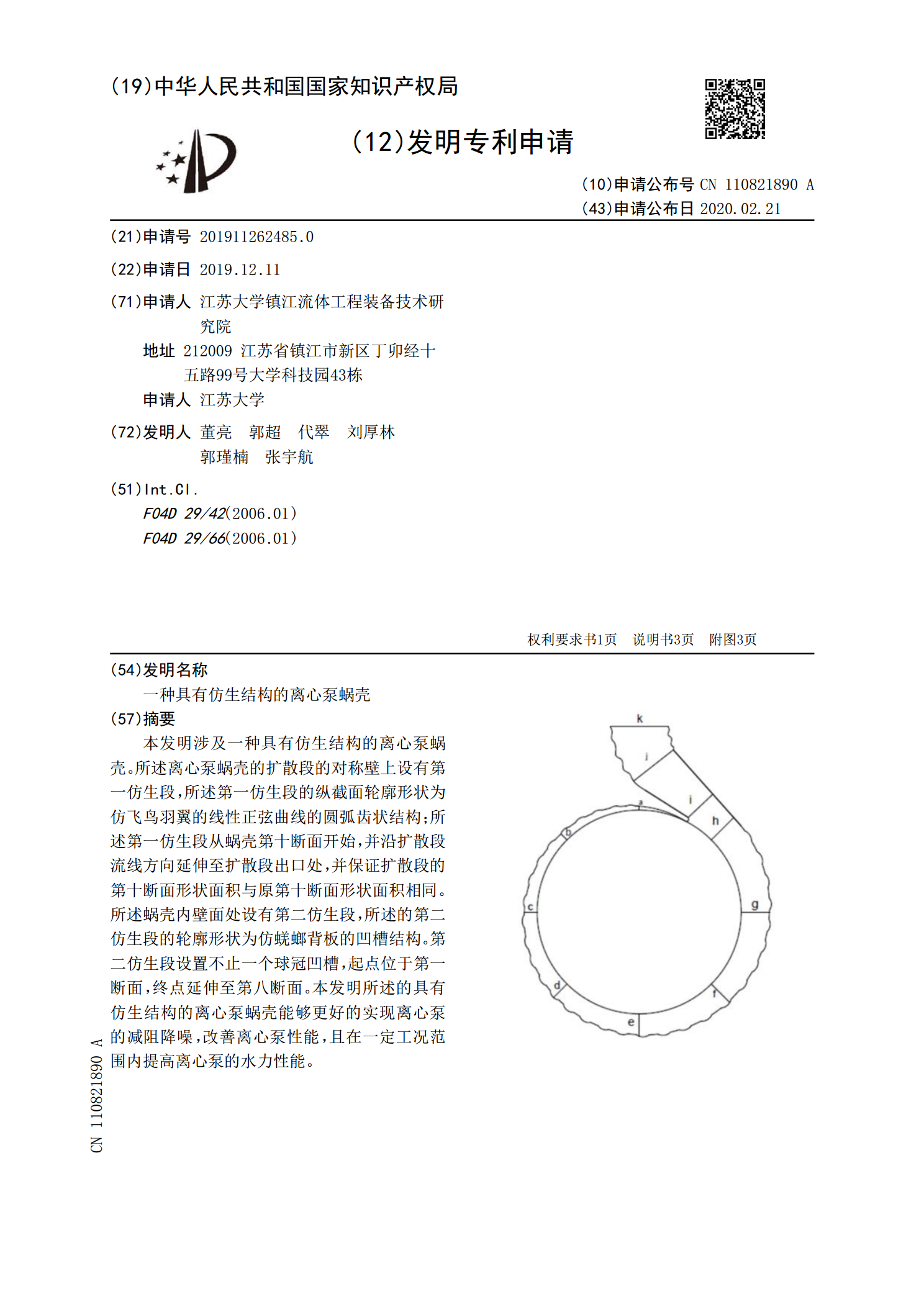

一种具有仿生结构的离心泵蜗壳.pdf

本发明涉及一种具有仿生结构的离心泵蜗壳。所述离心泵蜗壳的扩散段的对称壁上设有第一仿生段,所述第一仿生段的纵截面轮廓形状为仿飞鸟羽翼的线性正弦曲线的圆弧齿状结构;所述第一仿生段从蜗壳第十断面开始,并沿扩散段流线方向延伸至扩散段出口处,并保证扩散段的第十断面形状面积与原第十断面形状面积相同。所述蜗壳内壁面处设有第二仿生段,所述的第二仿生段的轮廓形状为仿蜣螂背板的凹槽结构。第二仿生段设置不止一个球冠凹槽,起点位于第一断面,终点延伸至第八断面。本发明所述的具有仿生结构的离心泵蜗壳能够更好的实现离心泵的减阻降噪,改

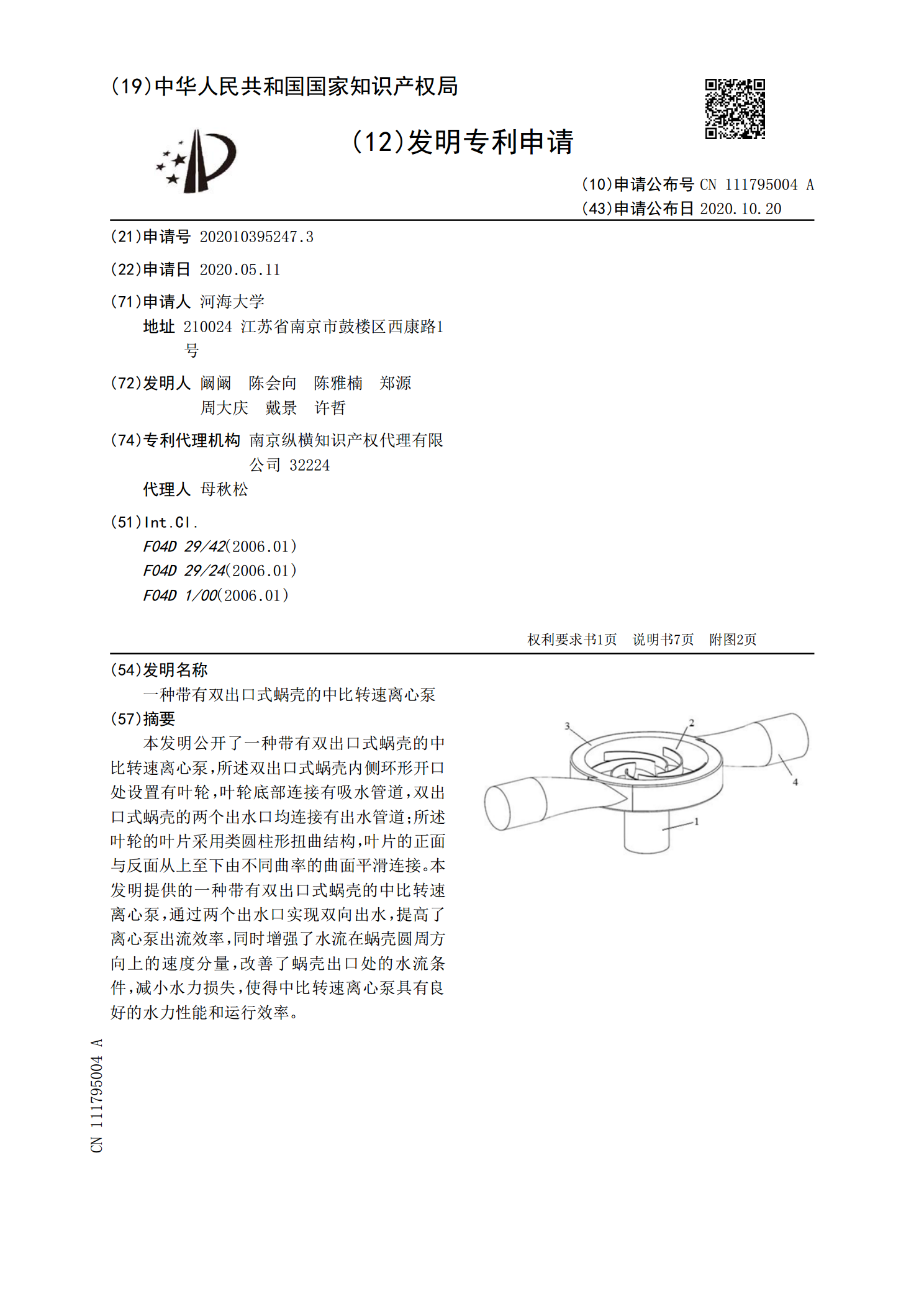

一种带有双出口式蜗壳的中比转速离心泵.pdf

本发明公开了一种带有双出口式蜗壳的中比转速离心泵,所述双出口式蜗壳内侧环形开口处设置有叶轮,叶轮底部连接有吸水管道,双出口式蜗壳的两个出水口均连接有出水管道;所述叶轮的叶片采用类圆柱形扭曲结构,叶片的正面与反面从上至下由不同曲率的曲面平滑连接。本发明提供的一种带有双出口式蜗壳的中比转速离心泵,通过两个出水口实现双向出水,提高了离心泵出流效率,同时增强了水流在蜗壳圆周方向上的速度分量,改善了蜗壳出口处的水流条件,减小水力损失,使得中比转速离心泵具有良好的水力性能和运行效率。