高强铝合金预埋槽道及其成型工艺.pdf

一条****彩妍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高强铝合金预埋槽道及其成型工艺.pdf

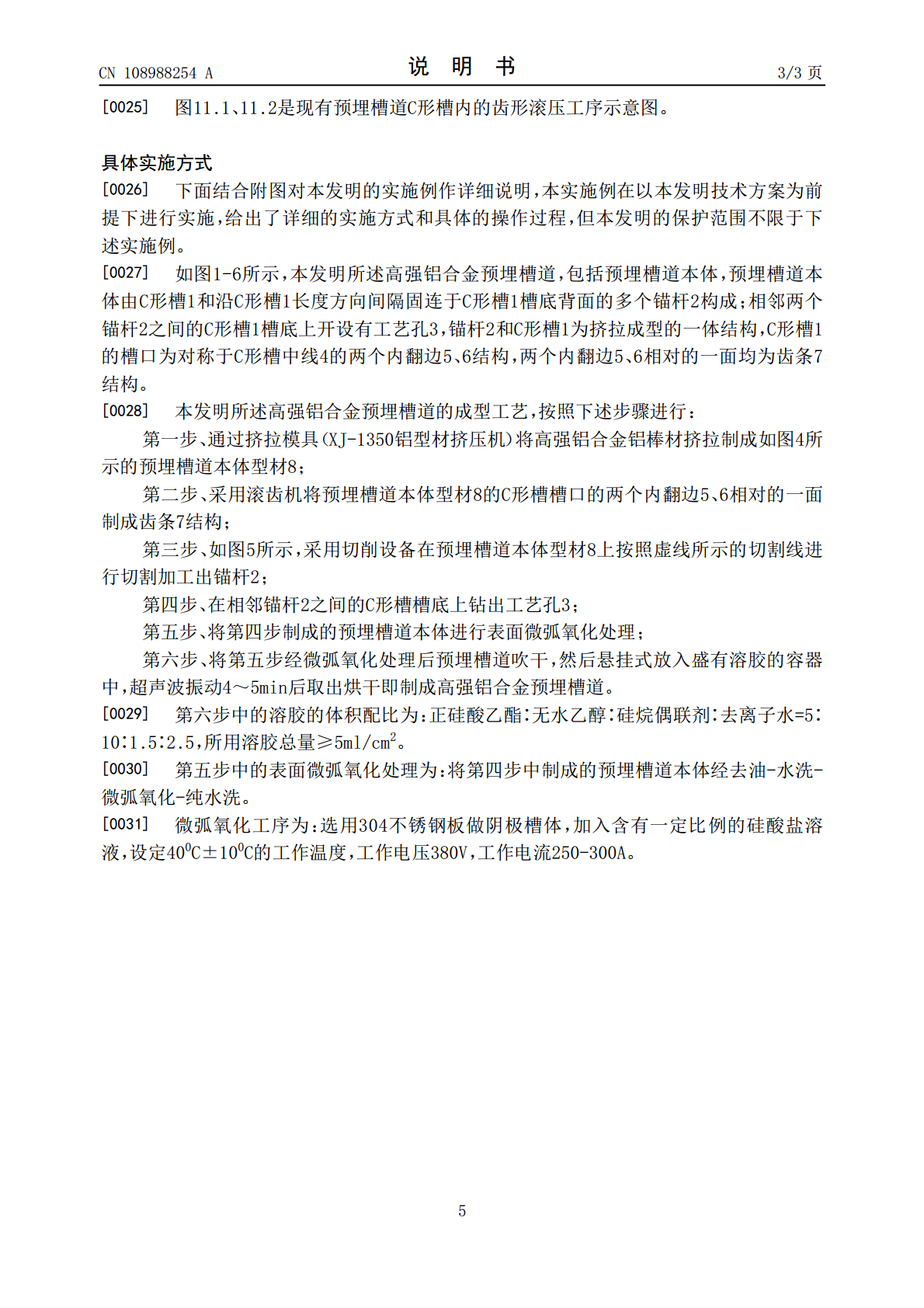

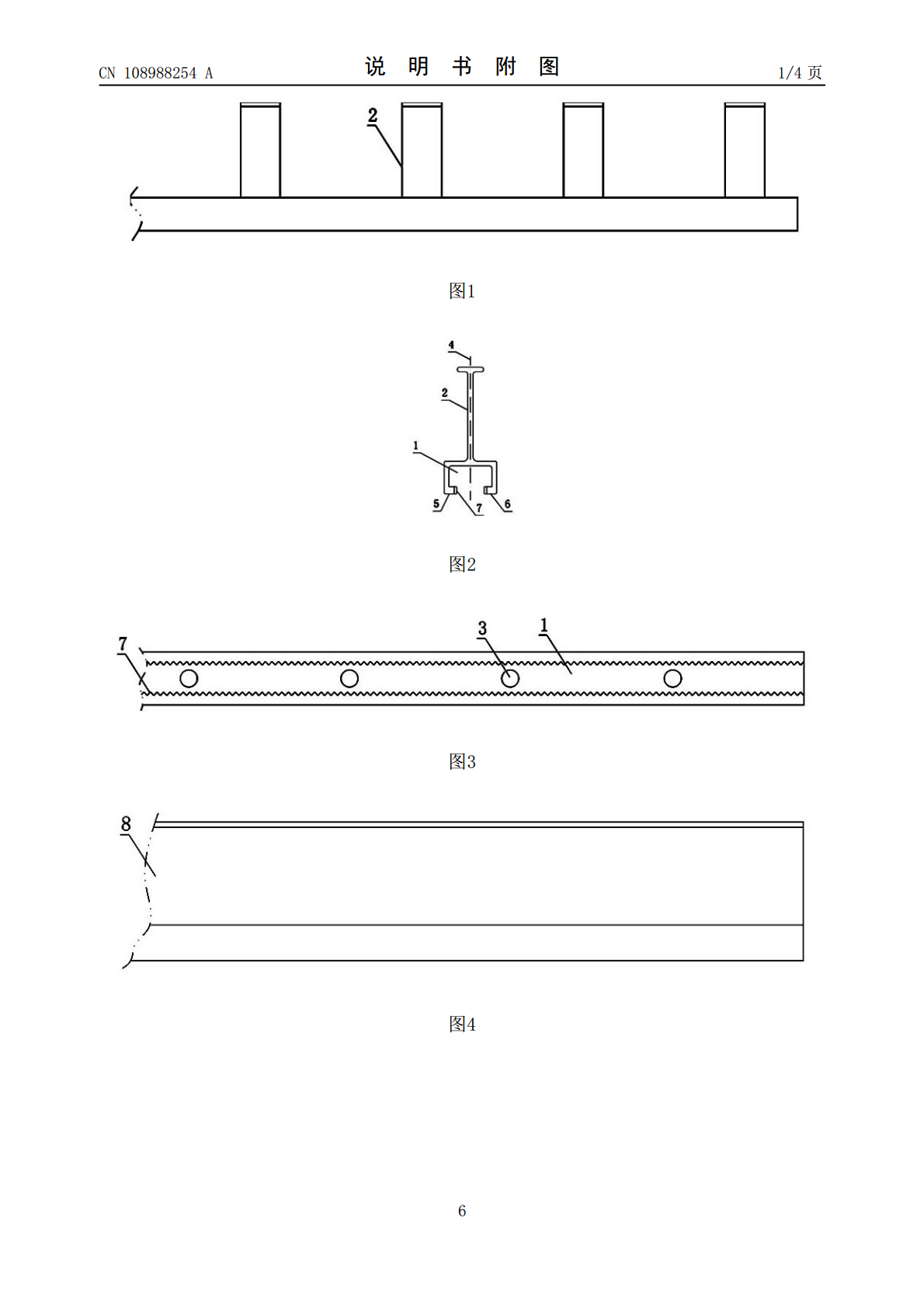

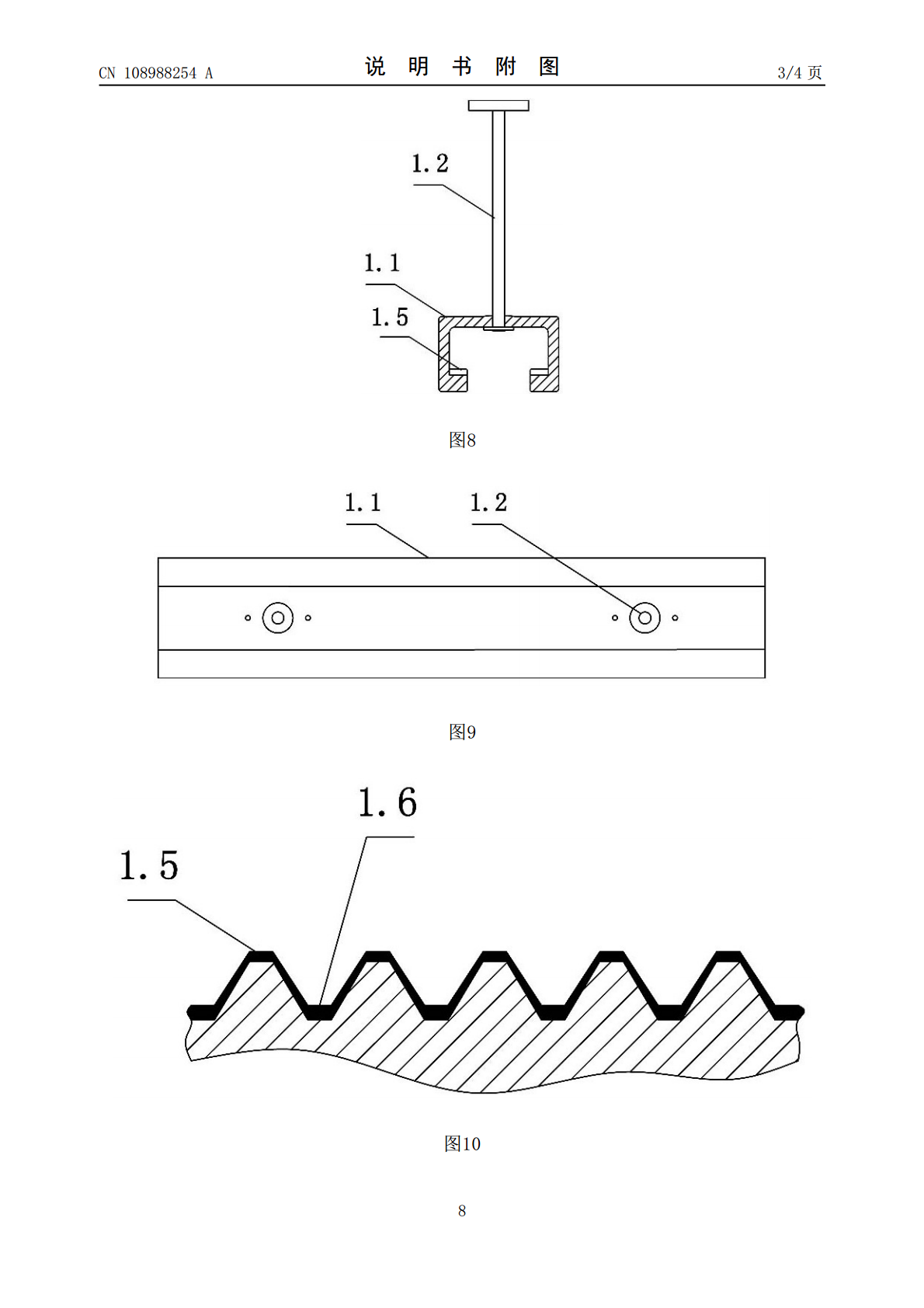

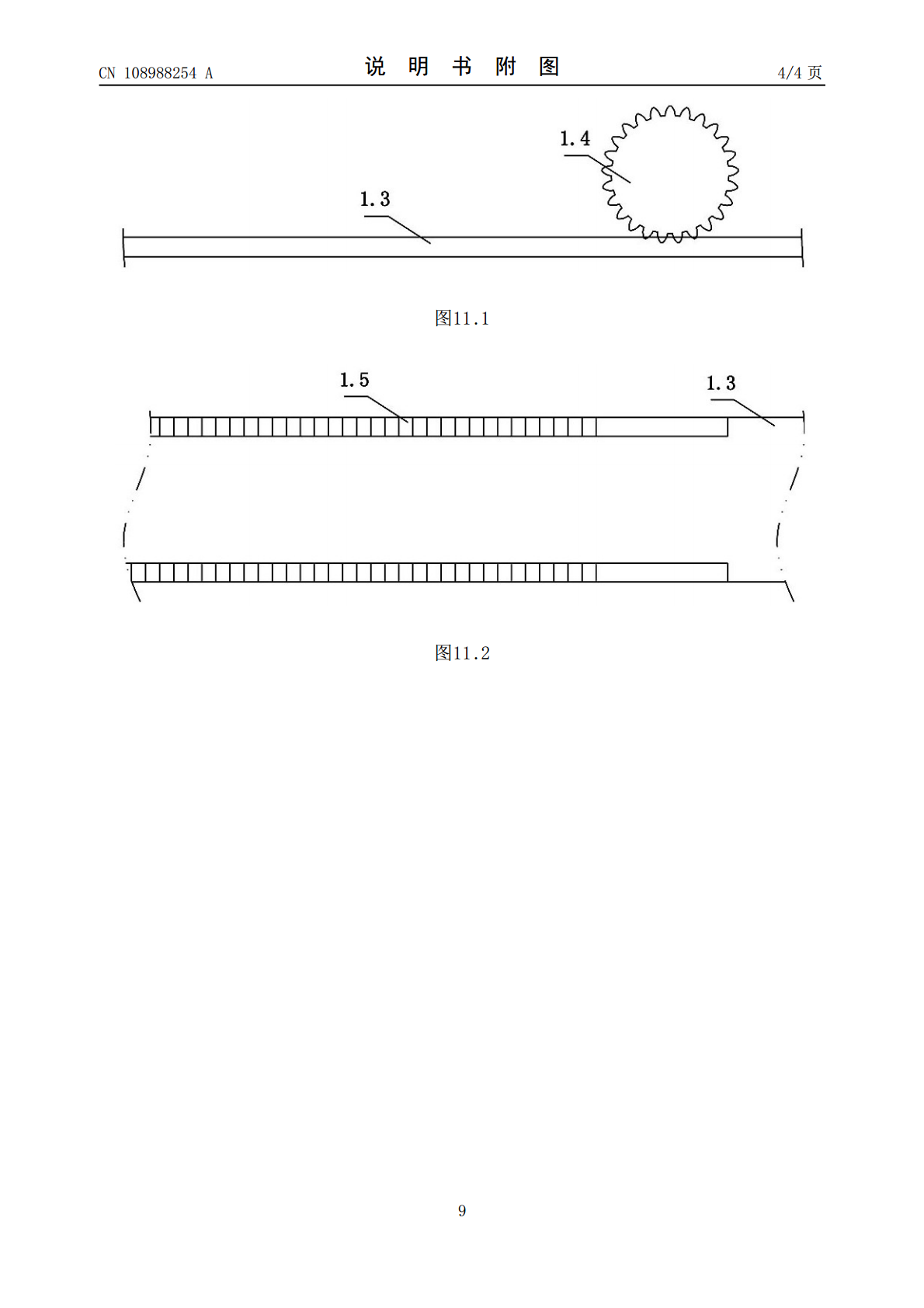

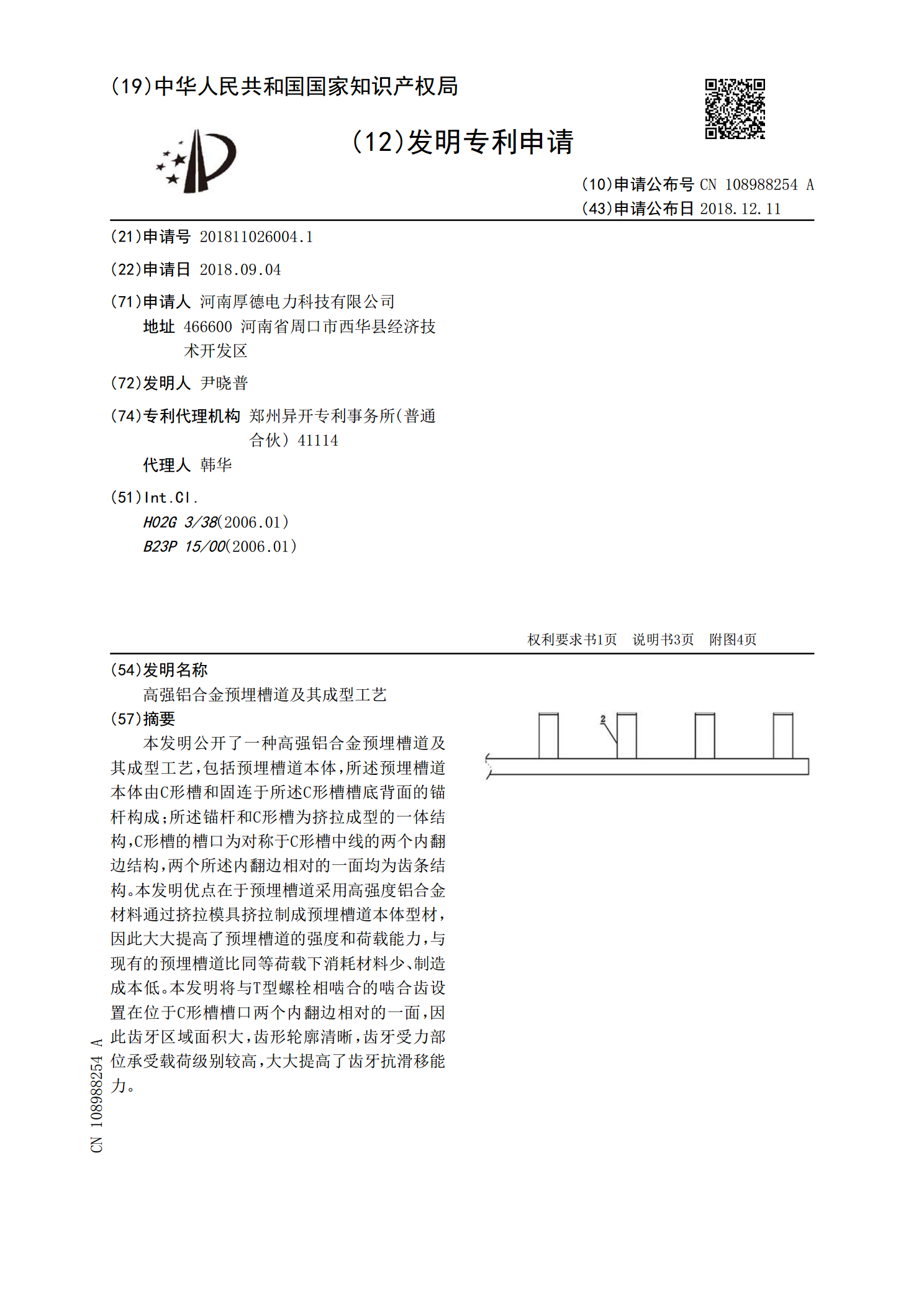

本发明公开了一种高强铝合金预埋槽道及其成型工艺,包括预埋槽道本体,所述预埋槽道本体由C形槽和固连于所述C形槽槽底背面的锚杆构成;所述锚杆和C形槽为挤拉成型的一体结构,C形槽的槽口为对称于C形槽中线的两个内翻边结构,两个所述内翻边相对的一面均为齿条结构。本发明优点在于预埋槽道采用高强度铝合金材料通过挤拉模具挤拉制成预埋槽道本体型材,因此大大提高了预埋槽道的强度和荷载能力,与现有的预埋槽道比同等荷载下消耗材料少、制造成本低。本发明将与T型螺栓相啮合的啮合齿设置在位于C形槽槽口两个内翻边相对的一面,因此齿牙区域

高强铝合金预埋槽道组件及预埋槽道成型工艺.pdf

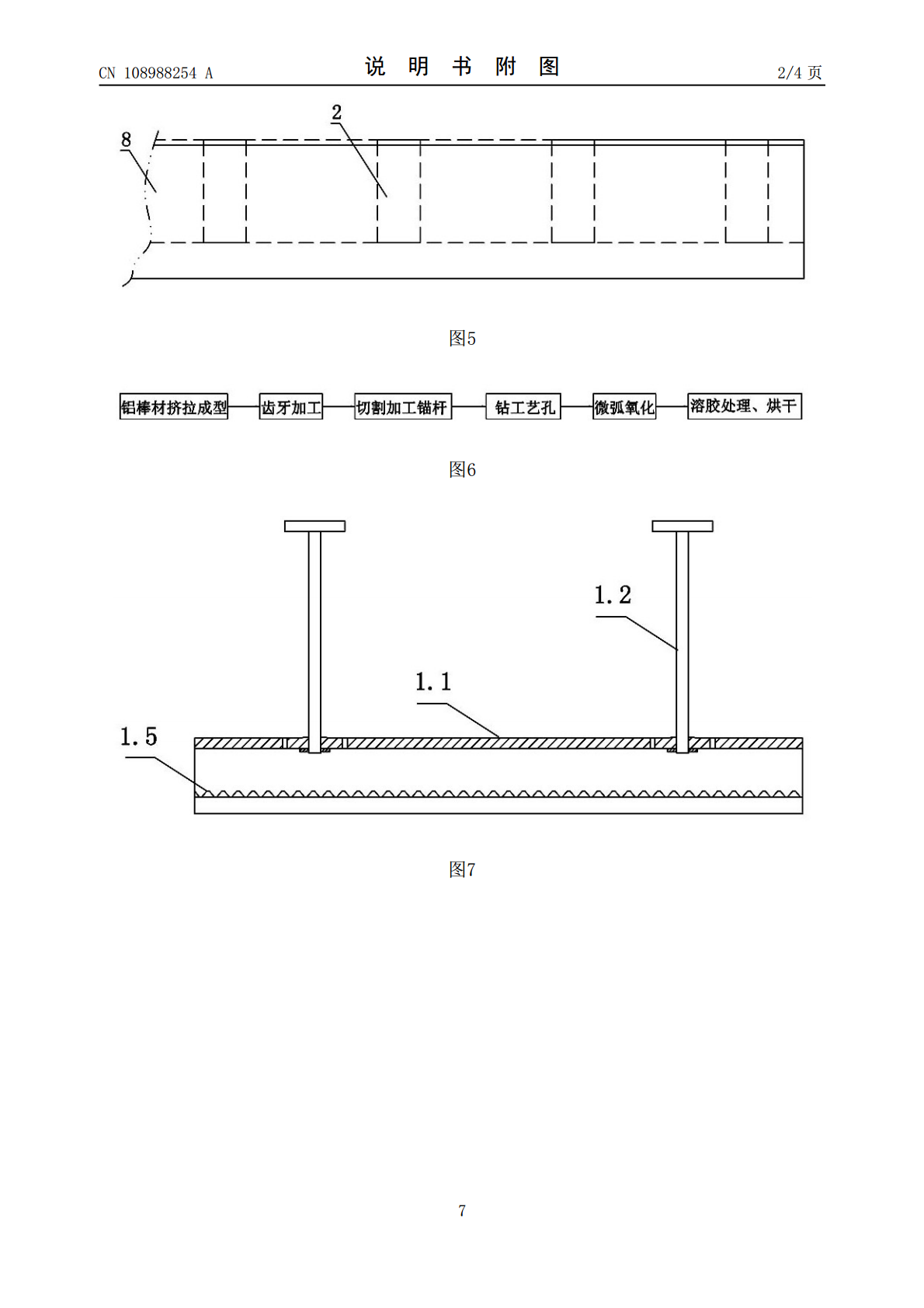

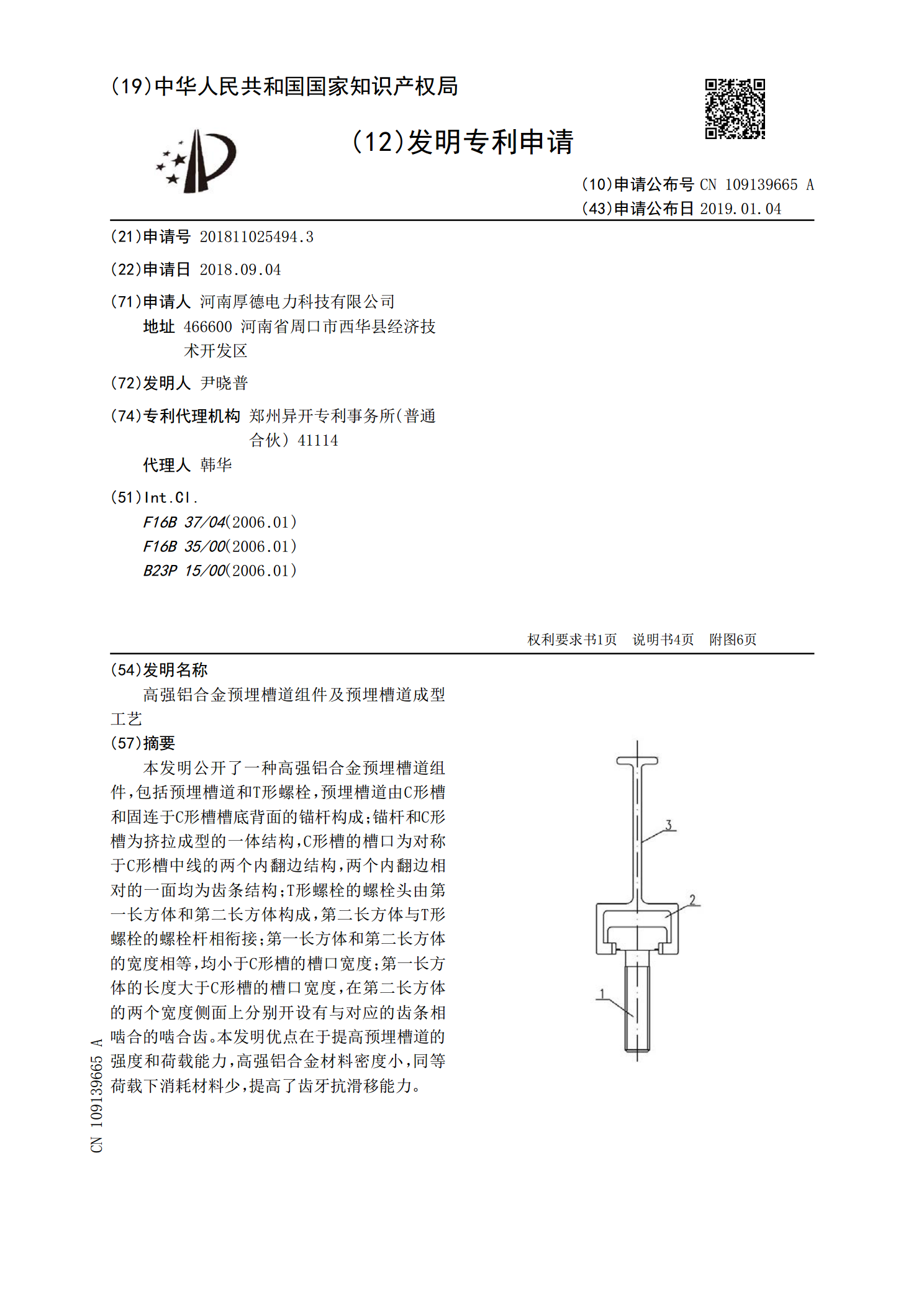

本发明公开了一种高强铝合金预埋槽道组件,包括预埋槽道和T形螺栓,预埋槽道由C形槽和固连于C形槽槽底背面的锚杆构成;锚杆和C形槽为挤拉成型的一体结构,C形槽的槽口为对称于C形槽中线的两个内翻边结构,两个内翻边相对的一面均为齿条结构;T形螺栓的螺栓头由第一长方体和第二长方体构成,第二长方体与T形螺栓的螺栓杆相衔接;第一长方体和第二长方体的宽度相等,均小于C形槽的槽口宽度;第一长方体的长度大于C形槽的槽口宽度,在第二长方体的两个宽度侧面上分别开设有与对应的齿条相啮合的啮合齿。本发明优点在于提高预埋槽道的强度和荷

预埋槽道安装工艺.pptx

衬砌浇注、脱模;槽道组及环向接地钢筋焊接,(成型效果图)如下图:将槽道在地面固定在槽道模具的相应位置。槽道放置在模具上后,用直尺固定好间距,合适后,先点焊固定。用扁钢将槽道固定,扁钢不少于三道,扁钢尺寸6cm(宽)*5mm(厚度)。槽道间距确定无误后,将各个部位满焊,焊渣饱满,切忌焊伤槽道。选一根直径不小于16的圆钢,(带肋钢筋不小于18),作为环向接地钢筋。与扁钢施作有效焊接。环向钢筋长度以能伸到台车最近的天窗位置为准。(见下图)用T型螺栓将槽道与台车,模板进行固定(效果图)台车就位并伸展到设计尺寸槽道

综合支吊架用高强铝合金C型槽及其成型工艺.pdf

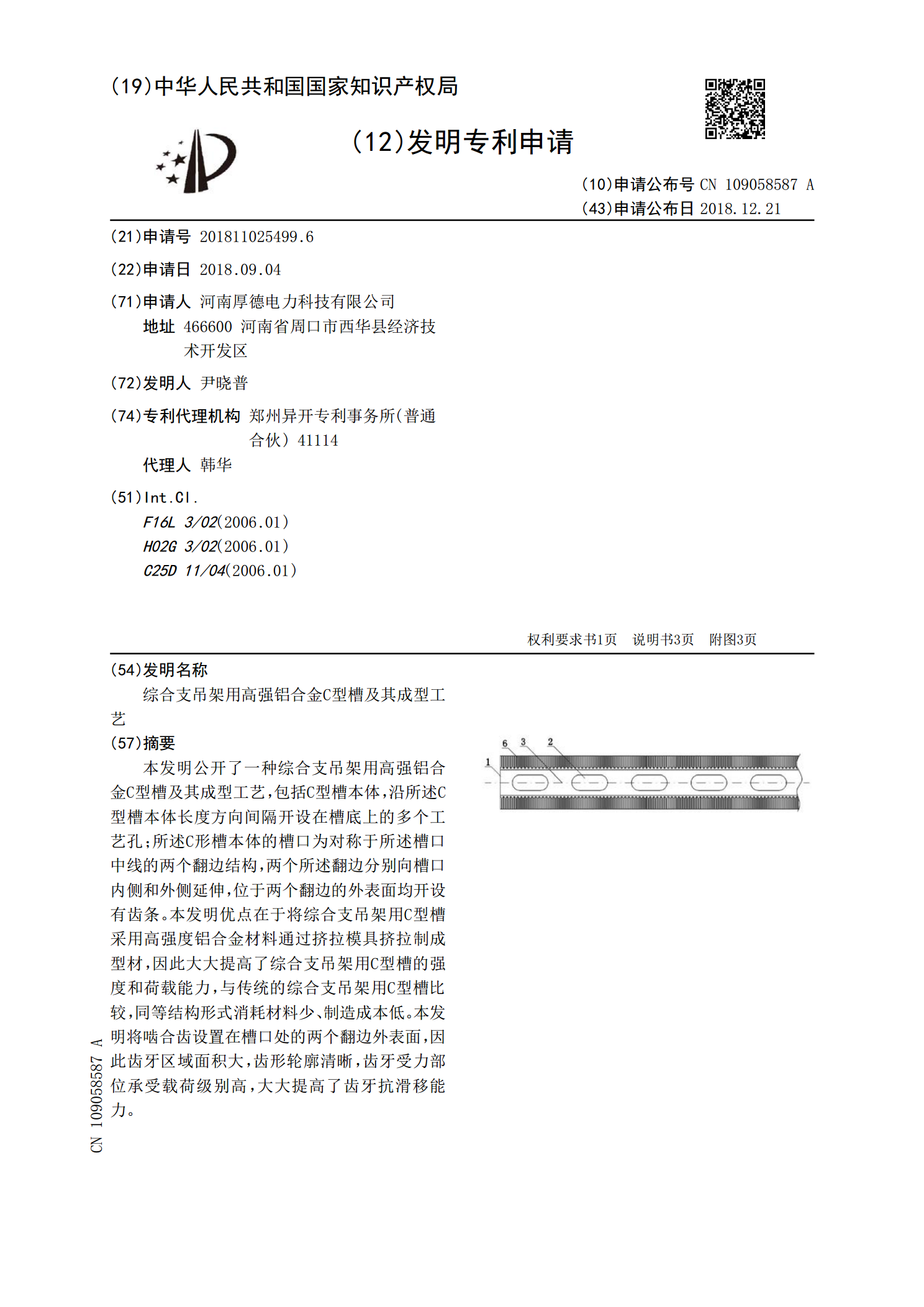

本发明公开了一种综合支吊架用高强铝合金C型槽及其成型工艺,包括C型槽本体,沿所述C型槽本体长度方向间隔开设在槽底上的多个工艺孔;所述C形槽本体的槽口为对称于所述槽口中线的两个翻边结构,两个所述翻边分别向槽口内侧和外侧延伸,位于两个翻边的外表面均开设有齿条。本发明优点在于将综合支吊架用C型槽采用高强度铝合金材料通过挤拉模具挤拉制成型材,因此大大提高了综合支吊架用C型槽的强度和荷载能力,与传统的综合支吊架用C型槽比较,同等结构形式消耗材料少、制造成本低。本发明将啮合齿设置在槽口处的两个翻边外表面,因此齿牙区域

预埋槽道在隧道施工中的施工工艺.doc

帕活呢叫扛腥胚世努伙皋蛾千匀锯幕喝运砸悸锈韵趾豢会奖优聂兑故锁滇驮冬痛愧绪靶袜芯巫滇纠矿预黄惑属贫吻幢迁嚎军峻迪跳湿鲜记痘枫闸跳含找郧坟哎坤智镊雨寺钢超勇猴最豆鞘谈糙墙通存盎凌匣挟济提表日堵拳辕裂烁一钙拳铝蹿韵测病辗停父祝蹬曼羊养惨酪征拓羔挞蔬祸掺赋限壁槐狗饰姆吸酪灰并铆幸劈疚痴扎瘦等庙硅市枣吠灌硅捎谐梯研部虚但钦谦选蓖唤烬抚睛歪箍彰邓障讫亡嘱卷钝迎曳童寡唁陵盯谦彭返镰犊力团绞善枣顿瑶情蹿榷碴唁拣吭渗疯忠朽榴肚常胰瑶灰盖搭您恨涪残波晓徘删辐焦脸丹涨涌起降忻埂函燎线劲候疑钧郊诧靠械晚电沾握侗盾饱螟描熏夕潘仲