一种凸轮杠杆式自动上料装置.pdf

春岚****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种凸轮杠杆式自动上料装置.pdf

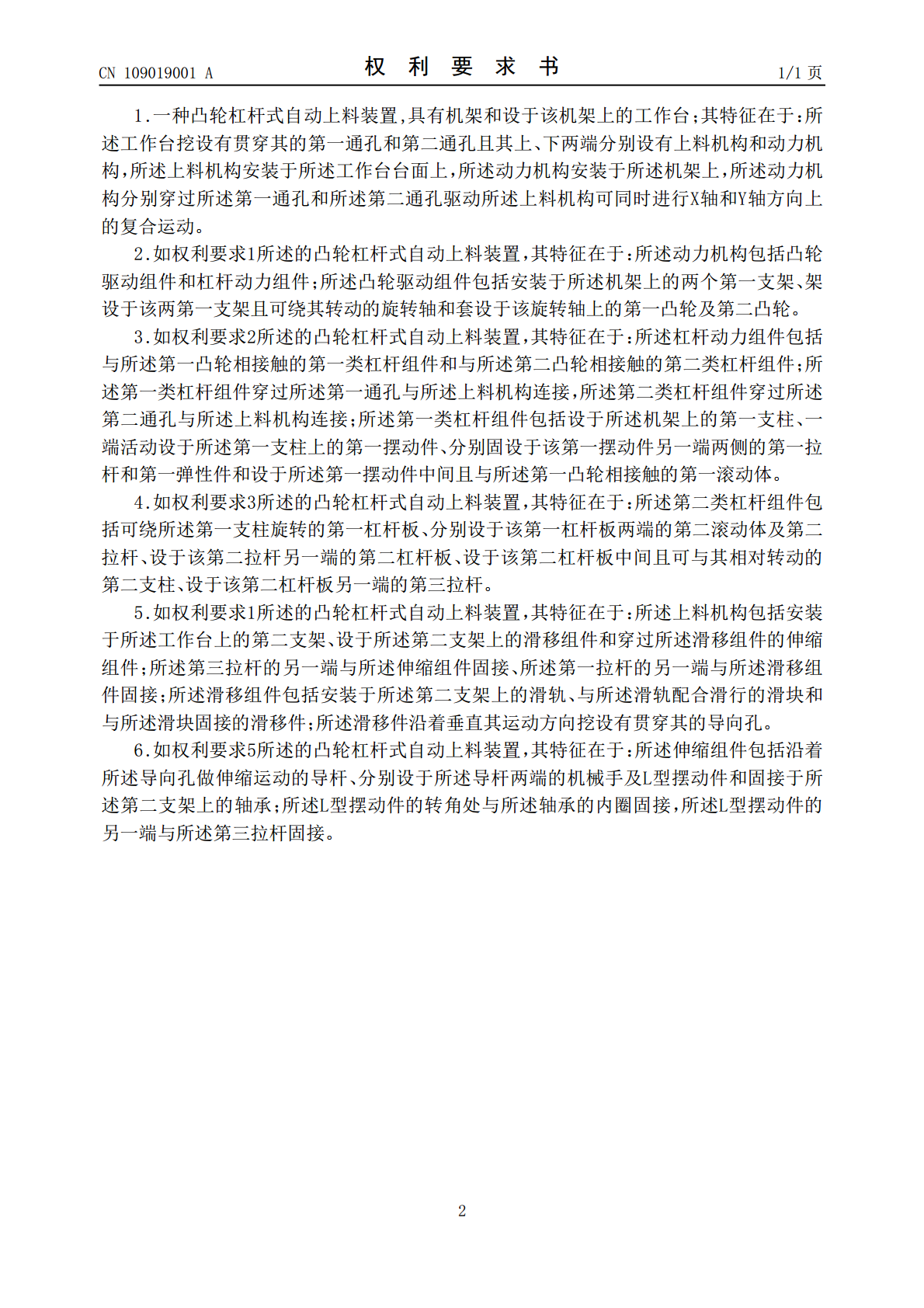

本发明提供了一种凸轮杠杆式自动上料装置,属于机械加工安装辅助设备的技术领域;其具有机架和设于该机架上的工作台;所述工作台设有上料机构和动力机构,所述上料机构安装于所述工作台台面上,所述动力机构安装于所述机架上;所述动力机构包括凸轮驱动组件和杠杆动力组件,所述凸轮驱动组件通过驱动所述杠杆动力组件带动所述上料机构同时进行X轴和Y轴方向上的复合运动;本发明具有结构设计合理、简单有效,能够快速高效的将待加工工件连续平稳的进行上料,另外其故障率低,降低了检修、维护成本,辅助提高了设备的生产效率,满足生产使用的需要。

一种凸轮杠杆式自动上料机构.pdf

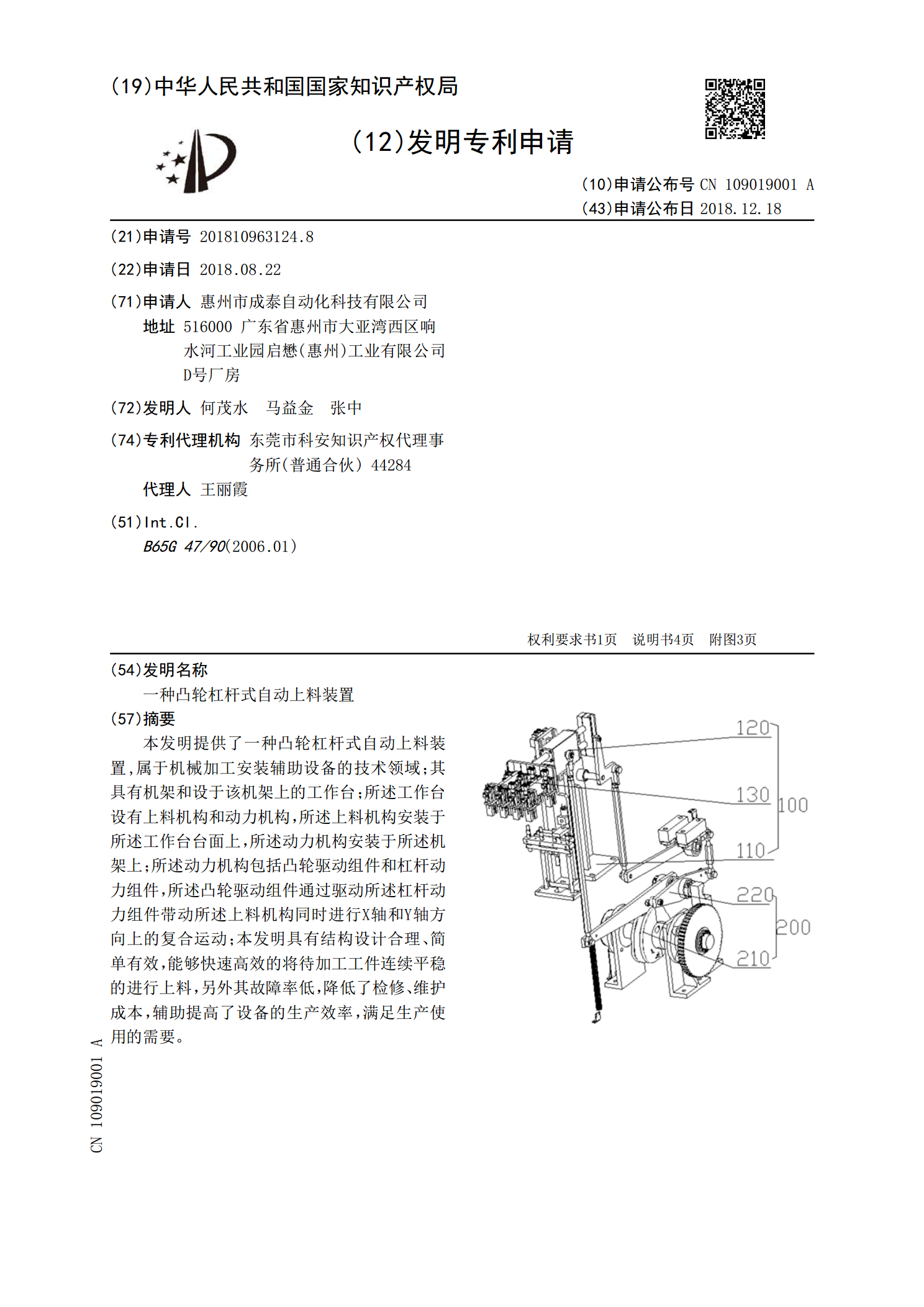

本发明涉及机械加工领域,特别涉及一种凸轮杠杆式自动上料机构,包括底座、竖直设置在底座顶部的支撑板、固定设置在支撑板上并与支撑板插接配合的驱动装置、设置在支撑板上并与驱动装置传动连接的凸轮杠杆装置和设置在凸轮杠杆装置上并与凸轮杠杆装置滑动连接的上料装置,本发明通过第一凸轮旋转带动第一杠杆上下运动从而控制上料装置的上下运动,在通过第二凸轮旋转带动第二杠杆上下运动从而控制上料装置的左右运动,再通过气爪气缸对工件进行抓取和轻放,该机构可将位于左边的工件夹持放置到右边,也可将右边的工件夹持放到左边,自动化流程,简单

一种凸轮轴油封的自动上料装置.pdf

本发明公开了一种凸轮轴油封的自动上料装置,其包括机座、推板和步进推动组件,该机座上至少安装有外径相异的第一导杆和第二导杆,所述第一导杆上沿轴向套设有若干第一油封,所述第二导杆上沿轴向套设有若干第二油封;推板轴向滑动安装于两导轨上,并在步进推动组件的作用下运动,推板位于两油封远离其安装位置的一侧,步进推动组件以预设时间间隔推动该推板以预设行程向靠近油封安装位置的一侧运动;该预设行程等于两油封的厚度。这样,该结构的自动上料装置通过设置不同规格的至少两个导杆,实现了不同规格油封的同时上料,能够区分凸轮轴油封型号

一种凸轮推杆式压料装置.pdf

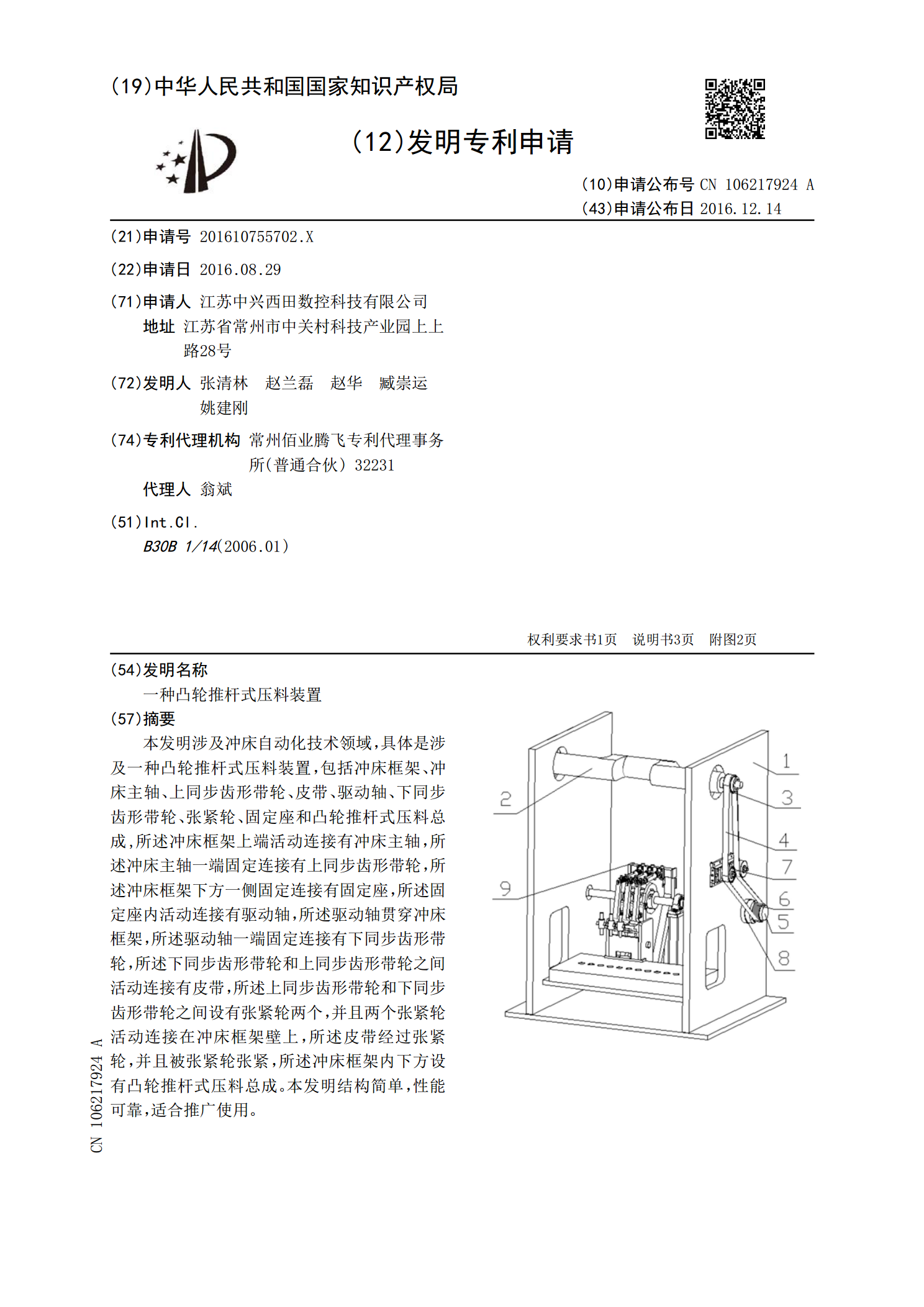

本发明涉及冲床自动化技术领域,具体是涉及一种凸轮推杆式压料装置,包括冲床框架、冲床主轴、上同步齿形带轮、皮带、驱动轴、下同步齿形带轮、张紧轮、固定座和凸轮推杆式压料总成,所述冲床框架上端活动连接有冲床主轴,所述冲床主轴一端固定连接有上同步齿形带轮,所述冲床框架下方一侧固定连接有固定座,所述固定座内活动连接有驱动轴,所述驱动轴贯穿冲床框架,所述驱动轴一端固定连接有下同步齿形带轮,所述下同步齿形带轮和上同步齿形带轮之间活动连接有皮带,所述上同步齿形带轮和下同步齿形带轮之间设有张紧轮两个,并且两个张紧轮活动连接

一种料斗式自动上料装置.pdf

本发明公开了一种上料装置,尤其涉及一种料斗式自动上料装置,包括容置料斗,所述容置料斗设置有底板,所述底板上设置有出料口,还包括用于接收出料口物料的下料槽和控制所述出料口打开或关闭的控制机构,所述下料槽的出料端连接有送料机构。本料斗式自动上料装置工作时,工件在容置料斗内,通过控制装置将出料口不断的打开或关闭,从而将容置料斗内的工件掉下移出,容置料斗内的工件在往下移动时,并不依靠振动来移动,完全根据自身重力在料斗内下移,其下移时的噪声非常低,在整个自动上料过程中,可将噪声分贝能有效控制在50-70分贝之间,这