风电叶片、风轮及风电叶片弦长的确定方法.pdf

猫巷****奕声

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

风电叶片、风轮及风电叶片弦长的确定方法.pdf

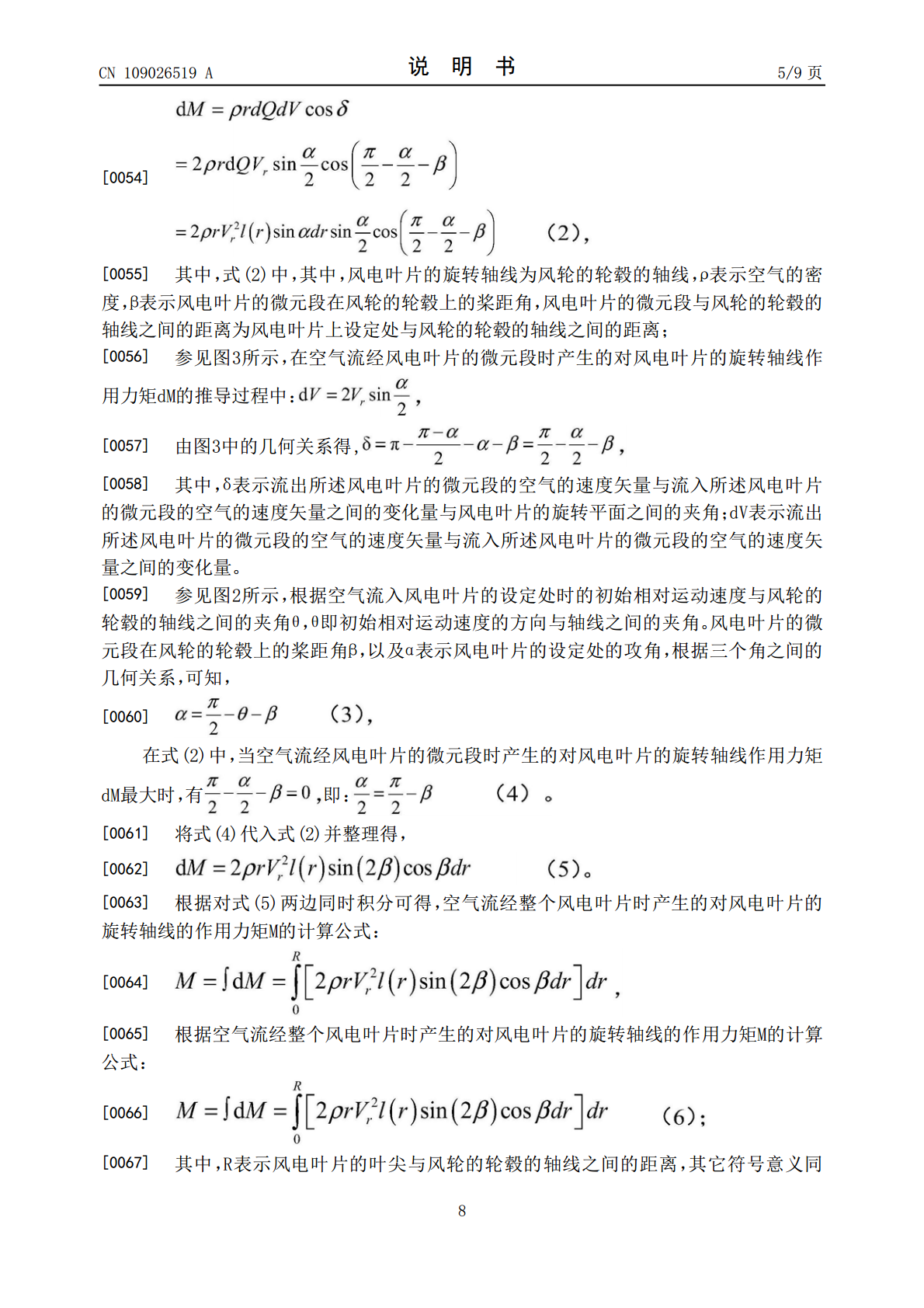

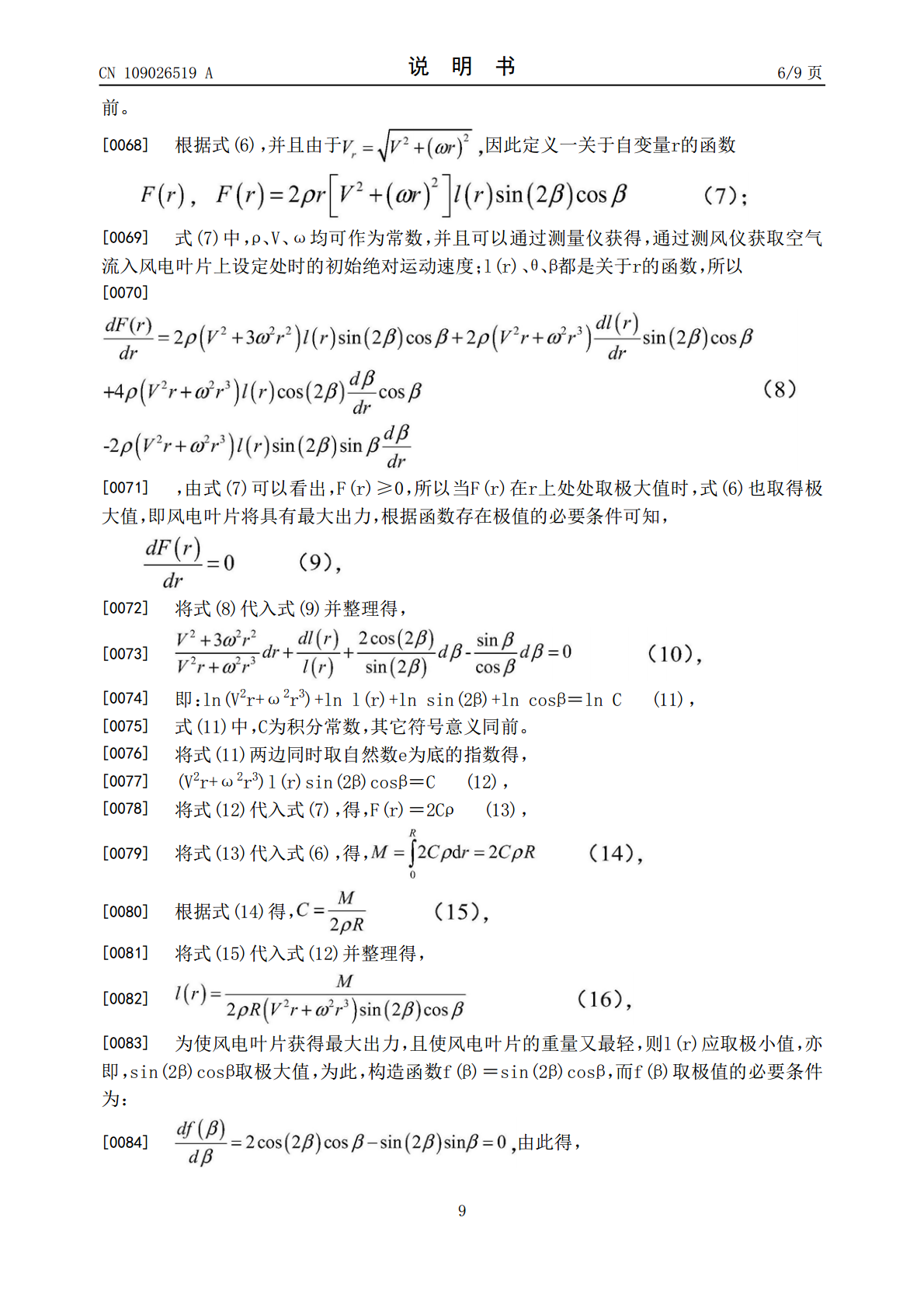

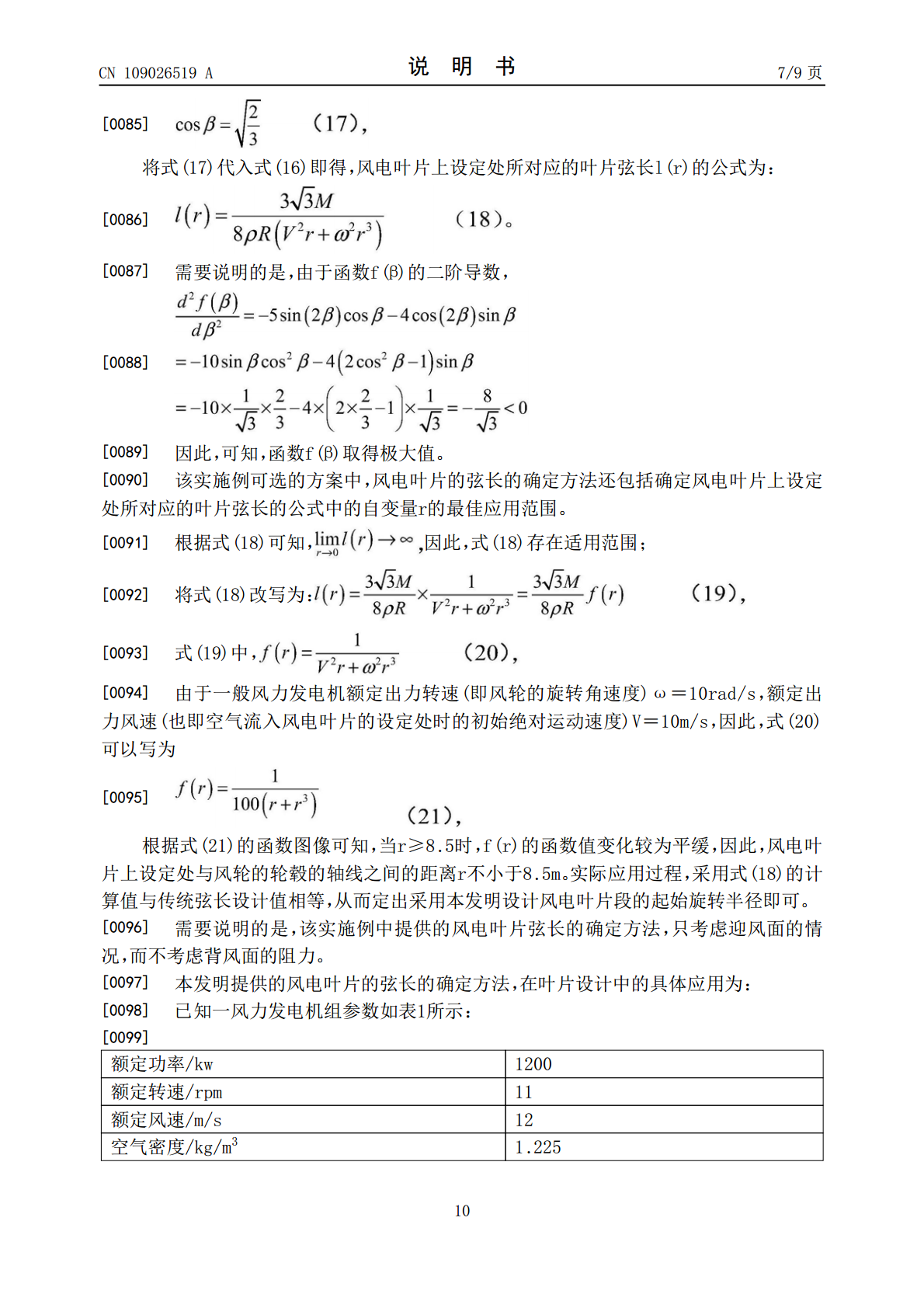

本发明涉及风力发电技术领域,尤其是涉及一种风电叶片、风轮及风电叶片弦长的确定方法。该风电叶片,用于安装在风轮的轮毂上,所述风电叶片上设定处所对应的叶片弦长l(r)的公式为:

风电叶片、风轮及根据桨距角确定风电叶片弦长的方法.pdf

本发明涉及风力发电技术领域,尤其是涉及一种风电叶片、风轮及根据桨距角确定风电叶片弦长的方法。该风电叶片,用于安装在风轮的轮毂上,风电叶片上设定处所对应的叶片弦长l(r)的公式为:

风电叶片、用于风电叶片的芯材及其制作方法.pdf

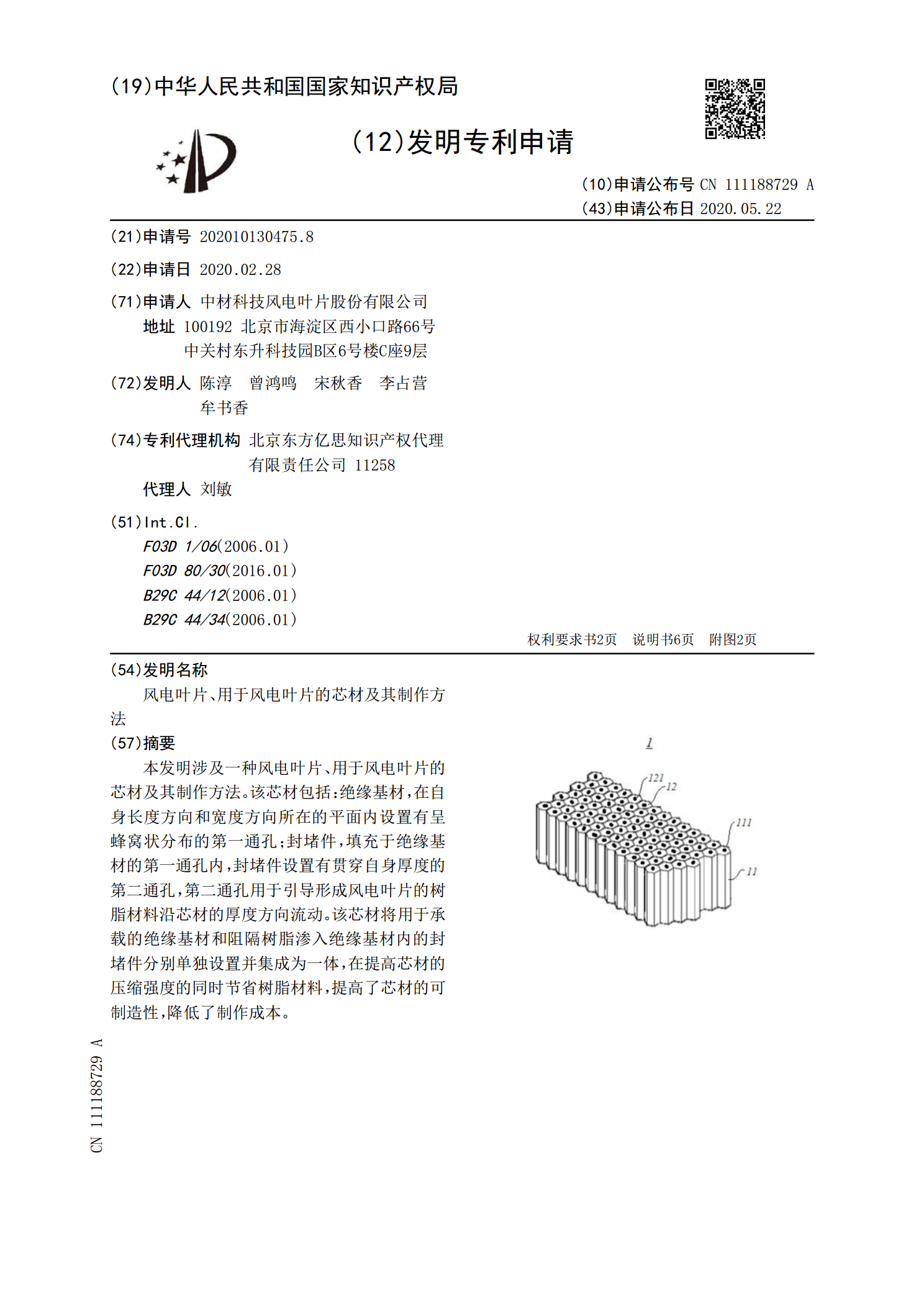

本发明涉及一种风电叶片、用于风电叶片的芯材及其制作方法。该芯材包括:绝缘基材,在自身长度方向和宽度方向所在的平面内设置有呈蜂窝状分布的第一通孔;封堵件,填充于绝缘基材的第一通孔内,封堵件设置有贯穿自身厚度的第二通孔,第二通孔用于引导形成风电叶片的树脂材料沿芯材的厚度方向流动。该芯材将用于承载的绝缘基材和阻隔树脂渗入绝缘基材内的封堵件分别单独设置并集成为一体,在提高芯材的压缩强度的同时节省树脂材料,提高了芯材的可制造性,降低了制作成本。

风电叶片翻动方法.pdf

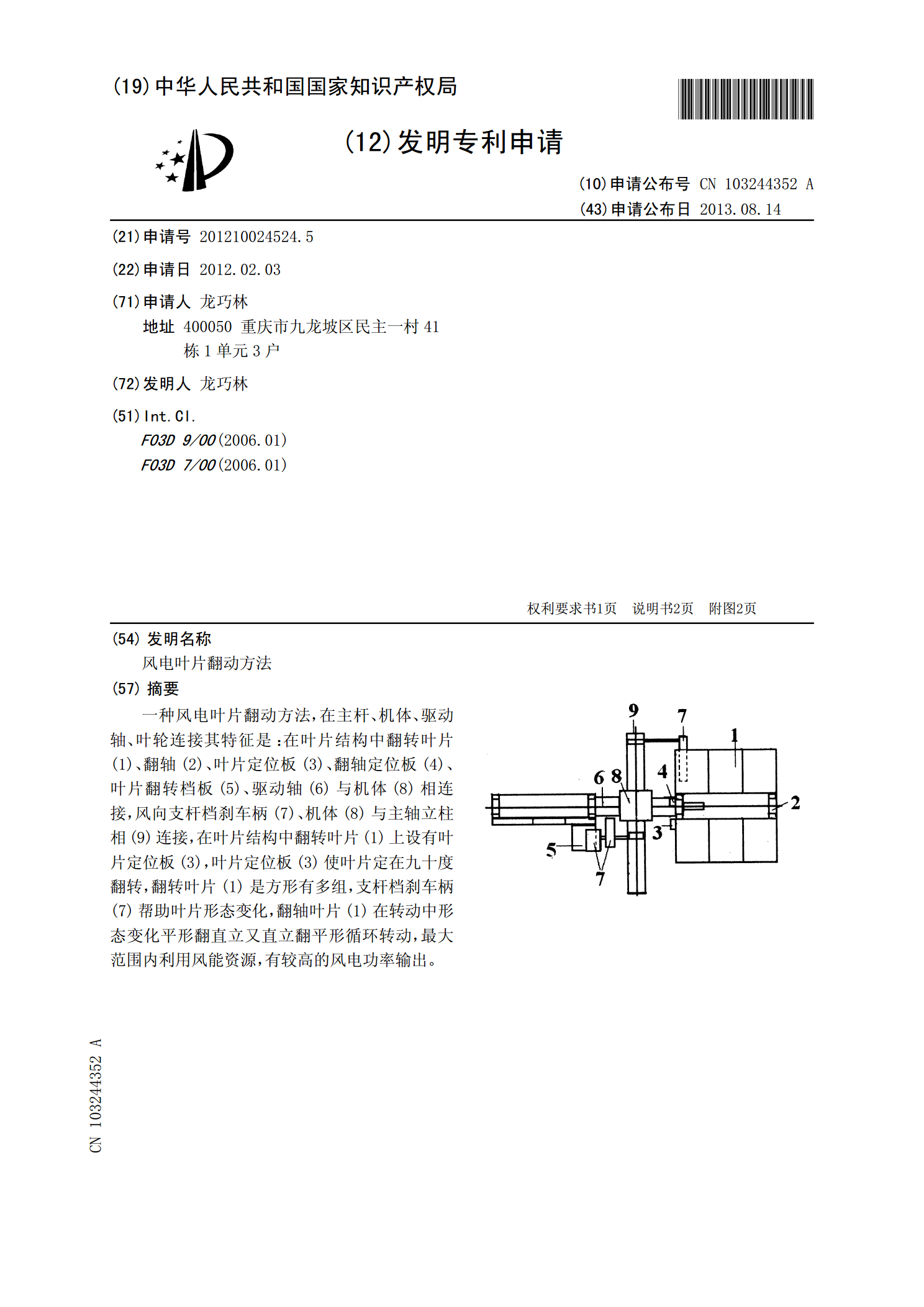

一种风电叶片翻动方法,在主杆、机体、驱动轴、叶轮连接其特征是:在叶片结构中翻转叶片(1)、翻轴(2)、叶片定位板(3)、翻轴定位板(4)、叶片翻转档板(5)、驱动轴(6)与机体(8)相连接,风向支杆档刹车柄(7)、机体(8)与主轴立柱相(9)连接,在叶片结构中翻转叶片(1)上设有叶片定位板(3),叶片定位板(3)使叶片定在九十度翻转,翻转叶片(1)是方形有多组,支杆档刹车柄(7)帮助叶片形态变化,翻轴叶片(1)在转动中形态变化平形翻直立又直立翻平形循环转动,最大范围内利用风能资源,有较高的风电功率输出。

风电叶片除冰装置的移动机构、风电叶片除冰装置及方法.pdf

本发明公开了一种风电叶片除冰装置的移动机构、风电叶片除冰装置及方法。其中,一种风电叶片除冰装置的移动机构,包括外动环和内动环;所述内动环的直径大于风电叶片的最大宽度;所述外动环外侧安装有第一支腿,所述第一支腿的末端安装有第一吸盘;所述外动环内侧设置有第一支腿收放器,其用于控制第一支腿收放并使第一吸盘吸附于风电叶片表面;所述内动环外侧安装有第二支腿,所述第二支腿的末端安装有第二吸盘;所述内动环内侧设置有第二支腿收放器,其用于控制第二支腿收放并使第二吸盘吸附于风电叶片表面;所述内动环外侧设置有滑道,所述外动环