一种汽车铝合金轮毂表面磨砂涂装方法.pdf

音景****ka

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种汽车铝合金轮毂表面磨砂涂装方法.pdf

本发明公开了一种汽车铝合金轮毂表面磨砂涂装方法,其特征在于包括下述工艺步骤:依次经过铸造、热处理、机械加工、去毛刺后,再依次进行抛丸加工、前处理、喷漆、烘干即可。该发明工艺合理,加工表面平整,涂装质量佳,合格品率高。

一种汽车铝合金轮毂表面哑光涂装方法.pdf

本发明公开了一种汽车铝合金轮毂表面哑光涂装方法,其特征在于包括下述工艺步骤:依次经过铸造、热处理、机械加工、去毛刺、前处理后,再依次进行喷涂哑光漆、烘干即可;所述哑光漆由下述重量份的原料构成:银粉8%,清浆73%,黑色浆10%,黄色浆4%,红色浆1%,砂画粉4%。该发明成本低,工序少,工艺易于控制,涂装质量稳定,成品率高,高效环保。

铝合金汽车轮毂的涂装方法.pdf

本发明公开了一种铝合金汽车轮毂的涂装方法,包括以下步骤:第一步,素材研磨;第二步,一次前处理;第三步,喷粉体;第四步,粉体研磨;第五步,二次前处理;第六步,喷色漆;第七步,喷透明漆;第八步,多色涂装;第九步,二次喷透明漆。本发明通过对生产流程的调整,能够实现对铝合金汽车轮毂的任何部位进行点浇,使轮毂具有不同颜色。本发明能够根据需求,对铝合金汽车轮毂的任何部位做不同颜色的涂装。

汽车铝合金轮毂表面涂装纳米材料及处理工艺.pdf

本发明一种汽车铝合金轮毂表面涂装纳米材料及处理工艺在分别通过第一次水洗‑脱油脂‑第二次水洗‑纳米材料喷涂‑喷漆、固化和烘干的工艺,其轮毂的模量、韧性、抗蠕变、抗疲劳性和高温性能显著提高,可以应用化学反应原理通过直接喷涂的方式达到电镀的效果,使被喷物体表面呈现各种不同颜色,减少了原有的工序和用量,降低了成本;突破了油漆的局限性,给轮毂制造企业带来显著的经济效益,还保护周围环境以及操作工人不受影响。

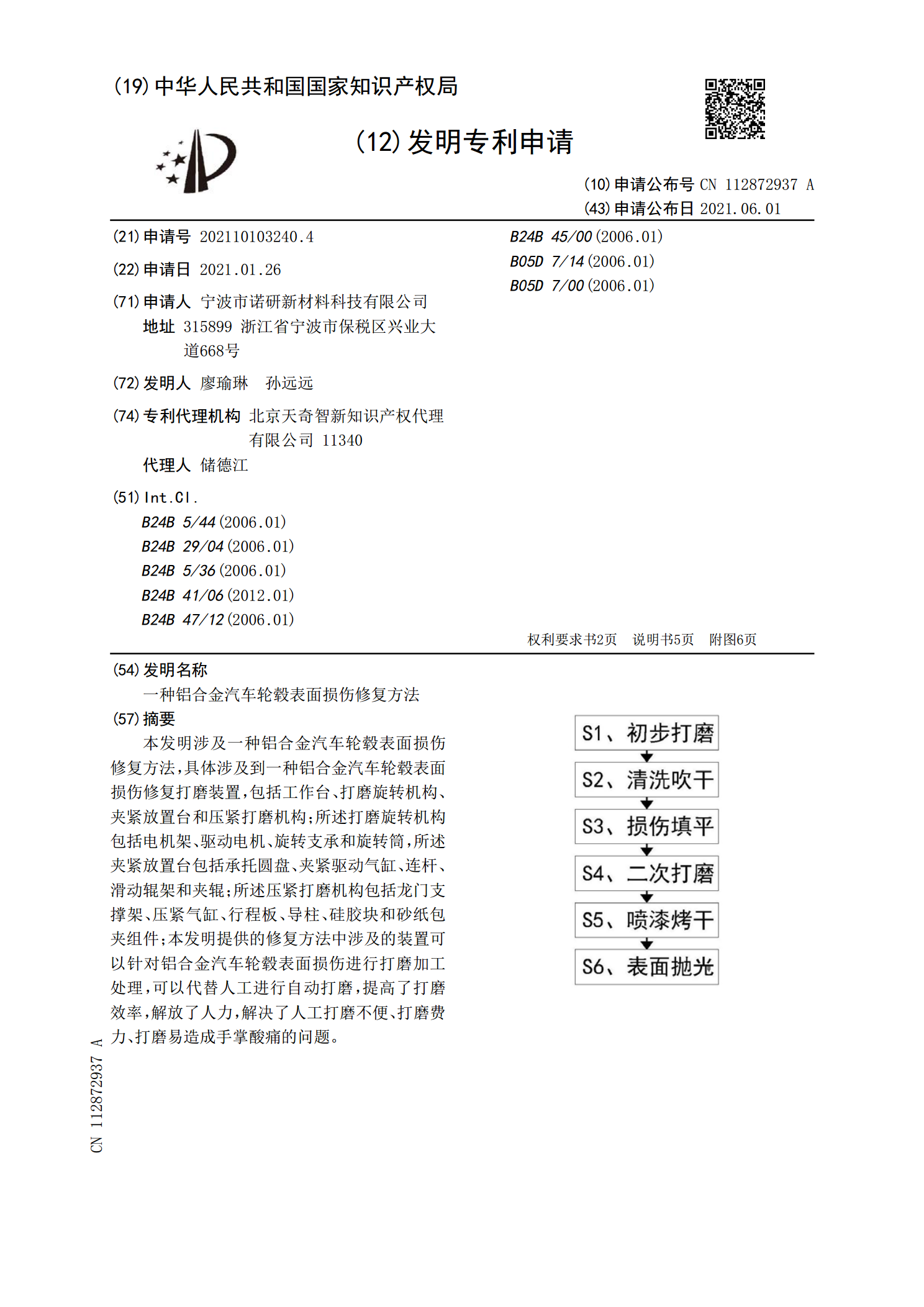

一种铝合金汽车轮毂表面损伤修复方法.pdf

本发明涉及一种铝合金汽车轮毂表面损伤修复方法,具体涉及到一种铝合金汽车轮毂表面损伤修复打磨装置,包括工作台、打磨旋转机构、夹紧放置台和压紧打磨机构;所述打磨旋转机构包括电机架、驱动电机、旋转支承和旋转筒,所述夹紧放置台包括承托圆盘、夹紧驱动气缸、连杆、滑动辊架和夹辊;所述压紧打磨机构包括龙门支撑架、压紧气缸、行程板、导柱、硅胶块和砂纸包夹组件;本发明提供的修复方法中涉及的装置可以针对铝合金汽车轮毂表面损伤进行打磨加工处理,可以代替人工进行自动打磨,提高了打磨效率,解放了人力,解决了人工打磨不便、打磨费力、