一种高压涡轮导向叶片气膜孔激光加工方法.pdf

小长****6淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高压涡轮导向叶片气膜孔激光加工方法.pdf

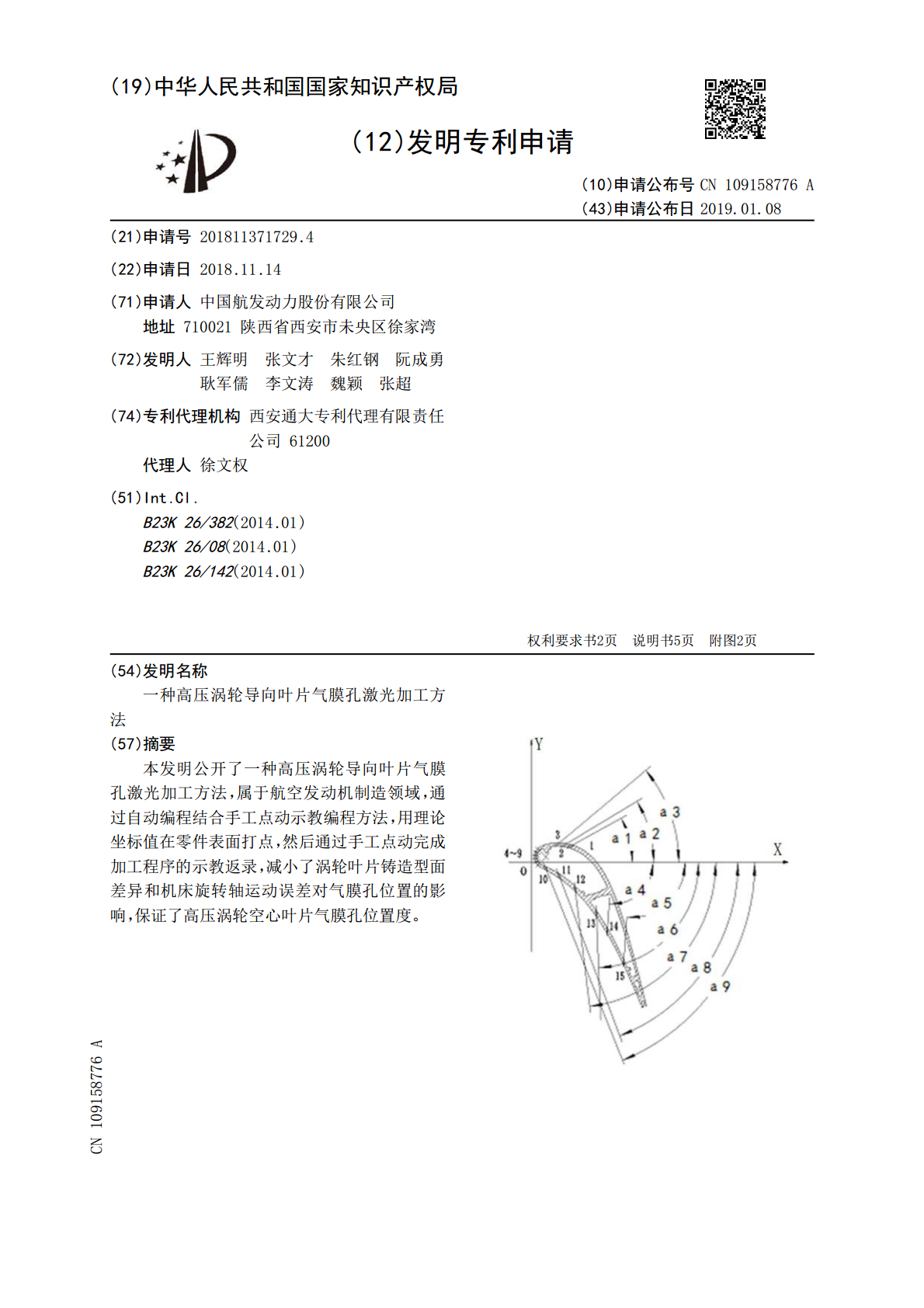

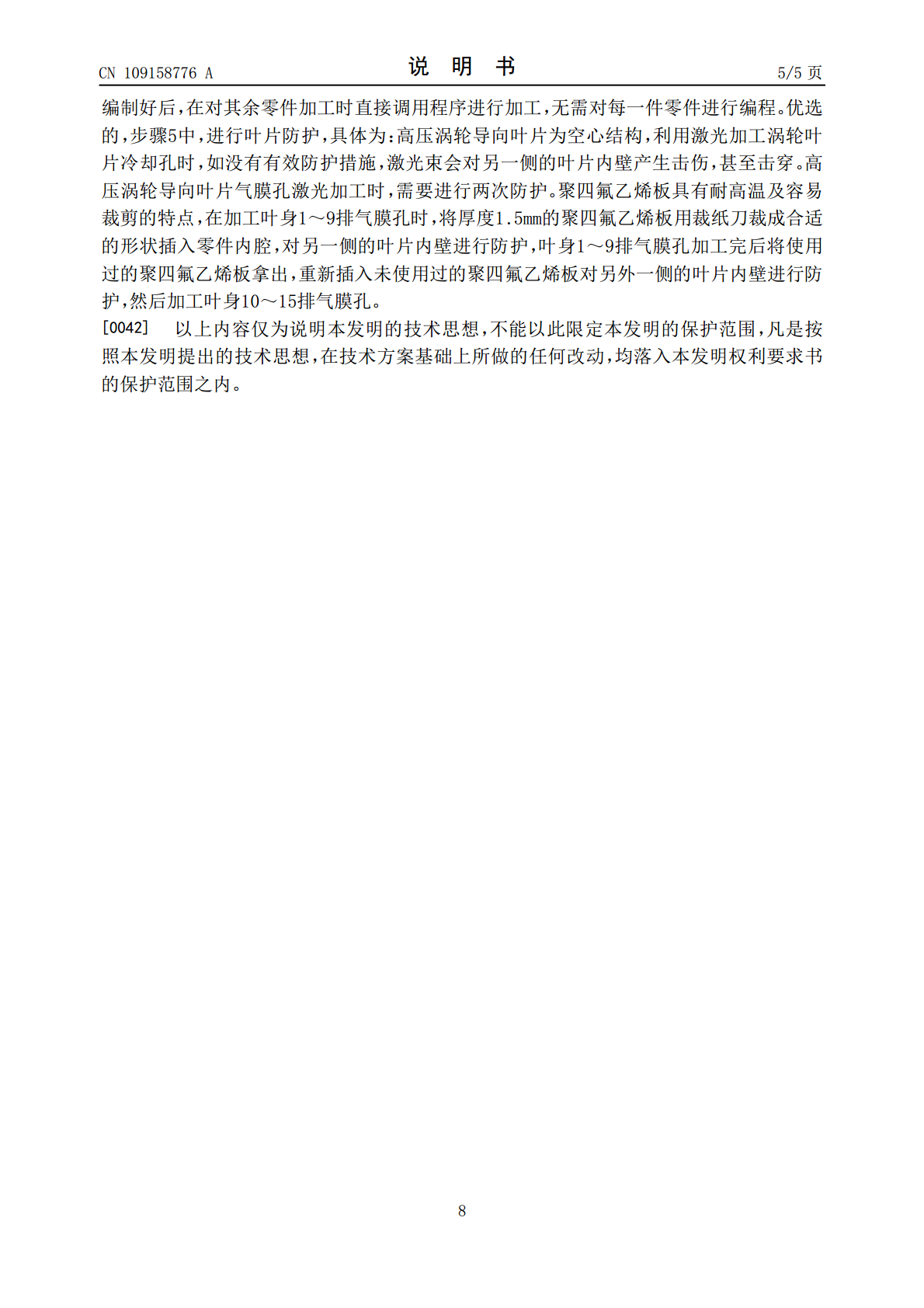

本发明公开了一种高压涡轮导向叶片气膜孔激光加工方法,属于航空发动机制造领域,通过自动编程结合手工点动示教编程方法,用理论坐标值在零件表面打点,然后通过手工点动完成加工程序的示教返录,减小了涡轮叶片铸造型面差异和机床旋转轴运动误差对气膜孔位置的影响,保证了高压涡轮空心叶片气膜孔位置度。

一种涡轮导向叶片锥形气膜孔的精密加工方法.pdf

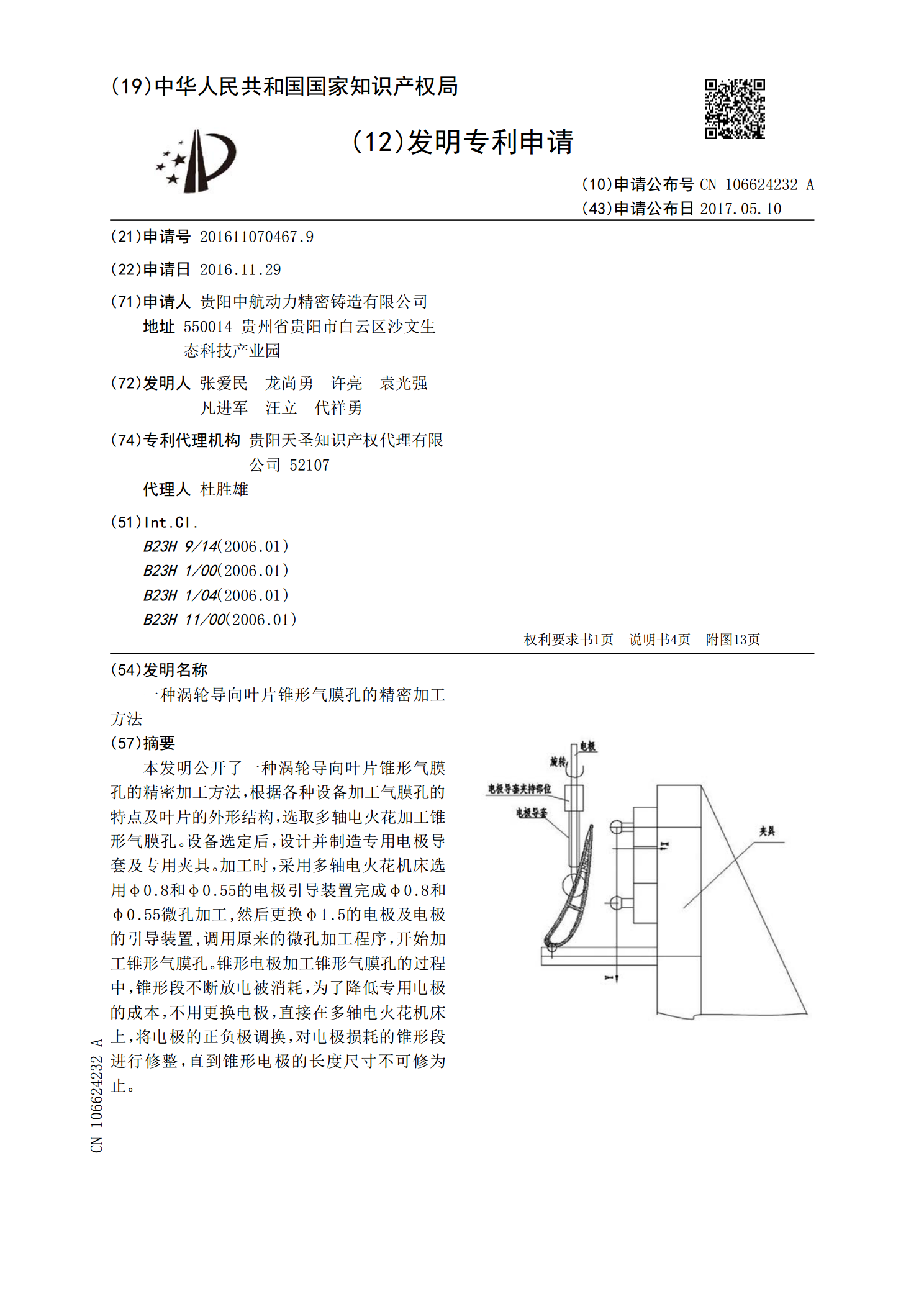

本发明公开了一种涡轮导向叶片锥形气膜孔的精密加工方法,根据各种设备加工气膜孔的特点及叶片的外形结构,选取多轴电火花加工锥形气膜孔。设备选定后,设计并制造专用电极导套及专用夹具。加工时,采用多轴电火花机床选用φ0.8和φ0.55的电极引导装置完成φ0.8和φ0.55微孔加工,然后更换φ1.5的电极及电极的引导装置,调用原来的微孔加工程序,开始加工锥形气膜孔。锥形电极加工锥形气膜孔的过程中,锥形段不断放电被消耗,为了降低专用电极的成本,不用更换电极,直接在多轴电火花机床上,将电极的正负极调换,对电极损耗的锥形

一种激光直接加工涡轮叶片气膜异型孔的方法.pdf

本发明是一种激光直接加工涡轮叶片气膜异型孔的方法,该方法的核心内容是利用二维数控旋转激光加工头的特点,并应用配置二维旋转加工头的多轴数控激光加工机床的RTCP功能,即围绕刀具中心点旋转功能,实现倾斜于材料表面的异型孔(含漏斗状的入口以及圆柱状的出口),一次装夹、定位激光直接自动加工完成。弥补了原有二次加工方式的不足。该方法已经进行了试验验证,加工异型孔的效率、精度均得到明显提高,具备实用条件。该方法不仅应用于航空发动机制造,而且可以推广应用于燃气轮机等民用产品。

一种激光直接加工涡轮叶片气膜异型孔的方法.pdf

本发明是一种激光直接加工涡轮叶片气膜异型孔的方法,该方法的核心内容是利用二维数控旋转激光加工头的特点,并应用配置二维旋转加工头的多轴数控激光加工机床的RTCP功能,即围绕刀具中心点旋转功能,实现倾斜于材料表面的异型孔(含漏斗状的入口以及圆柱状的出口),一次装夹、定位激光直接自动加工完成。弥补了原有二次加工方式的不足。该方法已经进行了试验验证,加工异型孔的效率、精度均得到明显提高,具备实用条件。该方法不仅应用于航空发动机制造,而且可以推广应用于燃气轮机等民用产品。

一种涡轮导向叶片锥形气膜孔加工工艺.pdf

本发明提供了一种涡轮导向叶片锥形气膜孔加工工艺,主要包括如下方法步骤:(1)选择加工方式;(2)设计制造加工电极;(3)设计制造夹具;(4)圆柱形微孔加工;(5)零件装夹:(6)装夹电极及找正;(7)锥形气膜孔加工;(8)修整锥形电极。采用本发明所述的加工工艺,降低了锥形气膜孔的加工难度,从而解决了高压涡轮导向叶片叶身、安装版锥形气膜孔的加工技术难题,有效保证叶片加工生产的进行,大大提高了生产效率,保证产品按期交付,同时提高成品合格率;填补了我国航空涡轮叶片微孔加工行业该项技术的空白。