一种伞齿轮去毛刺模具.pdf

夏萍****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种伞齿轮去毛刺模具.pdf

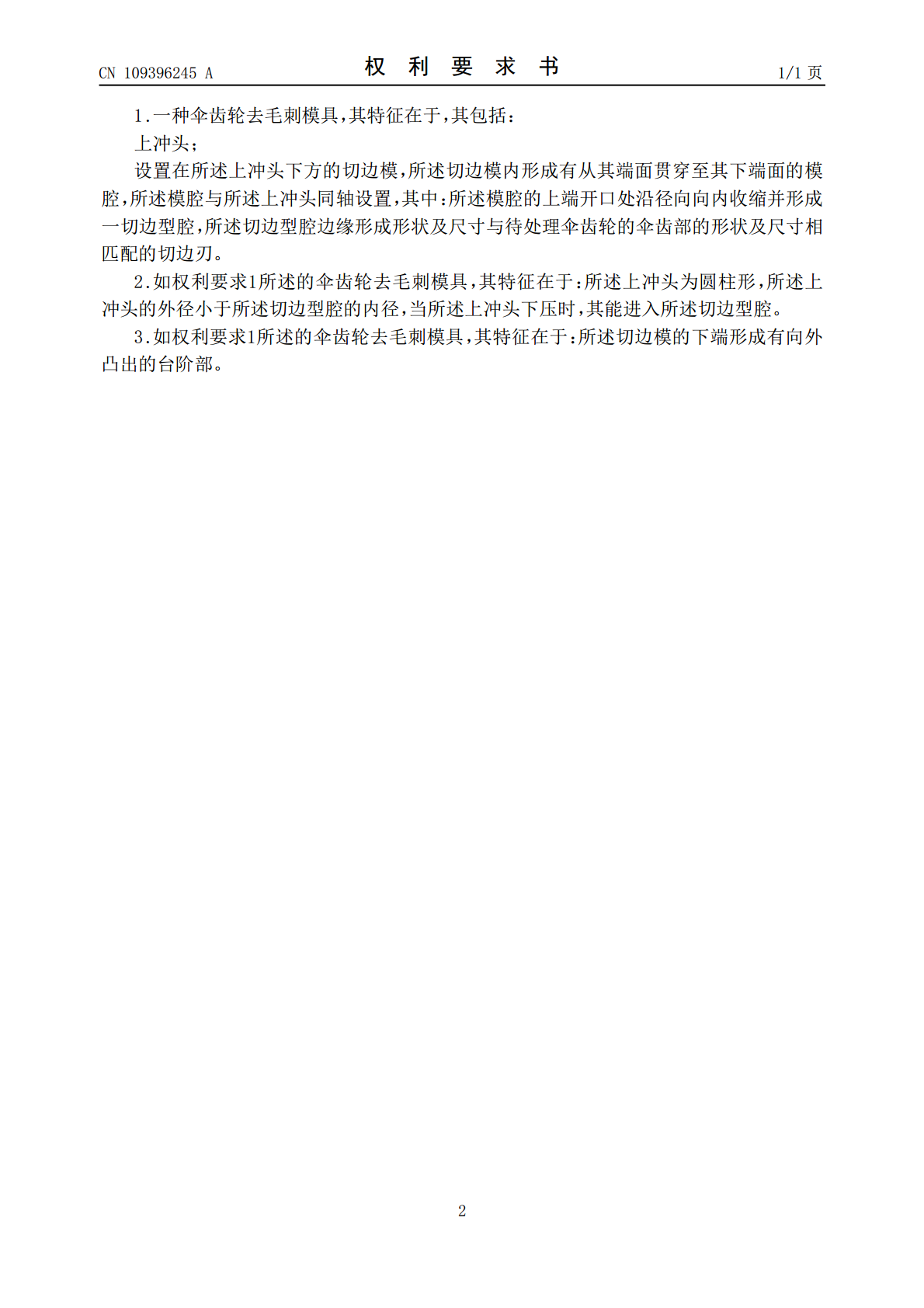

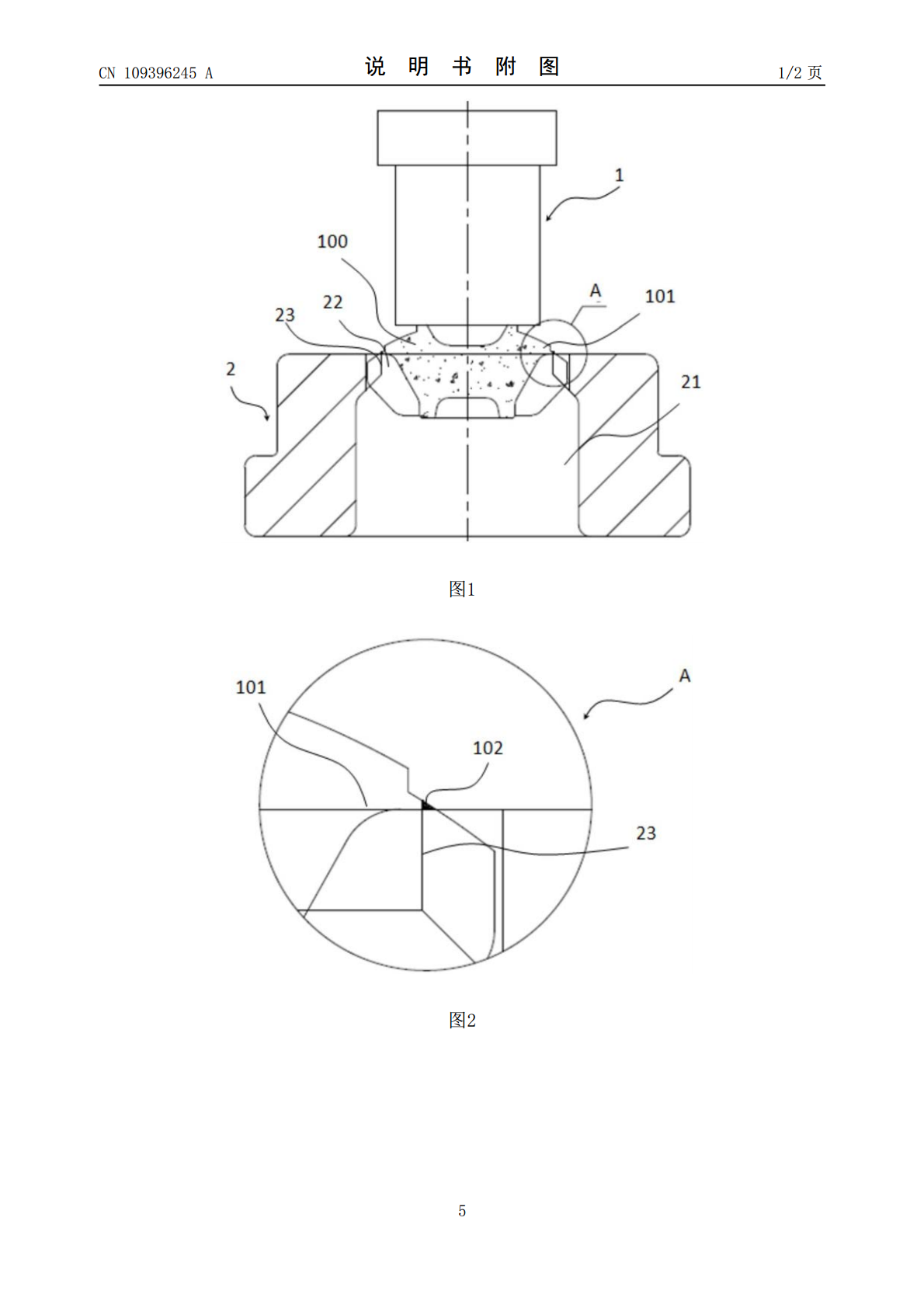

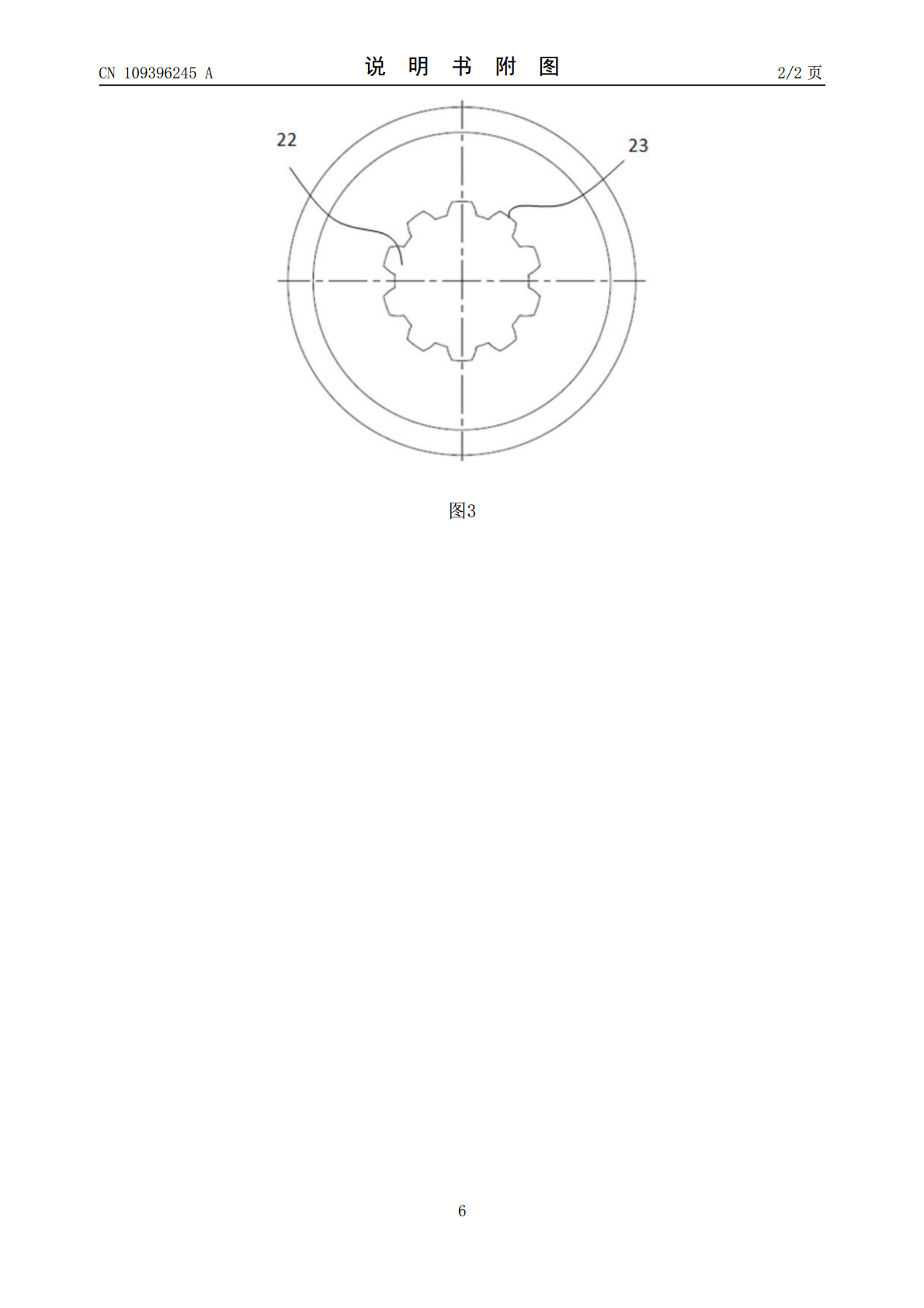

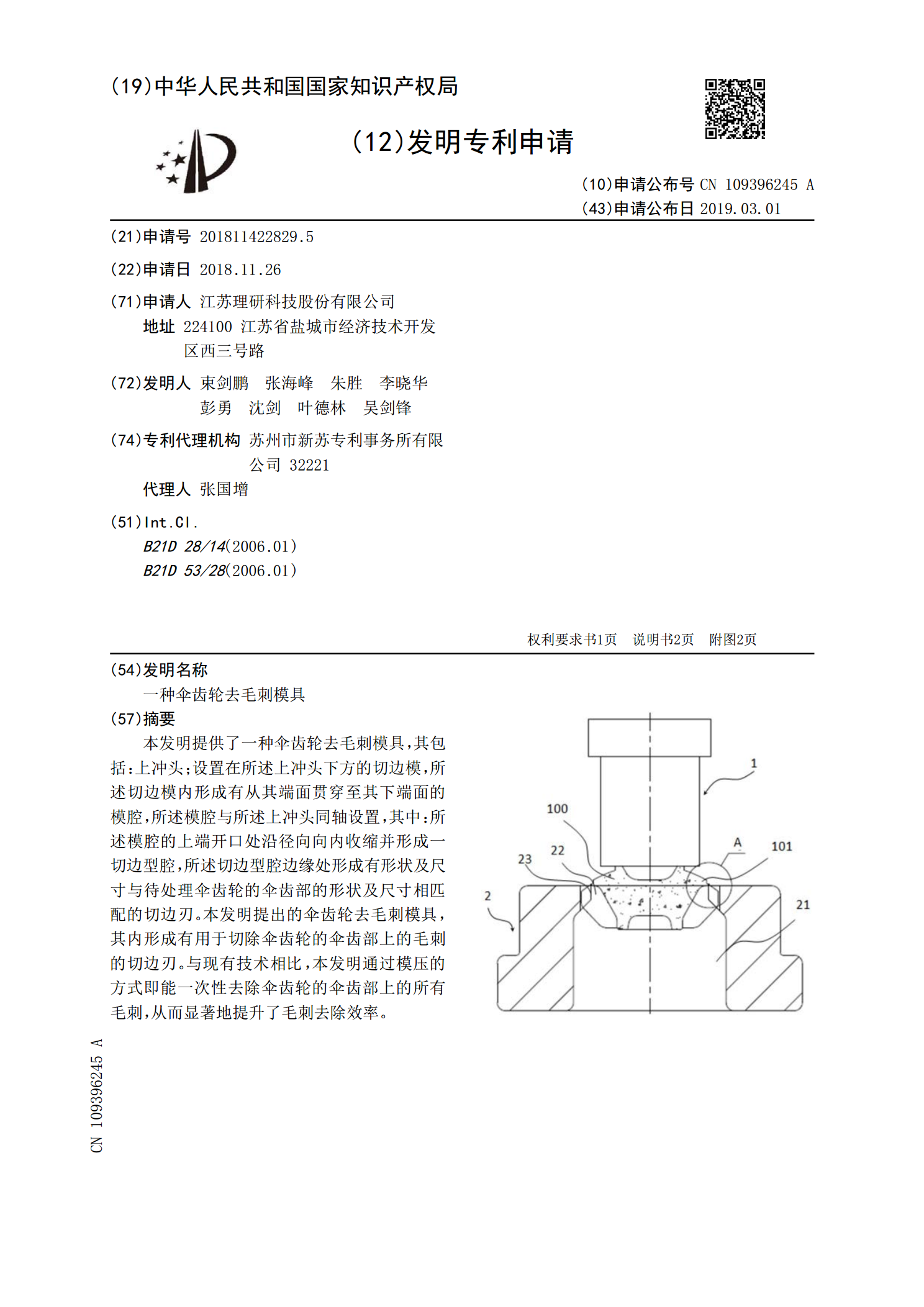

本发明提供了一种伞齿轮去毛刺模具,其包括:上冲头;设置在所述上冲头下方的切边模,所述切边模内形成有从其端面贯穿至其下端面的模腔,所述模腔与所述上冲头同轴设置,其中:所述模腔的上端开口处沿径向向内收缩并形成一切边型腔,所述切边型腔边缘处形成有形状及尺寸与待处理伞齿轮的伞齿部的形状及尺寸相匹配的切边刃。本发明提出的伞齿轮去毛刺模具,其内形成有用于切除伞齿轮的伞齿部上的毛刺的切边刃。与现有技术相比,本发明通过模压的方式即能一次性去除伞齿轮的伞齿部上的所有毛刺,从而显著地提升了毛刺去除效率。

一种风机叶轮模具内部的去毛刺装置.pdf

本发明公开了一种风机叶轮模具内部的去毛刺装置,包含横向设置的一安装板,所述的安装板底部设置有若干个圆形定位孔,且所述的安装板上部通过所述的定位孔安装一底座,所述的凹槽和所述的凸台内部均设置一固定孔,所述的放置槽内部通过所述的固定孔卡接有若干个第一打磨柱和第二打磨柱,所述的第一打磨柱和所述的第二打磨柱两端均连接一旋转轴。使用者直接将叶轮模具放在放置槽内部,放置槽内部的第一打磨柱和第二打磨柱直接与叶轮模具内部接触,启动加工机械,带动固定孔内部的旋转轴转动,不断打磨叶轮模具内部,使模具内部的毛刺去除。放置槽内部

一种去毛刺装置及去毛刺机.pdf

本发明公开了一种去毛刺装置,包括主轴机构、动力电机、毛刷;主轴机构安装在动力电机上,毛刷安装在主轴机构上;主轴机构包括主轴轴套,主轴轴套内设有联轴器、毛刷主轴、深沟球轴承、角接触球轴承;主轴机构中,通过联轴器将动力电机与毛刷主轴相连,毛刷主轴外套设深沟球轴承、角接触球轴承,毛刷主轴顶部固定毛刷。本发明还公开了一种去毛刺机,包括机壳,机壳上相对的设置有上下两个去毛刺装置。本发明的一种去毛刺装置及去毛刺机,能在毛刷刷毛刺时承受较高的转速,又能提高对轮毂的压力,使毛刷对轮毂的刷毛刺效果大大提升,而且还能保护电机

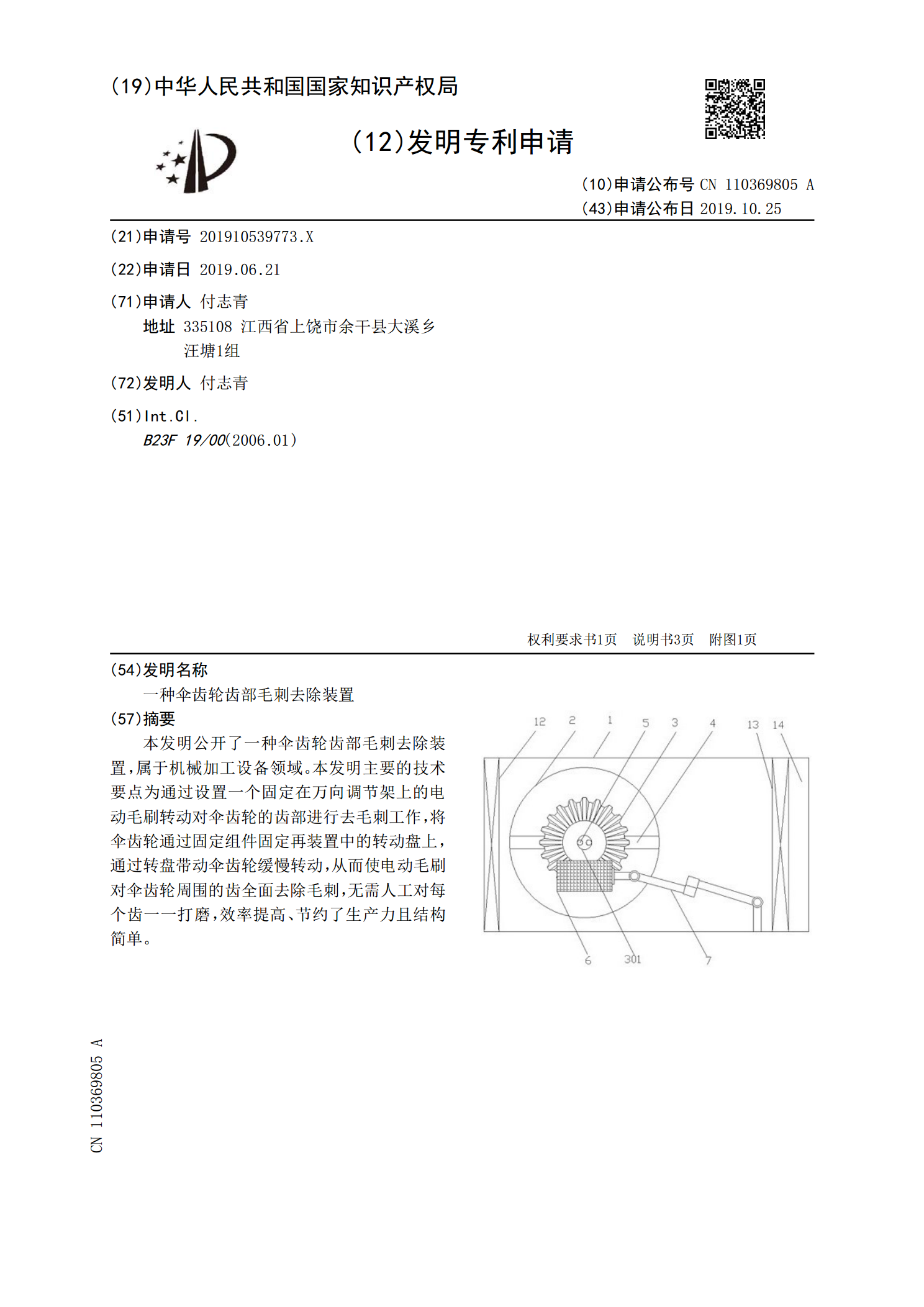

一种伞齿轮齿部毛刺去除装置.pdf

本发明公开了一种伞齿轮齿部毛刺去除装置,属于机械加工设备领域。本发明主要的技术要点为通过设置一个固定在万向调节架上的电动毛刷转动对伞齿轮的齿部进行去毛刺工作,将伞齿轮通过固定组件固定再装置中的转动盘上,通过转盘带动伞齿轮缓慢转动,从而使电动毛刷对伞齿轮周围的齿全面去除毛刺,无需人工对每个齿一一打磨,效率提高、节约了生产力且结构简单。

一种去毛刺轮、去毛刺轮组及钢带去毛刺装置.pdf

本发明针对现有技术毛剌机结构复杂、占地面积大的不足,提供一种去毛剌轮和去毛刺轮组、钢带去毛刺装置,所述去毛刺轮为槽轮,去毛刺轮的轮槽设置有挡边,挡边和槽底间通过连接面连接;本发明的去毛刺轮组,由去毛刺轮和支撑轮组成,所述支撑轮为平轮,支撑轮和去毛刺轮的轴线平行设置,支撑轮的轮体厚度与去毛刺轮的轮槽的开口尺寸相匹配,支撑轮的轮体径向端部与轮槽嵌入式配合连接钢带去毛刺装置,采用本发明结构的去毛剌轮和去毛刺轮组、钢带去毛刺装置无需再另行设置导向轮,可简化去毛刺装置的结构,节约场地。