一种伞齿轮齿部毛刺去除装置.pdf

书生****瑞梦

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

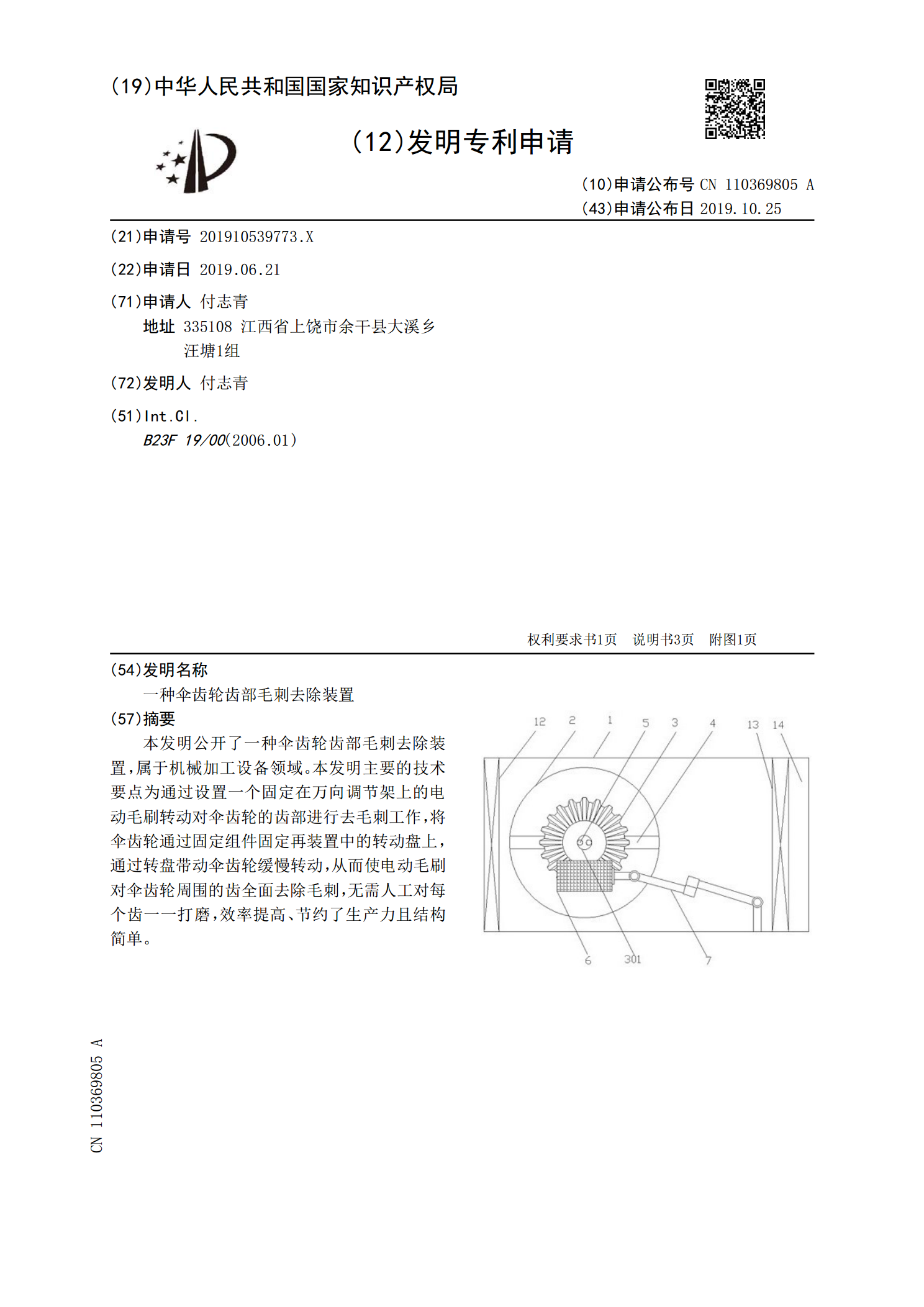

一种伞齿轮齿部毛刺去除装置.pdf

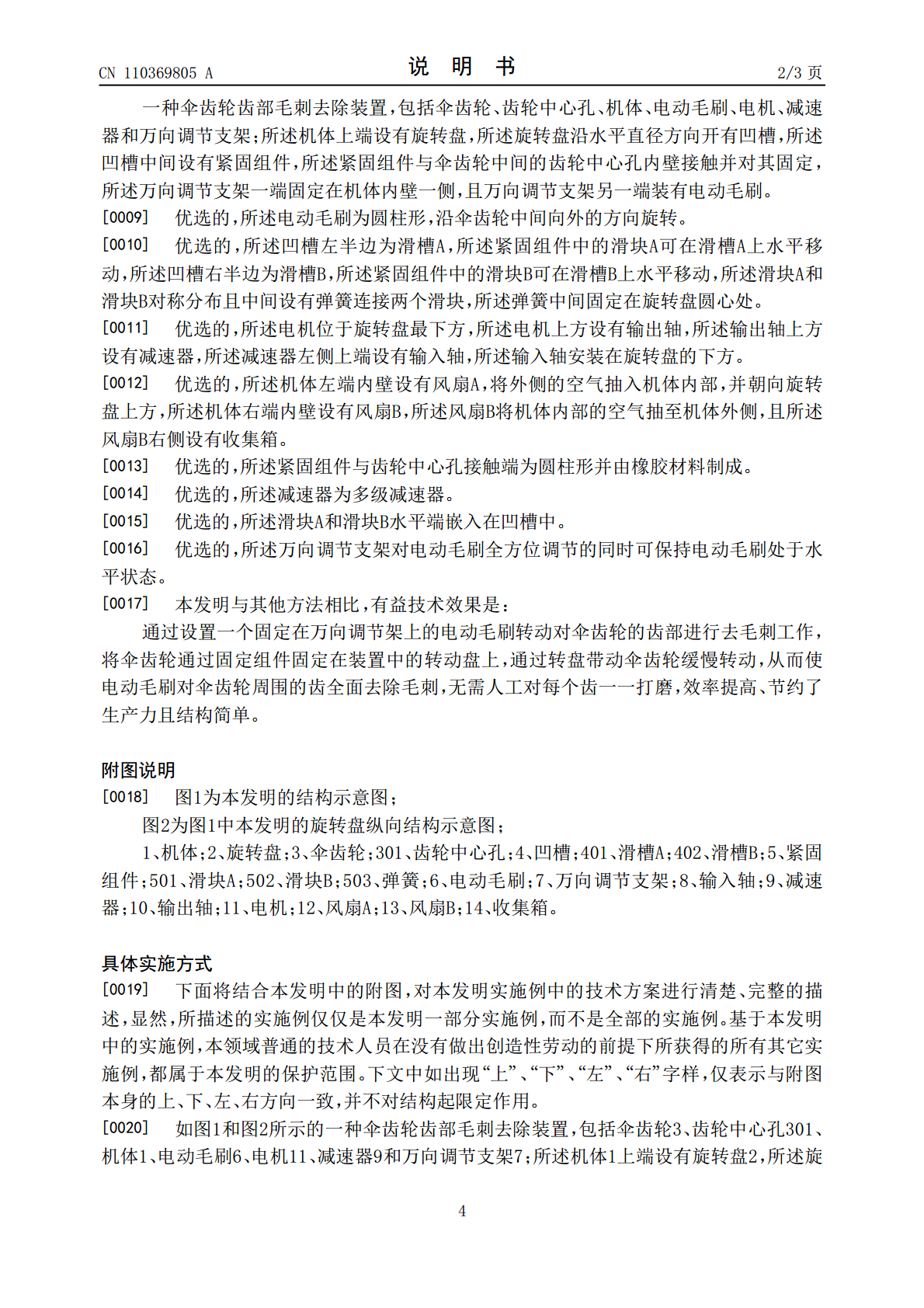

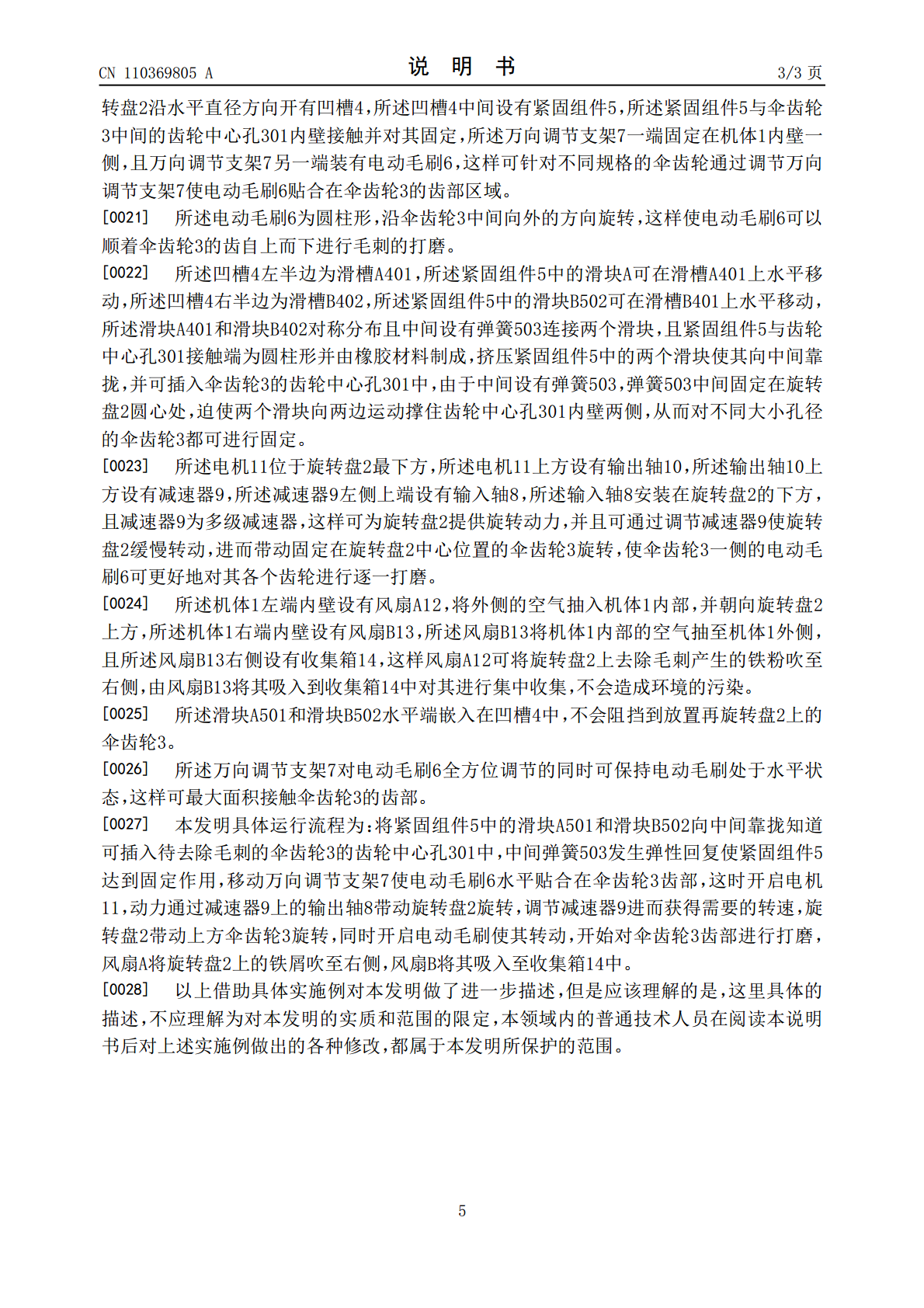

本发明公开了一种伞齿轮齿部毛刺去除装置,属于机械加工设备领域。本发明主要的技术要点为通过设置一个固定在万向调节架上的电动毛刷转动对伞齿轮的齿部进行去毛刺工作,将伞齿轮通过固定组件固定再装置中的转动盘上,通过转盘带动伞齿轮缓慢转动,从而使电动毛刷对伞齿轮周围的齿全面去除毛刺,无需人工对每个齿一一打磨,效率提高、节约了生产力且结构简单。

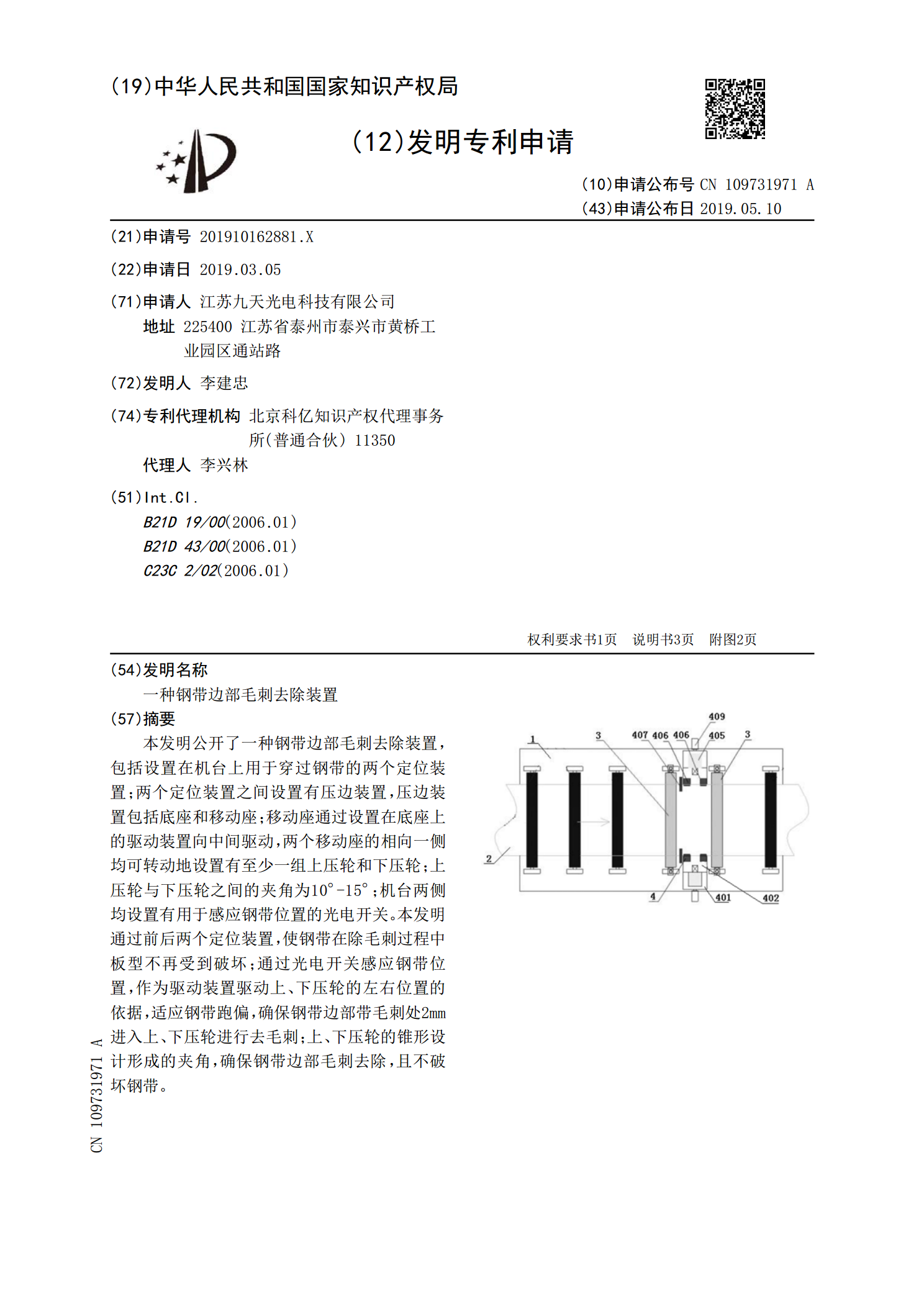

一种钢带边部毛刺去除装置.pdf

本发明公开了一种钢带边部毛刺去除装置,包括设置在机台上用于穿过钢带的两个定位装置;两个定位装置之间设置有压边装置,压边装置包括底座和移动座;移动座通过设置在底座上的驱动装置向中间驱动,两个移动座的相向一侧均可转动地设置有至少一组上压轮和下压轮;上压轮与下压轮之间的夹角为10°‑15°;机台两侧均设置有用于感应钢带位置的光电开关。本发明通过前后两个定位装置,使钢带在除毛刺过程中板型不再受到破坏;通过光电开关感应钢带位置,作为驱动装置驱动上、下压轮的左右位置的依据,适应钢带跑偏,确保钢带边部带毛刺处2mm进入

滚齿毛刺的去除方法.pdf

本发明公开了一种滚齿毛刺的去除方法,涉及工艺装备战制造技术领域,包括有支撑筒,所述支撑筒设有伸出其支撑筒顶部的导杆,所述导杆具有通过压缩弹簧活动压装在所述支撑筒内的导杆部和伸出所述支撑筒顶部的刀杆安装部;所述刀杆安装部上设有方孔并通过该方孔装有设有刀盘的刀杆。较之现有技术,本发明可以解决现有齿轮滚齿后端面的毛刺难去除和成本高的问题。

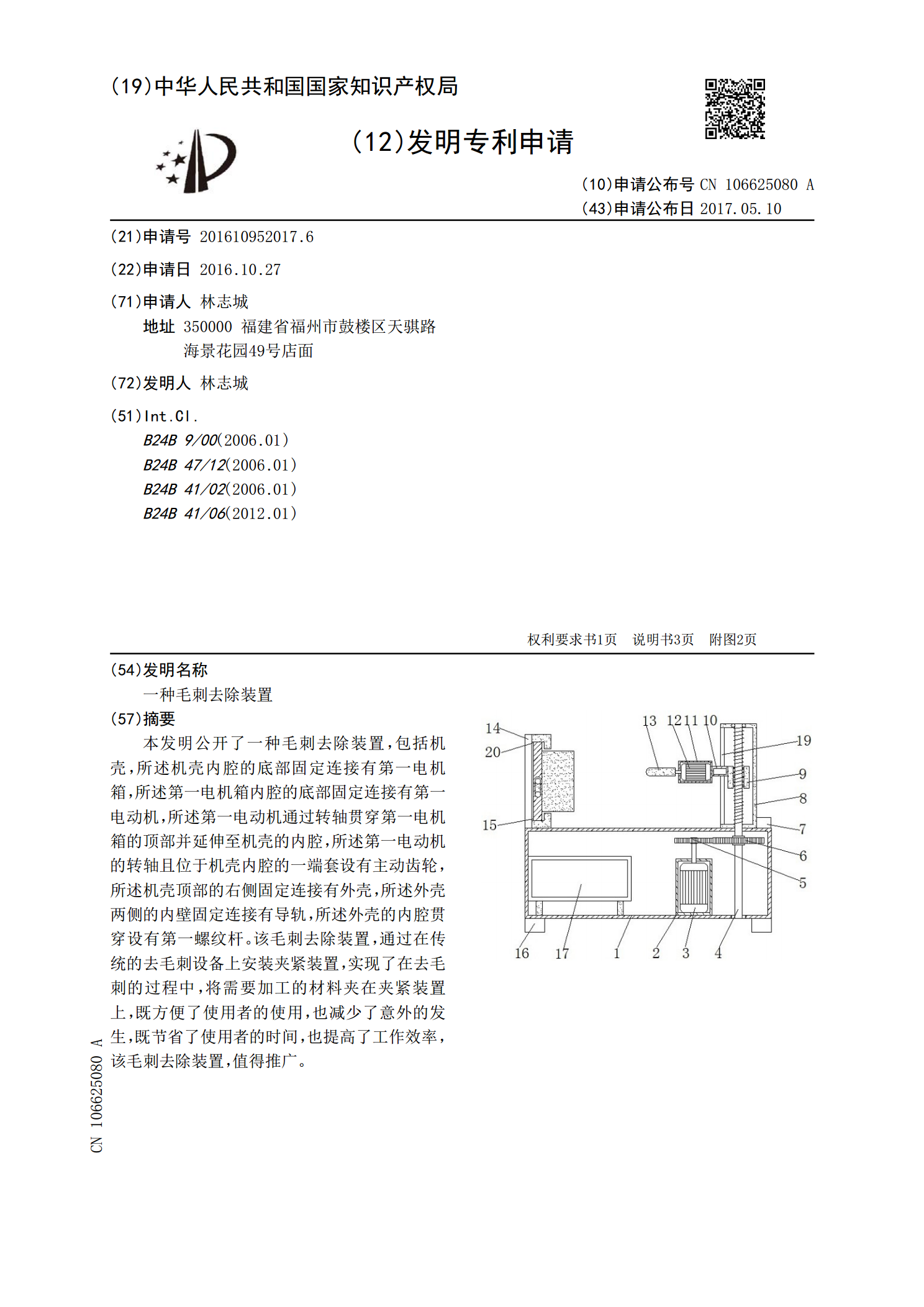

一种毛刺去除装置.pdf

本发明公开了一种毛刺去除装置,包括机壳,所述机壳内腔的底部固定连接有第一电机箱,所述第一电机箱内腔的底部固定连接有第一电动机,所述第一电动机通过转轴贯穿第一电机箱的顶部并延伸至机壳的内腔,所述第一电动机的转轴且位于机壳内腔的一端套设有主动齿轮,所述机壳顶部的右侧固定连接有外壳,所述外壳两侧的内壁固定连接有导轨,所述外壳的内腔贯穿设有第一螺纹杆。该毛刺去除装置,通过在传统的去毛刺设备上安装夹紧装置,实现了在去毛刺的过程中,将需要加工的材料夹在夹紧装置上,既方便了使用者的使用,也减少了意外的发生,既节省了使用

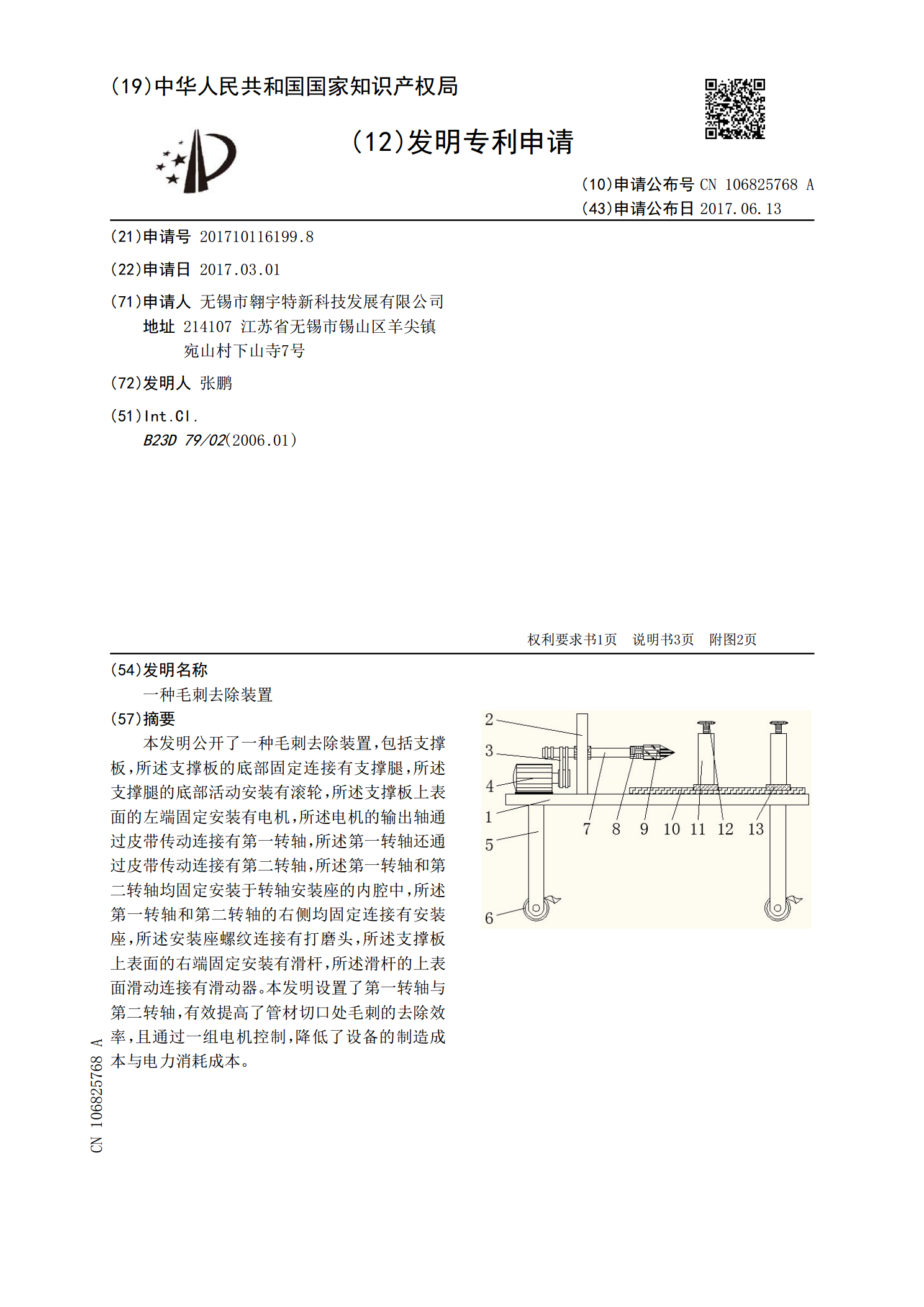

一种毛刺去除装置.pdf

本发明公开了一种毛刺去除装置,包括支撑板,所述支撑板的底部固定连接有支撑腿,所述支撑腿的底部活动安装有滚轮,所述支撑板上表面的左端固定安装有电机,所述电机的输出轴通过皮带传动连接有第一转轴,所述第一转轴还通过皮带传动连接有第二转轴,所述第一转轴和第二转轴均固定安装于转轴安装座的内腔中,所述第一转轴和第二转轴的右侧均固定连接有安装座,所述安装座螺纹连接有打磨头,所述支撑板上表面的右端固定安装有滑杆,所述滑杆的上表面滑动连接有滑动器。本发明设置了第一转轴与第二转轴,有效提高了管材切口处毛刺的去除效率,且通过一