一种注塑模具齿轮成型与脱模装置及其注塑设备.pdf

努力****凌芹

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

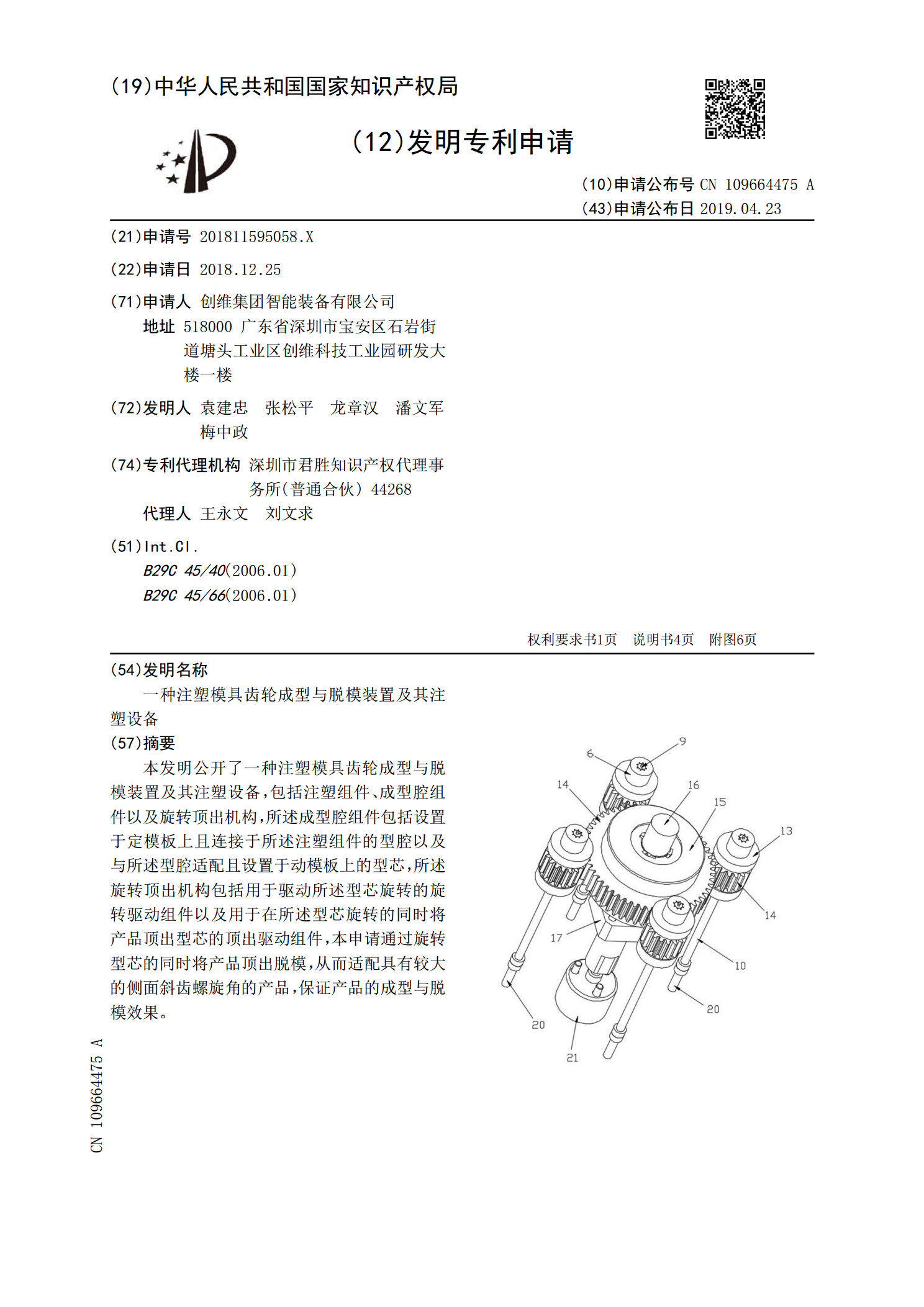

一种注塑模具齿轮成型与脱模装置及其注塑设备.pdf

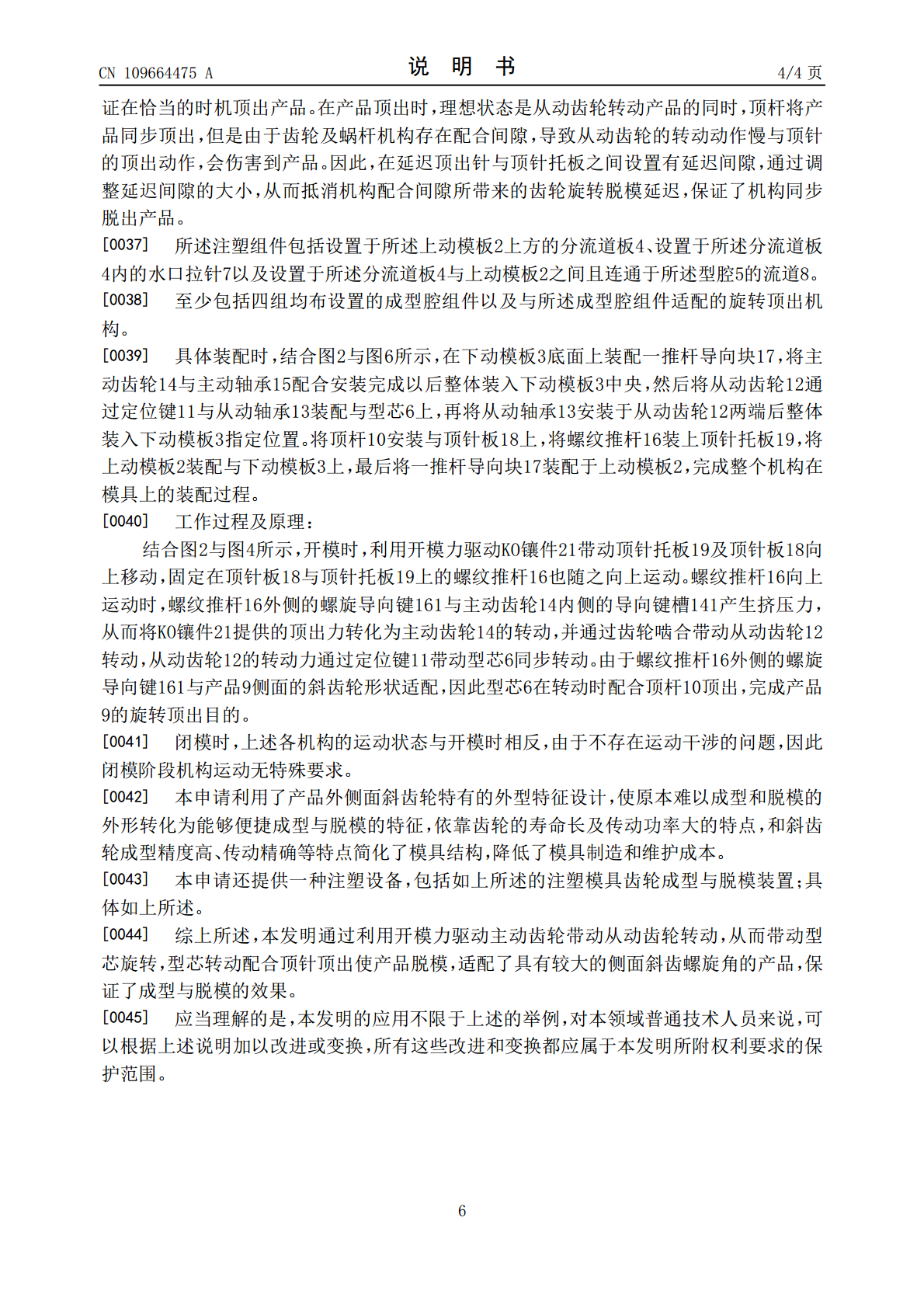

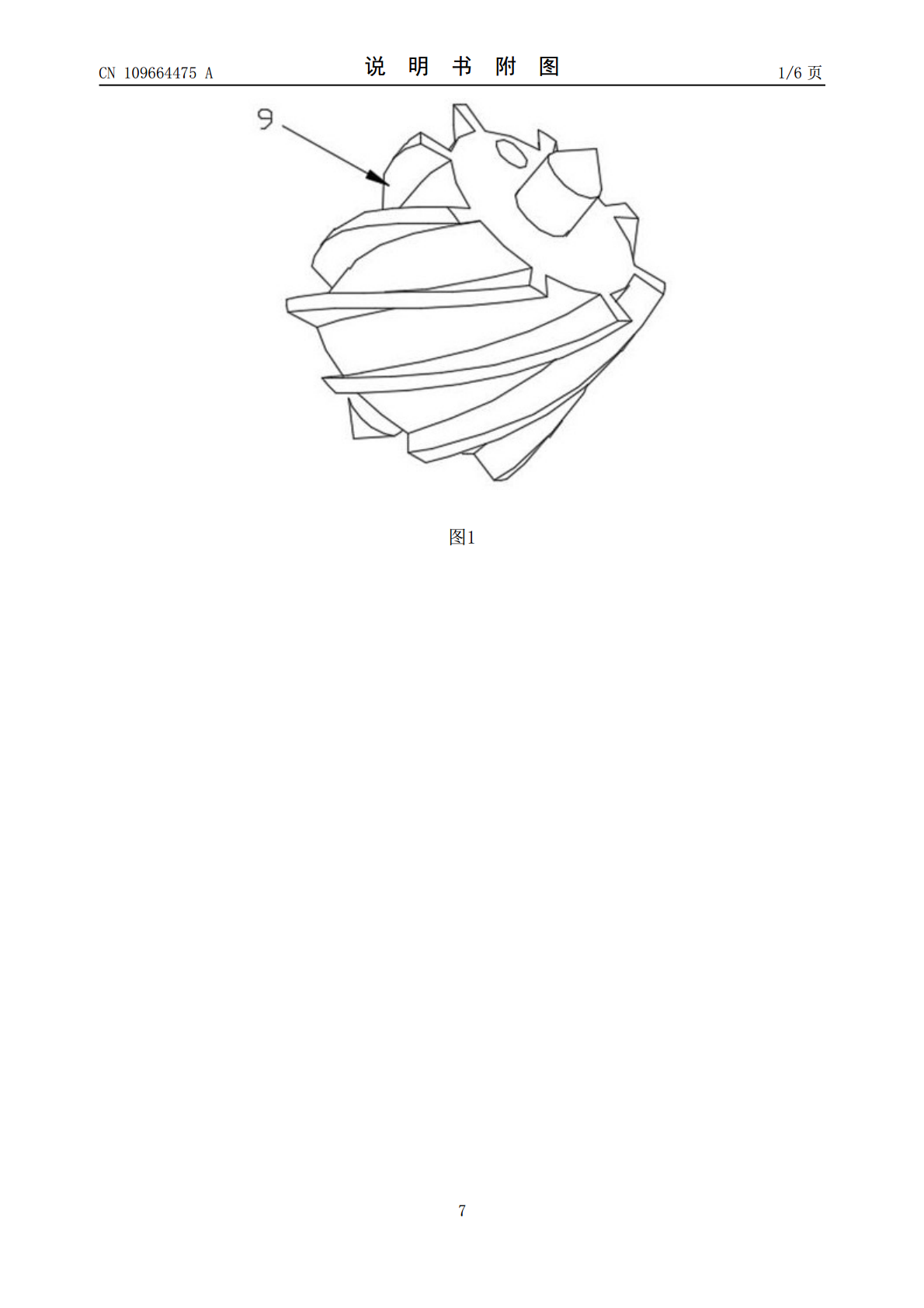

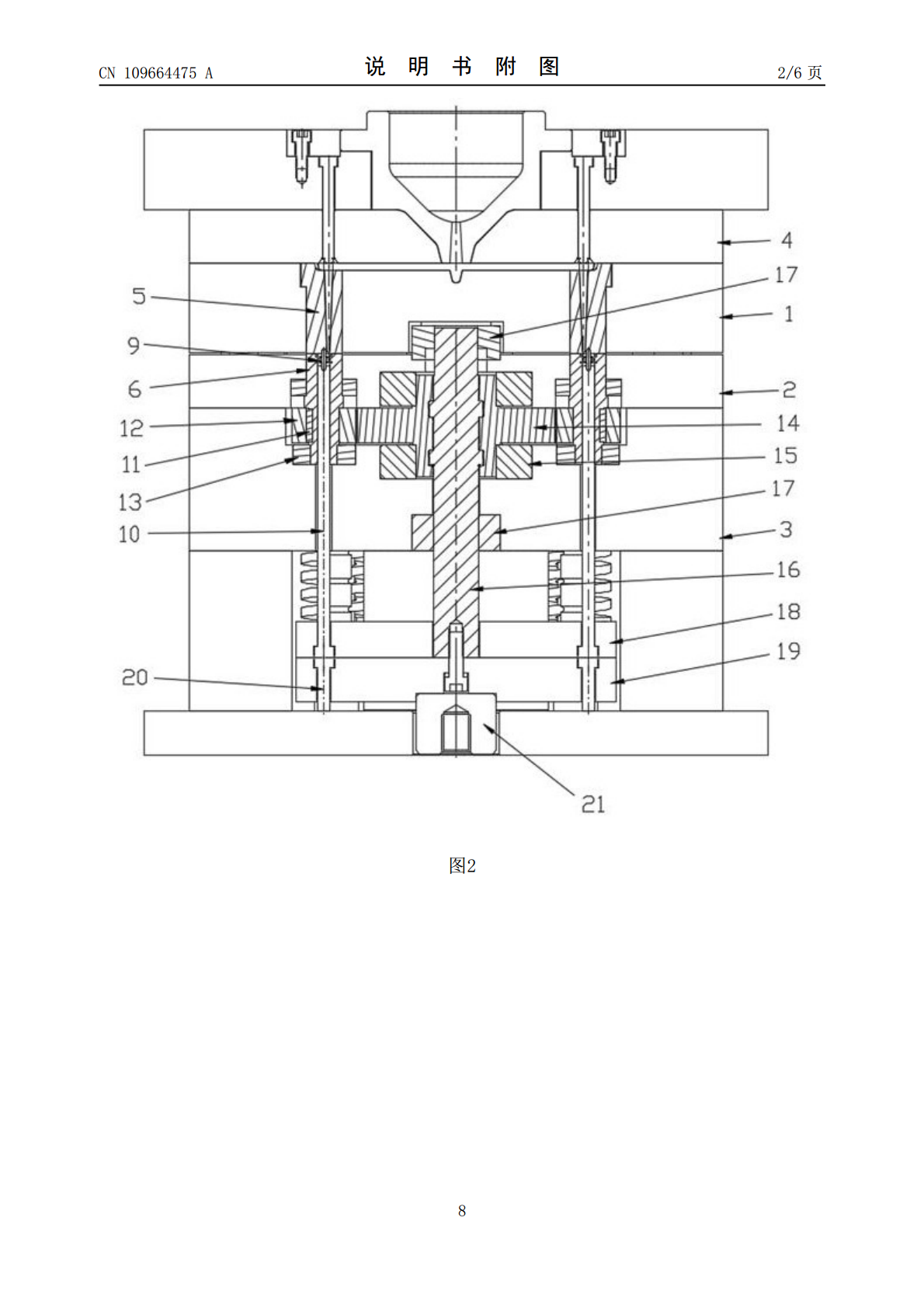

本发明公开了一种注塑模具齿轮成型与脱模装置及其注塑设备,包括注塑组件、成型腔组件以及旋转顶出机构,所述成型腔组件包括设置于定模板上且连接于所述注塑组件的型腔以及与所述型腔适配且设置于动模板上的型芯,所述旋转顶出机构包括用于驱动所述型芯旋转的旋转驱动组件以及用于在所述型芯旋转的同时将产品顶出型芯的顶出驱动组件,本申请通过旋转型芯的同时将产品顶出脱模,从而适配具有较大的侧面斜齿螺旋角的产品,保证产品的成型与脱模效果。

一种斜齿轮注塑模具的螺旋脱模装置.pdf

本发明公开了一种斜齿轮注塑模具的螺旋脱模装置,包括旋转型腔(1)、动模载板(2)、压板(3)、A轴承(4)、B轴承(4)、司筒(5)。本发明采用由上述构件组成的装置,旋转型腔的型腔侧壁设有成型斜齿轮制品的斜齿型面称为斜齿腔,旋转型腔通过A轴承、B轴承可转动设置在动模载板和压板之间,司筒的芯杆的上部作为定位直齿嵌件的穿芯位于所述斜齿腔的中心,芯杆的下端与动模的底板固定连接,司筒的套筒的上端位于斜齿腔下方的嵌件孔的底部,套筒部下端与动模的顶板固定连接,通过由直行的斜齿轮制品带动旋转型腔作旋转运动的技术方案,使

一种汽车注塑齿轮的注塑成型装置及注塑成型方法.pdf

本发明提供一种汽车注塑齿轮的注塑成型装置及注塑成型方法,涉及汽车齿轮生产领域,包括底座,所述底座的上方设置有出料机构,所述出料机构的上方设置有用于冷却齿轮的多个冷却成型机构,且多个冷却成型机构等间距设置,所述冷却成型机构的一侧设置有用于将冷却成型机构上冷却完成的齿轮放到出料机构上的驱动机构,驱动机构包括侧板、电机、转盘,所述侧板与底座固定连接,所述侧板上转动连接有转盘,所述侧板上安装有用于驱动转盘旋转的电机。该汽车注塑齿轮的注塑成型装置,通过驱动机构的设置,只需要通过电机控制转盘转动一周,便可以将冷却成型

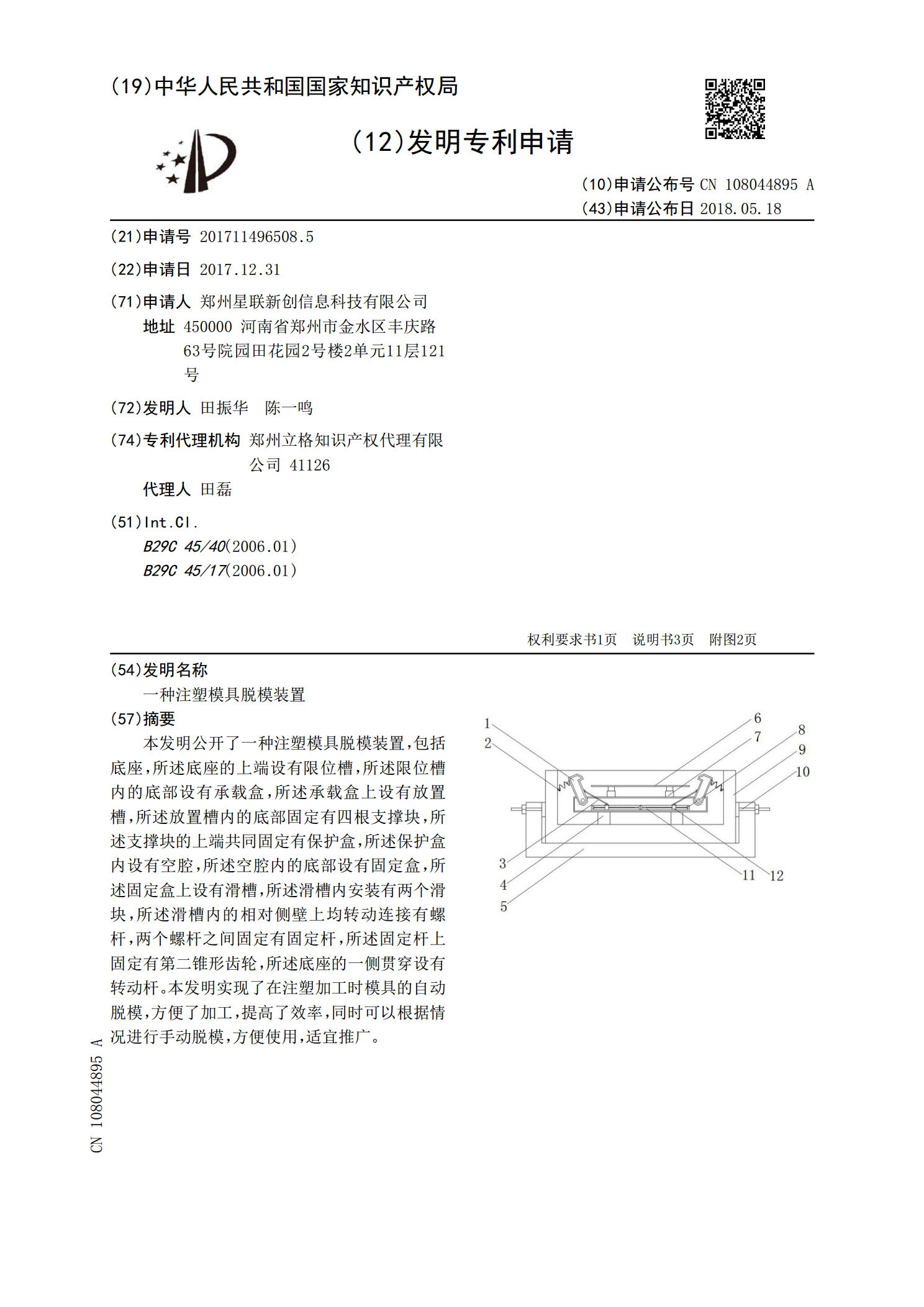

一种注塑模具脱模装置.pdf

本发明公开了一种注塑模具脱模装置,包括底座,所述底座的上端设有限位槽,所述限位槽内的底部设有承载盒,所述承载盒上设有放置槽,所述放置槽内的底部固定有四根支撑块,所述支撑块的上端共同固定有保护盒,所述保护盒内设有空腔,所述空腔内的底部设有固定盒,所述固定盒上设有滑槽,所述滑槽内安装有两个滑块,所述滑槽内的相对侧壁上均转动连接有螺杆,两个螺杆之间固定有固定杆,所述固定杆上固定有第二锥形齿轮,所述底座的一侧贯穿设有转动杆。本发明实现了在注塑加工时模具的自动脱模,方便了加工,提高了效率,同时可以根据情况进行手动脱

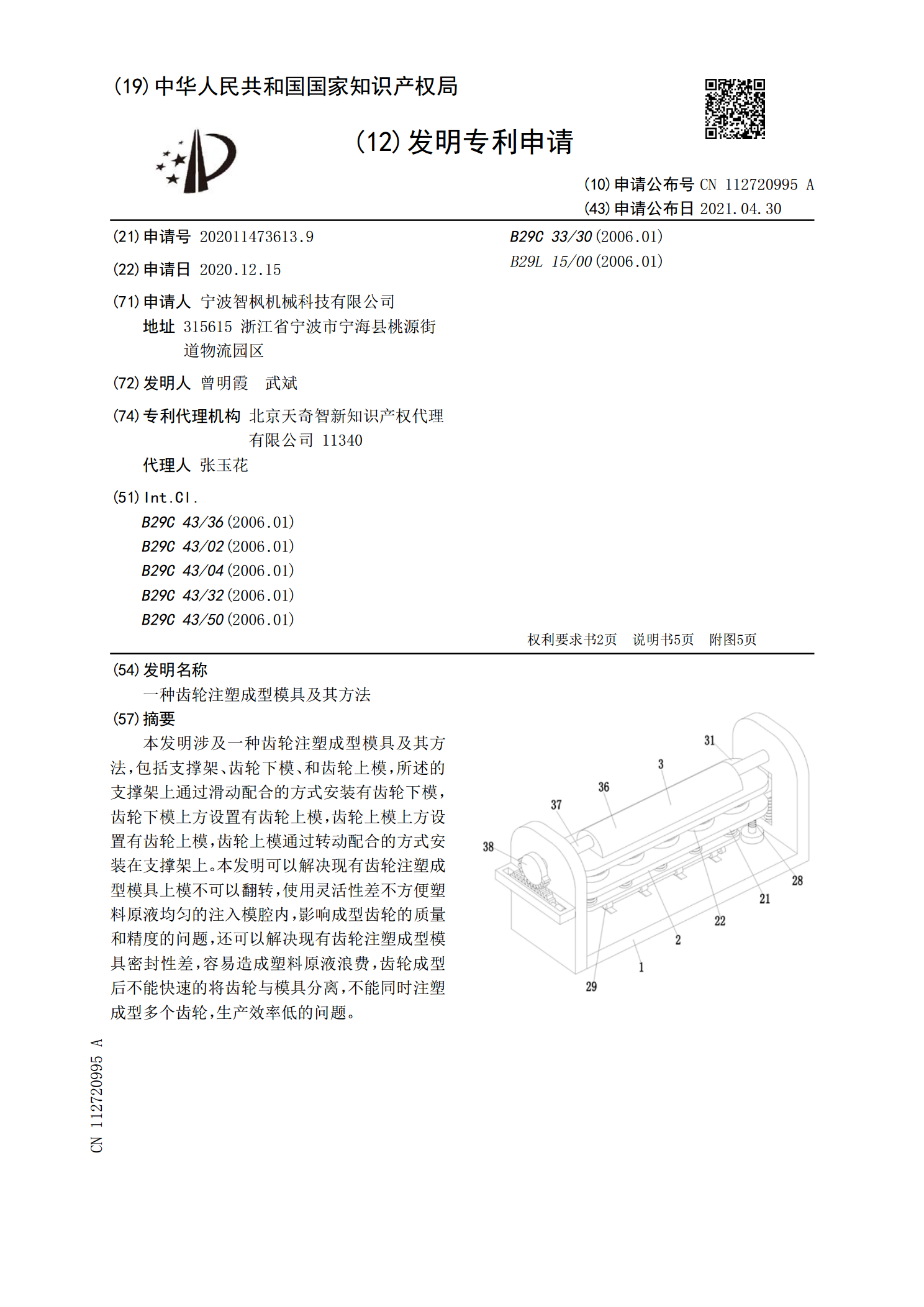

一种齿轮注塑成型模具及其方法.pdf

本发明涉及一种齿轮注塑成型模具及其方法,包括支撑架、齿轮下模、和齿轮上模,所述的支撑架上通过滑动配合的方式安装有齿轮下模,齿轮下模上方设置有齿轮上模,齿轮上模上方设置有齿轮上模,齿轮上模通过转动配合的方式安装在支撑架上。本发明可以解决现有齿轮注塑成型模具上模不可以翻转,使用灵活性差不方便塑料原液均匀的注入模腔内,影响成型齿轮的质量和精度的问题,还可以解决现有齿轮注塑成型模具密封性差,容易造成塑料原液浪费,齿轮成型后不能快速的将齿轮与模具分离,不能同时注塑成型多个齿轮,生产效率低的问题。