一种加工蜗轮滚齿的对刀方法.pdf

阳炎****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种加工蜗轮滚齿的对刀方法.pdf

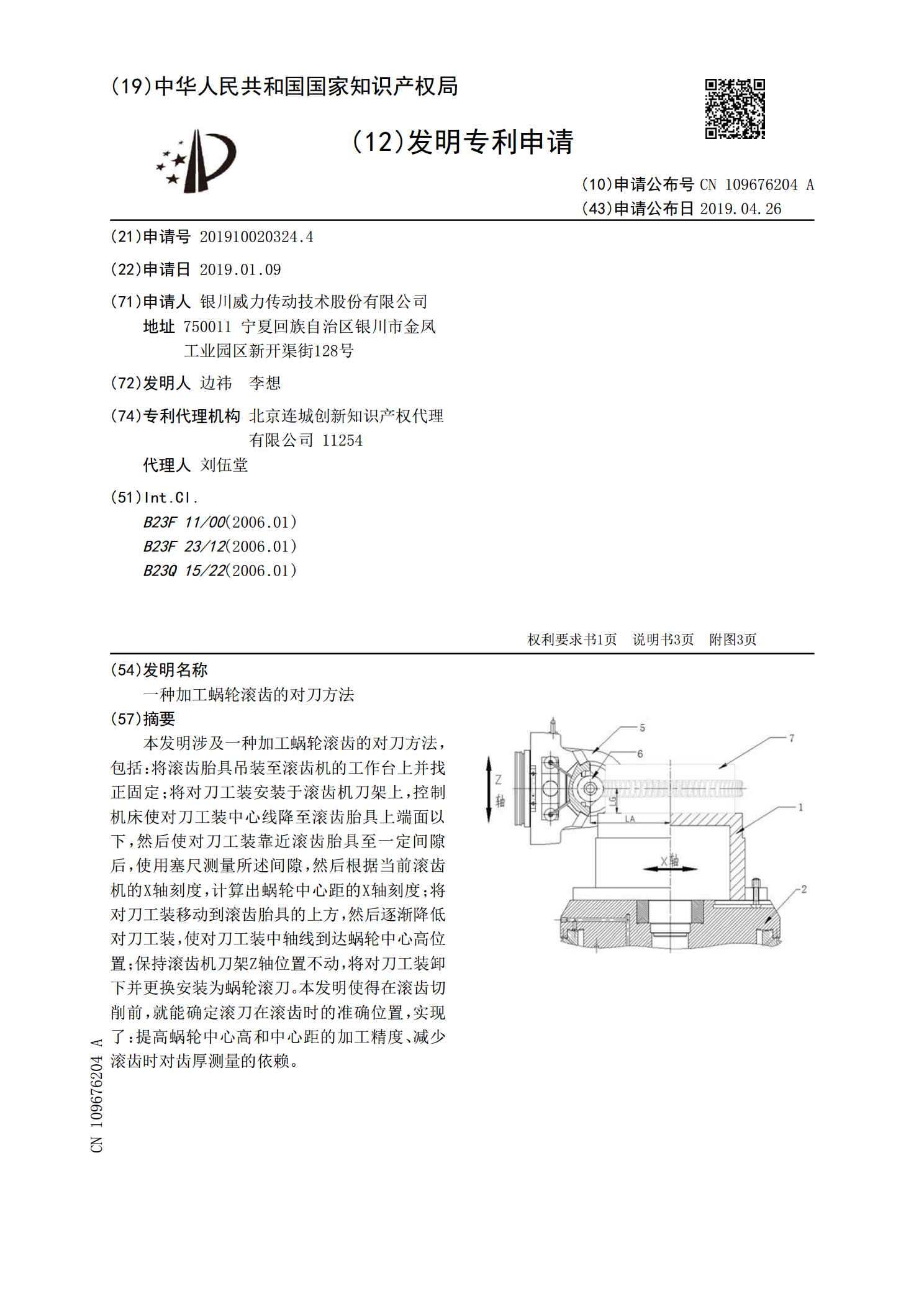

本发明涉及一种加工蜗轮滚齿的对刀方法,包括:将滚齿胎具吊装至滚齿机的工作台上并找正固定;将对刀工装安装于滚齿机刀架上,控制机床使对刀工装中心线降至滚齿胎具上端面以下,然后使对刀工装靠近滚齿胎具至一定间隙后,使用塞尺测量所述间隙,然后根据当前滚齿机的X轴刻度,计算出蜗轮中心距的X轴刻度;将对刀工装移动到滚齿胎具的上方,然后逐渐降低对刀工装,使对刀工装中轴线到达蜗轮中心高位置;保持滚齿机刀架Z轴位置不动,将对刀工装卸下并更换安装为蜗轮滚刀。本发明使得在滚齿切削前,就能确定滚刀在滚齿时的准确位置,实现了:提高蜗

蜗轮滚刀是加工蜗轮的主要刀具.docx

蜗轮滚刀是加工蜗轮的主要刀具,而且对于每种蜗轮,须专门设计、制造相应的滚刀。用传统的人工设计方法,设计人员需进行查表、计算、绘图等工作,重复劳动量大,设计效率低,设计周期长,容易出错。而采用计算机辅助设计,可以克服上述缺点,提高设计质量和效率。为此,我们在搜集蜗轮滚刀现有设计资料,研究工人设计方法的基础上,应用AutoCAD内嵌的VBA(visualbasicforApplication)语言,开发了蜗轮滚刀CAD通用软件。该系统模拟蜗轮滚刀人工设计的全过程,自动完成设计计算、工作图绘制等全部工作。1.1

蜗轮滚刀是加工蜗轮的主要刀具.doc

蜗轮滚刀是加工蜗轮的主要刀具,而且对于每种蜗轮,须专门设计、制造相应的滚刀。用传统的人工设计方法,设计人员需进行查表、计算、绘图等工作,重复劳动量大,设计效率低,设计周期长,容易出错。而采用计算机辅助设计,可以克服上述缺点,提高设计质量和效率。为此,我们在搜集蜗轮滚刀现有设计资料,研究工人设计方法的基础上,应用AutoCAD内嵌的VBA(visualbasicforApplication)语言,开发了蜗轮滚刀CAD通用软件。该系统模拟蜗轮滚刀人工设计的全过程,自动完成设计计算、工作图绘制等全部工作。1.1

铲磨加工蜗轮滚刀齿形的加工方法.pdf

本发明涉及一种铲磨加工蜗轮滚刀齿形的加工方法,包括以下步骤:1)用于蜗轮滚刀轴向齿槽内形一致的砂轮对蜗轮滚刀进行轴向型面的加工;2)法向加工成型砂轮;3)用裁好的成型砂轮对蜗轮滚刀的半扣齿进行反复试验,逐渐改变角点CD间弧长,使加工出的蜗轮滚刀的齿形为直线,并与技术参数相符;4)用试验合格后的成型砂轮加工蜗轮滚刀的法向型面。该一种该方法将滚刀的轴向型面及法向型面的两个平面共同作用下,进行对蜗轮滚刀齿形进行加工,不仅提高了加工效率和质量,而且极大的增加了刀具的寿命。?

蜗轮滚齿的自动加工机构.pdf

本发明公开了一种蜗轮滚齿的自动加工机构,包括机体、左轴头、右轴头、滚刀和转动轴,滚刀安装在所述转动轴上,转动轴与第一传动装置连接,左轴头与第二传动装置连接,其特征在于所述机体上安装有送料器,并在机体上通过第一升降装置安装有夹料装置,送料器通过送料滑道与夹料装置连接,转动轴安装在第二升降装置上,所述左轴头与第一动作装置连接,所述第一动作装置、第二动作装置、第一升降装置和第二升降装置均通过可编程控制器控制。这种机构能够将蜗轮毛坯通过送料器送料后,其夹紧、蜗轮上蜗齿的加工全部自动完成,一气呵成,解决了手工操作效