一种摩托车用高强高韧压铸铝合金及其制备方法.pdf

努力****南绿

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种摩托车用高强高韧压铸铝合金及其制备方法.pdf

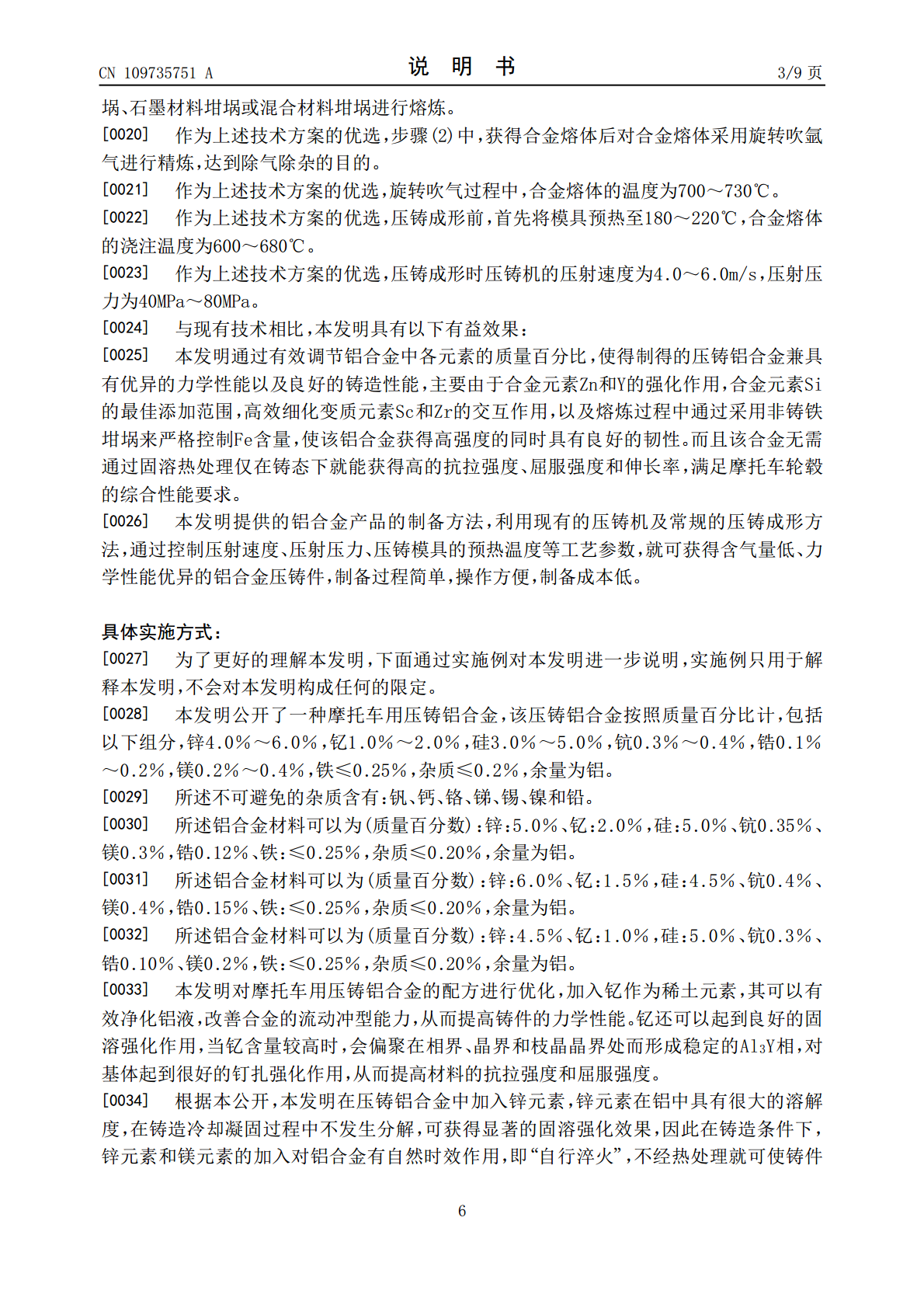

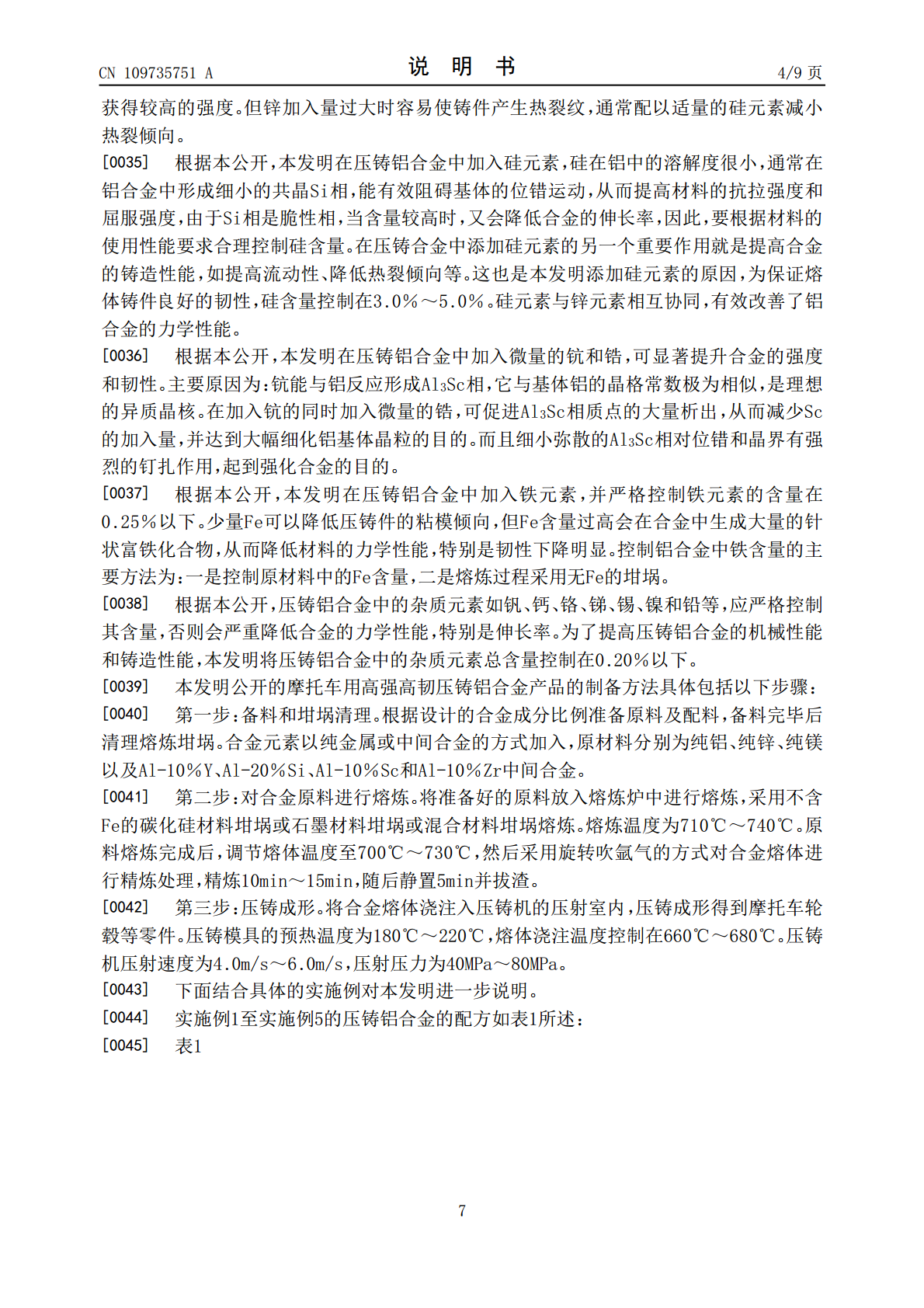

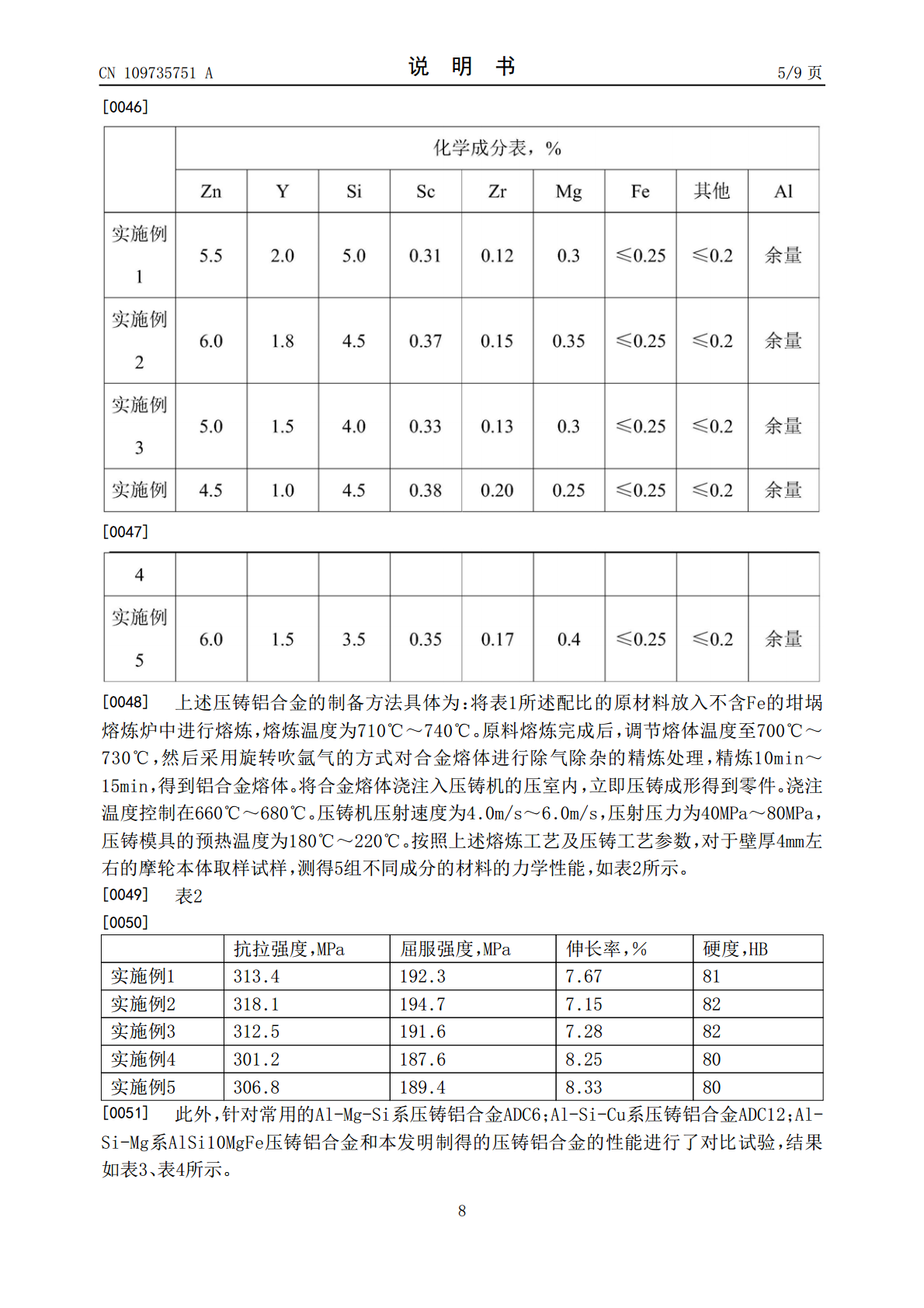

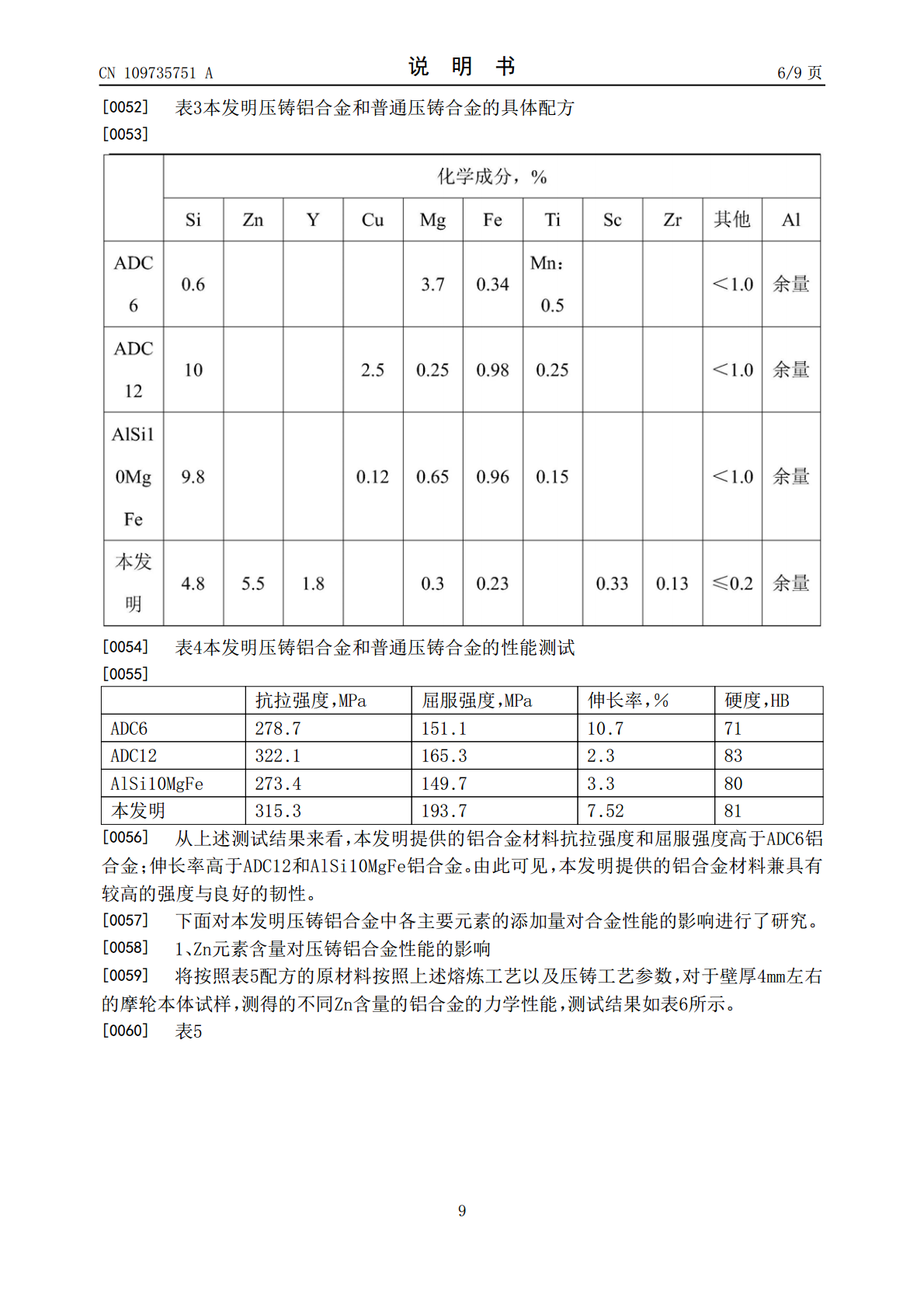

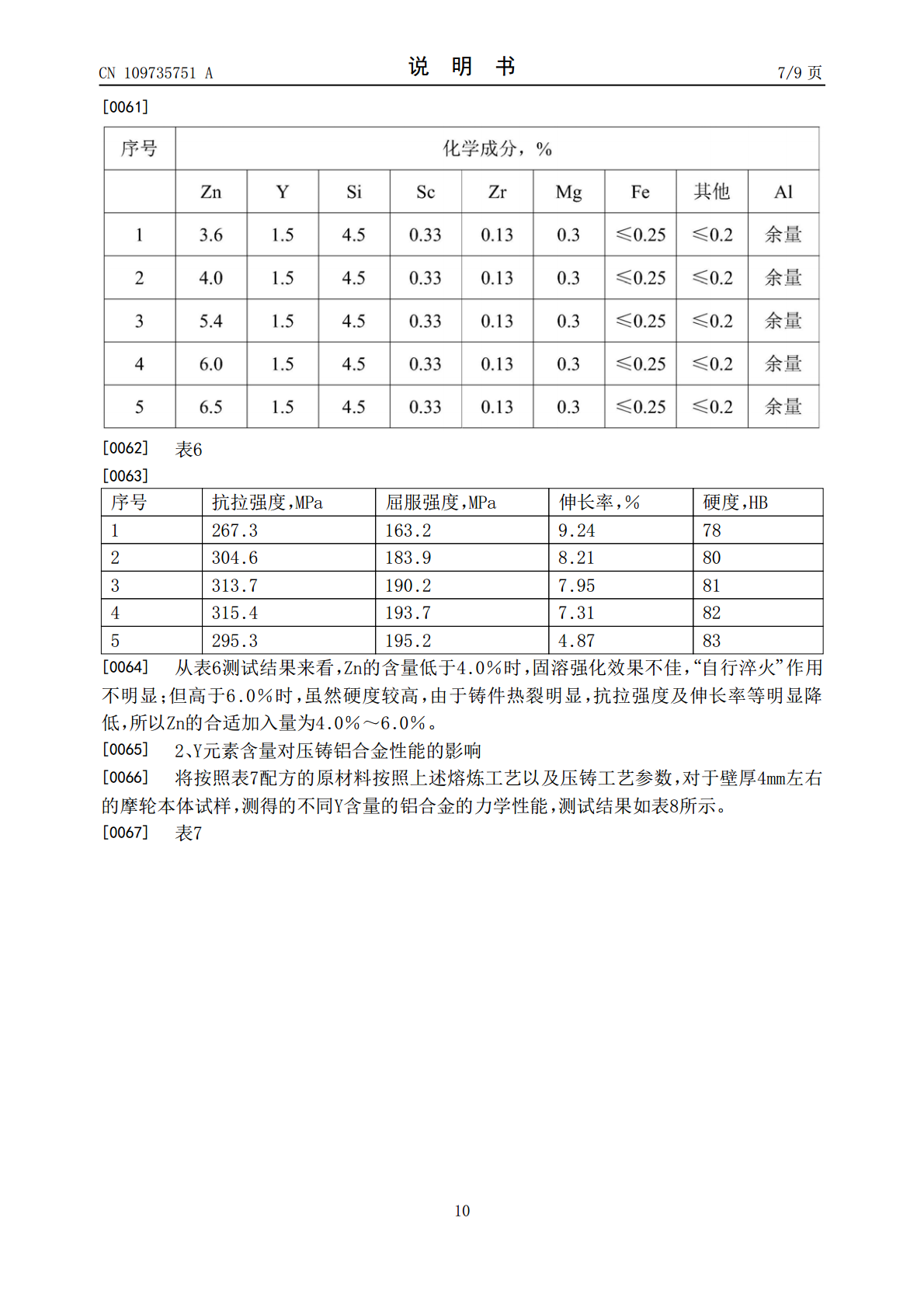

本发明公开了一种摩托车用高强高韧压铸铝合金。按照质量百分比计,该压铸铝合金包括以下组分:锌4.0%~6.0%,钇1.0%~2.0%,硅3.0%~5.0%,钪0.3%~0.4%,锆0.1%~0.2%,镁0.20.4%,铁≤0.25%,杂质≤0.20%,余量为铝。本发明还公开了该压铸铝合金制品的制备方法,其包括选取原料并进行配比,将原料混合后熔炼获得合金熔体,将合金熔体浇注入压铸机压射室压铸成铝合金制品。经测试,压铸的铝合金摩托车轮毂具有高强度和高韧性,铸态下的抗拉强度在300‑320MPa之间,伸长率在7%

一种高导热、高强韧压铸铝合金及其制备方法.pdf

一种高导热、高强韧压铸铝合金及其制备方法,属铝合金生产技术领域,该压铸铝合金中各组分的重量百分比为:Si:10.0%‑12.5%;Fe:0.6%‑1.0%;Zn:0.7%‑0.8%;Mg:0.1%‑0.5%;Cu≤0.1%;Sr≤0.1%;B≤0.1%;其他杂质总和≤0.1%,余量为铝。其制备方法为:备料、升温熔化、扒渣精炼、熔融搅拌、炉内除气、含氢量含渣量检测、铸造、试棒浇注、双级人工时效。Si元素成分的控制使得合金流动性提高,Fe元素成分的控制避免客户铸造成型工艺粘模问题,Zn元素和Mg元素的含量可以

一种超高强高韧铝合金的制备方法.pdf

一种超高强高韧铝合金的制备方法,步骤:按照组分和含量设计称取原材料;将纯Al、Al‑50Cu中间合金和Al‑Ni中间合金放入中频感应炉中,加热直至坩埚中金属溶化,升温至720℃~740℃时加入Zr颗粒和纯Mn片,升温至800℃~820℃,断电后采用石墨压勺压入纯Zn和纯Mg;采用精炼剂及变质剂和C

一种高强高韧铝合金车轮模锻件及其制备方法.pdf

本发明属于合金材料技术领域,具体涉及一种高强高韧铝合金车轮模锻件及其制备方法。该高强高韧铝合金车轮模锻件由以下质量百分比的元素组成:Si:0.78~0.84%、Mg:1.18%~1.24%、Cu:0.38%~0.42%、Fe:0.20%~0.25%、Mn:0.12%~0.15%、Cr:0.23%~0.26%、Ti:0.01%~0.05%、Sc:0.01%~0.03%和余量Al。本发明通过优化合金成分,辅助加入氮化硅粉体,模锻之后采用优化的铝棒加热工艺、固溶和时效工艺,达到了铝合金模锻件的综合性能需求,制备

一种核工业用高强高韧薄壁管材及其制备方法.pdf

本发明公开了一种核工业用高强高韧薄壁管材及其制备方法,高强高韧薄壁管材包括Cu2.4‑2.8%、Mg2.5‑3.1%、Zn8.0‑9.0%、Zr0.14‑0.2%、Be0.0006‑0.0009%、Ti≤0.03%、Fe≤0.10%、Si≤0.05%、Cr≤0.05%、Mn≤0.10%,余量为Al,通过洗炉‑熔炼‑净化‑除气‑除渣‑铸造‑挤压‑辊矫‑淬火‑预拉伸的工艺路线生产管材。本发明方法生产的管材成品率较正向穿孔挤压生产的管材成品率提高了30%,并使机加工与变形有关的废品率小于10%,满足了