一种高强高韧铝合金车轮模锻件及其制备方法.pdf

努力****弘毅

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高强高韧铝合金车轮模锻件及其制备方法.pdf

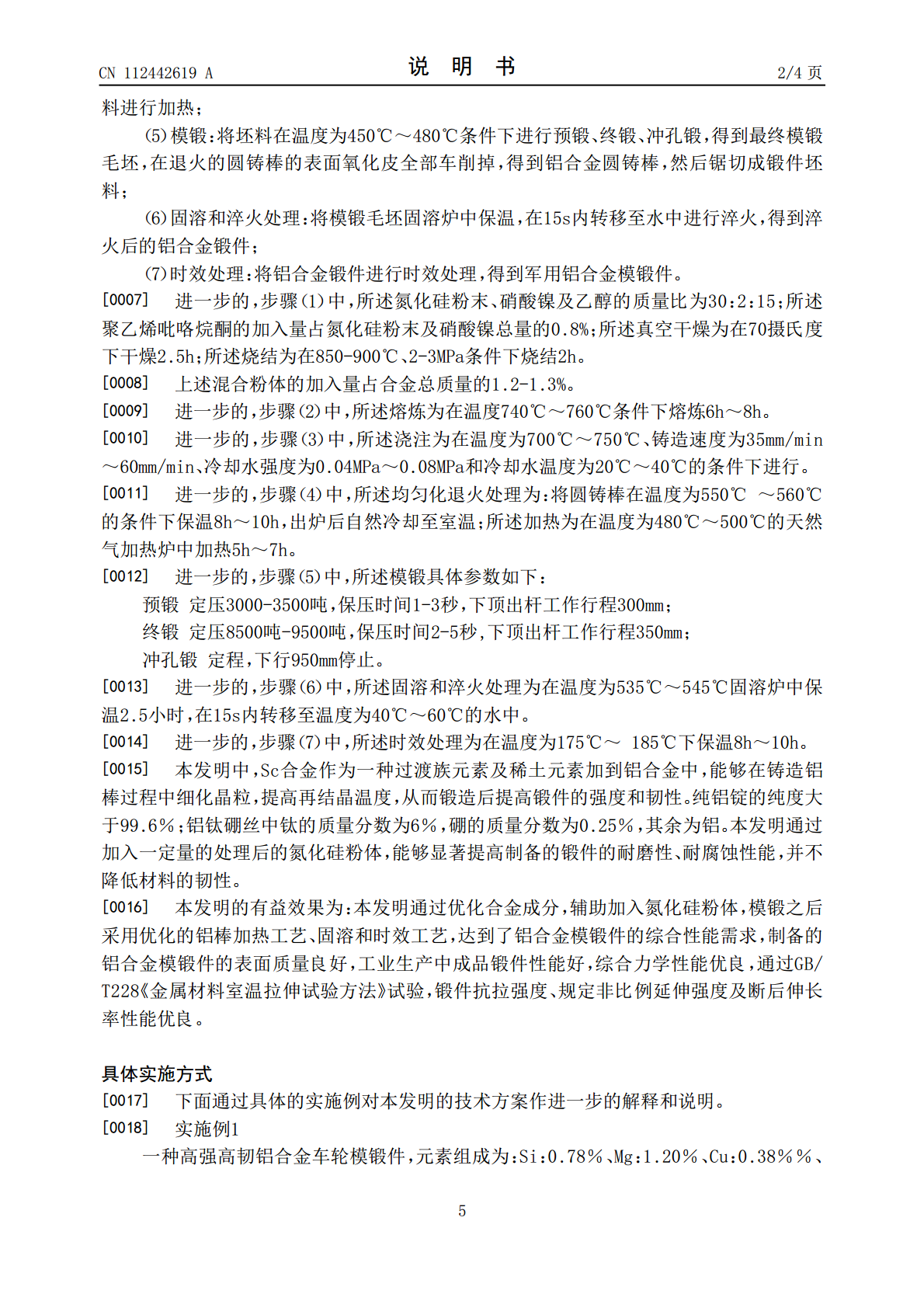

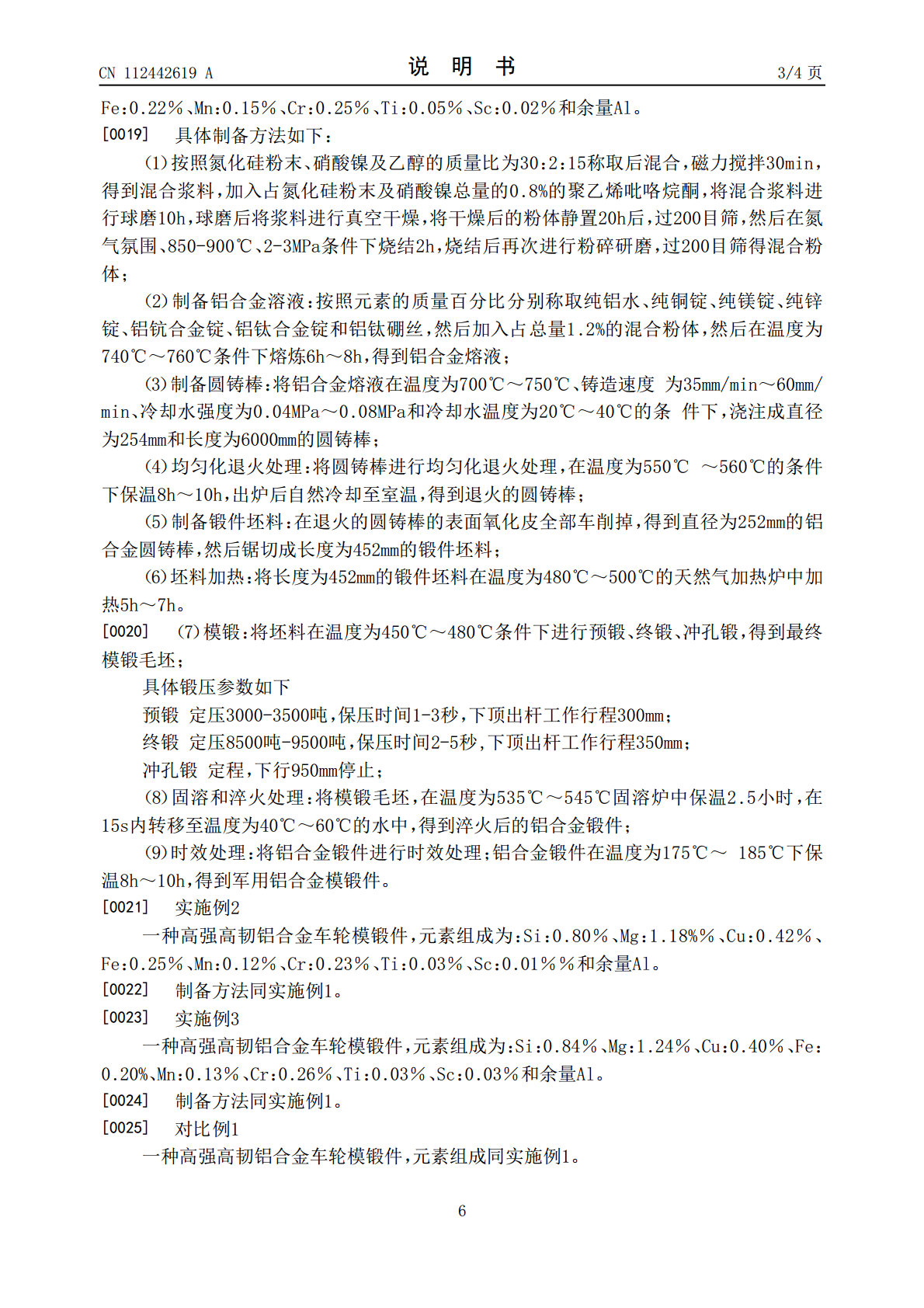

本发明属于合金材料技术领域,具体涉及一种高强高韧铝合金车轮模锻件及其制备方法。该高强高韧铝合金车轮模锻件由以下质量百分比的元素组成:Si:0.78~0.84%、Mg:1.18%~1.24%、Cu:0.38%~0.42%、Fe:0.20%~0.25%、Mn:0.12%~0.15%、Cr:0.23%~0.26%、Ti:0.01%~0.05%、Sc:0.01%~0.03%和余量Al。本发明通过优化合金成分,辅助加入氮化硅粉体,模锻之后采用优化的铝棒加热工艺、固溶和时效工艺,达到了铝合金模锻件的综合性能需求,制备

一种高强高韧锻件用钢的制备方法.pdf

本发明公开了一种高强高韧锻件用钢的制备方法,所述制备方法包括如下步骤:1)冶炼浇注:电弧炉内依次添加铁水、废钢,控制氧的含量小于0.015%的范围,并进行精炼及真空脱气处理;成分满足要求后氩气保护浇注成铸坯;2)锻造:将铸坯加热至1220-1250℃,保温2-4小时,然后进行锻造,终锻温度为960-970℃,3)热处理:将锻件加热至920-930℃,保温1-2小时,然后进行水淬;再将其加热至890-900℃,保温1-2小时,然后再进行水淬;然后加热到回火温度260-270℃,保温3-4小时进行回火处理。

一种高强韧铝合金锻件及其制备方法.pdf

本发明涉及到一种高强韧铝合金锻件及其制备方法,按重量百分比计,其合金成分为:Zn10.0%~11.0%,Mg2.7%~3.2%,Cu1.8%~2.2%,Zr0.04%~0.20%,Sc0.10%~0.20%,Mn0.10%~0.60%,Si≤0.08%,Fe≤0.10%,Ti≤0.10%,其它杂质单个≤0.05%,总量≤0.15%,余量为Al。按合金成分配料,将原料融化,经炉内精炼、静置后,通过快速凝固喷射成形的方法制成合金锭。合金锭均匀化后通过锻造成型。淬火后锻件进行峰值时效热处理,峰值时效90℃/

一种超高强高韧铝合金的制备方法.pdf

一种超高强高韧铝合金的制备方法,步骤:按照组分和含量设计称取原材料;将纯Al、Al‑50Cu中间合金和Al‑Ni中间合金放入中频感应炉中,加热直至坩埚中金属溶化,升温至720℃~740℃时加入Zr颗粒和纯Mn片,升温至800℃~820℃,断电后采用石墨压勺压入纯Zn和纯Mg;采用精炼剂及变质剂和C

一种耐低温高强高韧钢锻件及其锻造方法.pdf

本发明提供了一种耐低温高强高韧钢锻件及其锻造方法。本发明提供的锻造方法包括:绘图、均质化处理和锻造成型;其中,绘图是将多个零件的图纸进行模拟镶套组合成一个整体件的图纸,根据所述整体件的图纸中的尺寸进行后续锻造生产;所述锻造为四镦四拔,前三次处理中,均镦粗到钢锭高度的一半,再拔长到高径比为2.3~2.7,回炉于1140℃保温2~4h;最后一次处理中,出炉后镦粗到钢锭高度的一半,拔长成荒坯,预留一定的变形量(50%~60%),回炉于1000~1040℃保温2~3h,出炉后将坯料拔长到设计的成品尺寸。本发明提供