轮毂电机用内置式制动系统.pdf

Jo****31

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

轮毂电机用内置式制动系统.pdf

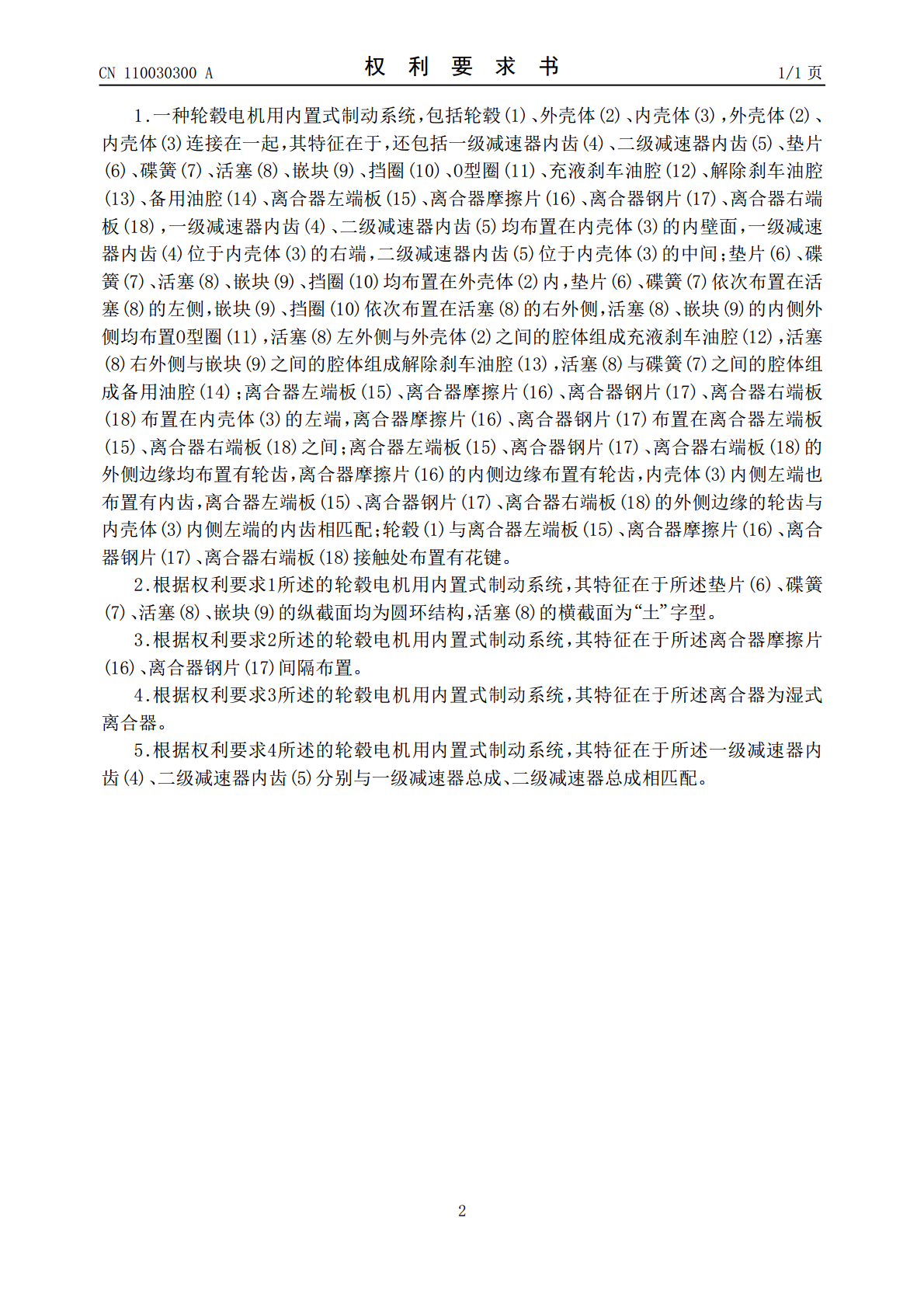

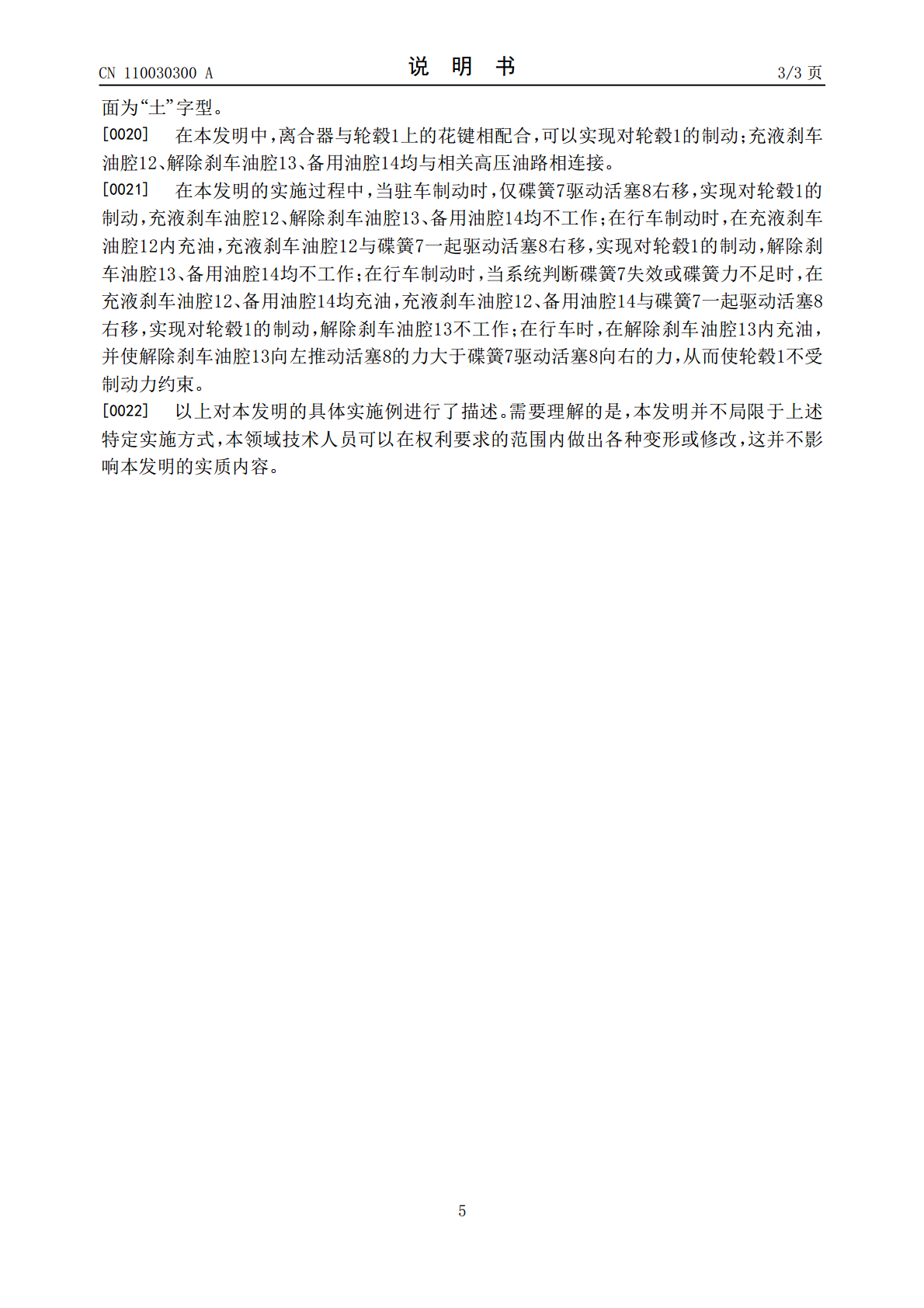

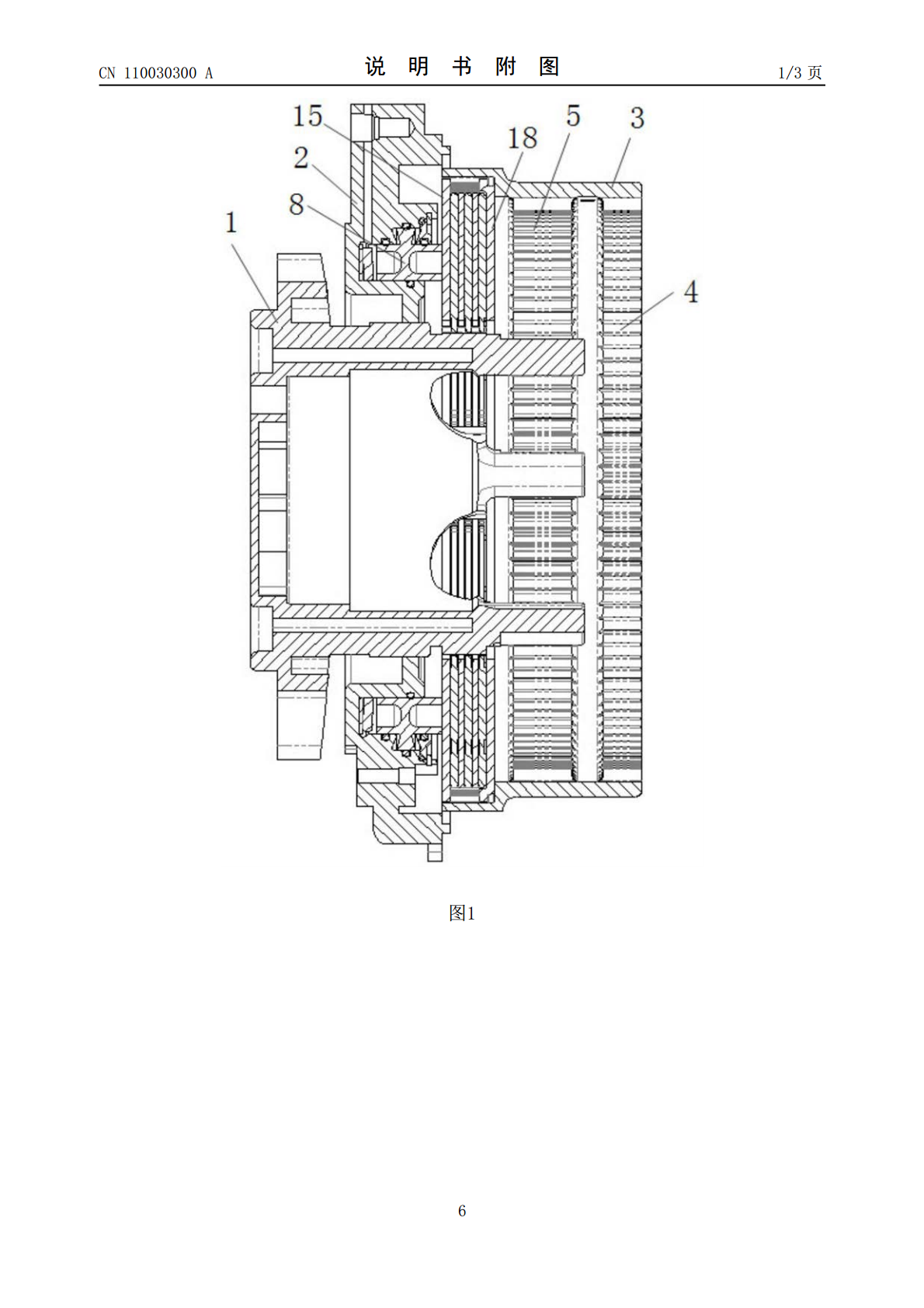

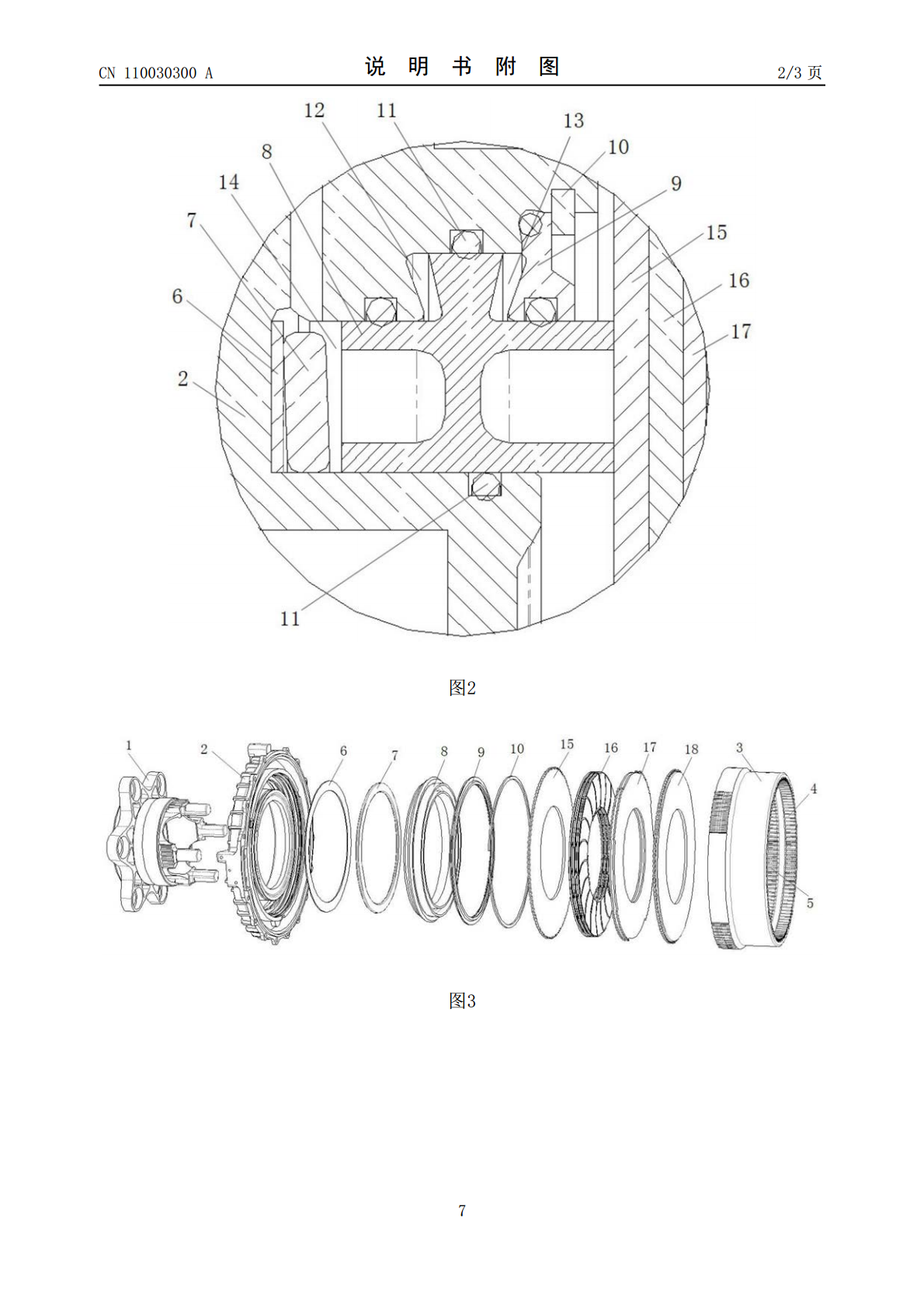

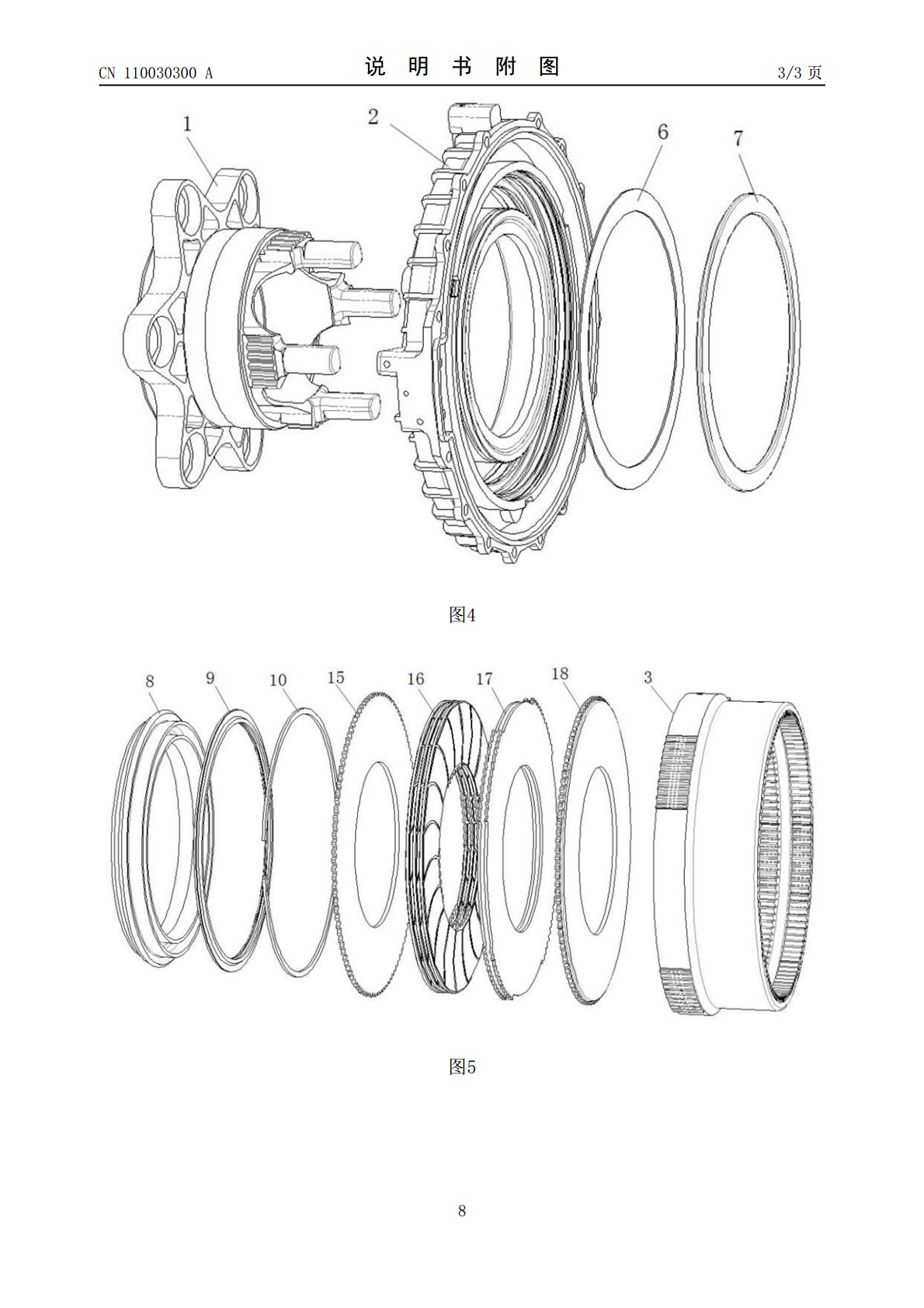

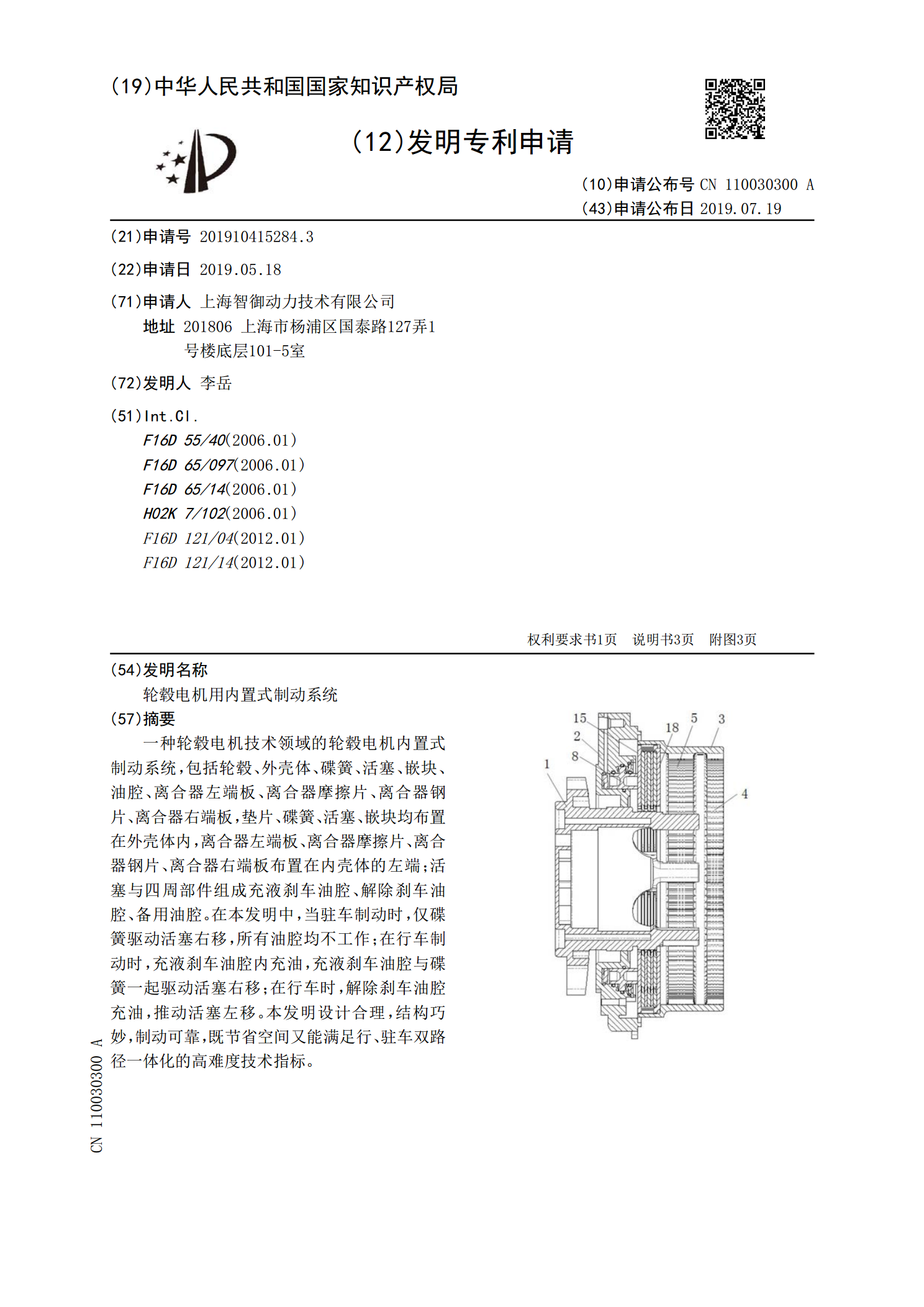

一种轮毂电机技术领域的轮毂电机内置式制动系统,包括轮毂、外壳体、碟簧、活塞、嵌块、油腔、离合器左端板、离合器摩擦片、离合器钢片、离合器右端板,垫片、碟簧、活塞、嵌块均布置在外壳体内,离合器左端板、离合器摩擦片、离合器钢片、离合器右端板布置在内壳体的左端;活塞与四周部件组成充液刹车油腔、解除刹车油腔、备用油腔。在本发明中,当驻车制动时,仅碟簧驱动活塞右移,所有油腔均不工作;在行车制动时,充液刹车油腔内充油,充液刹车油腔与碟簧一起驱动活塞右移;在行车时,解除刹车油腔充油,推动活塞左移。本发明设计合理,结构巧妙

轮毂电机的制动装置.pdf

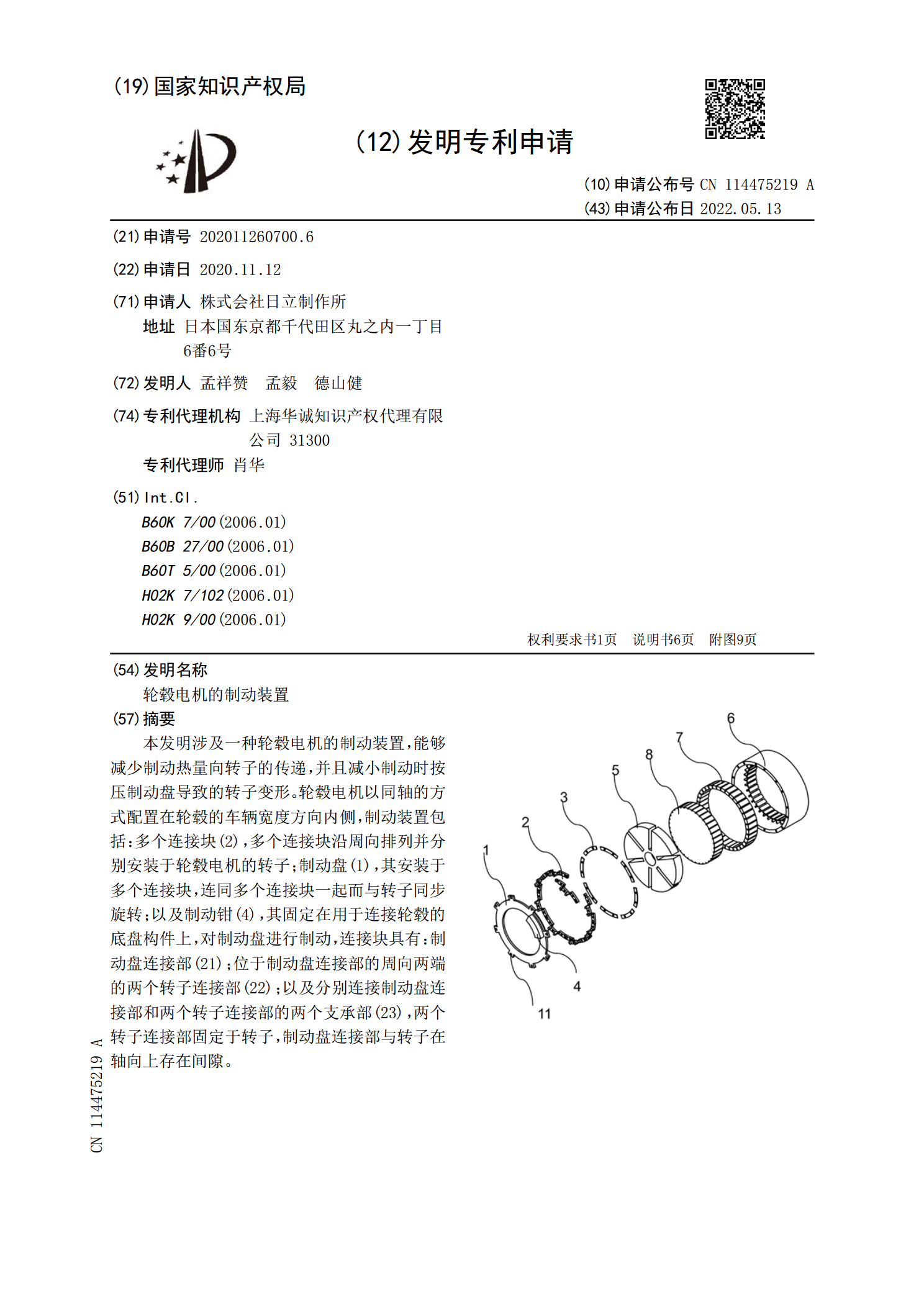

本发明涉及一种轮毂电机的制动装置,能够减少制动热量向转子的传递,并且减小制动时按压制动盘导致的转子变形。轮毂电机以同轴的方式配置在轮毂的车辆宽度方向内侧,制动装置包括:多个连接块(2),多个连接块沿周向排列并分别安装于轮毂电机的转子;制动盘(1),其安装于多个连接块,连同多个连接块一起而与转子同步旋转;以及制动钳(4),其固定在用于连接轮毂的底盘构件上,对制动盘进行制动,连接块具有:制动盘连接部(21);位于制动盘连接部的周向两端的两个转子连接部(22);以及分别连接制动盘连接部和两个转子连接部的两个支承

电动车用带制动盘的轮毂电机.pdf

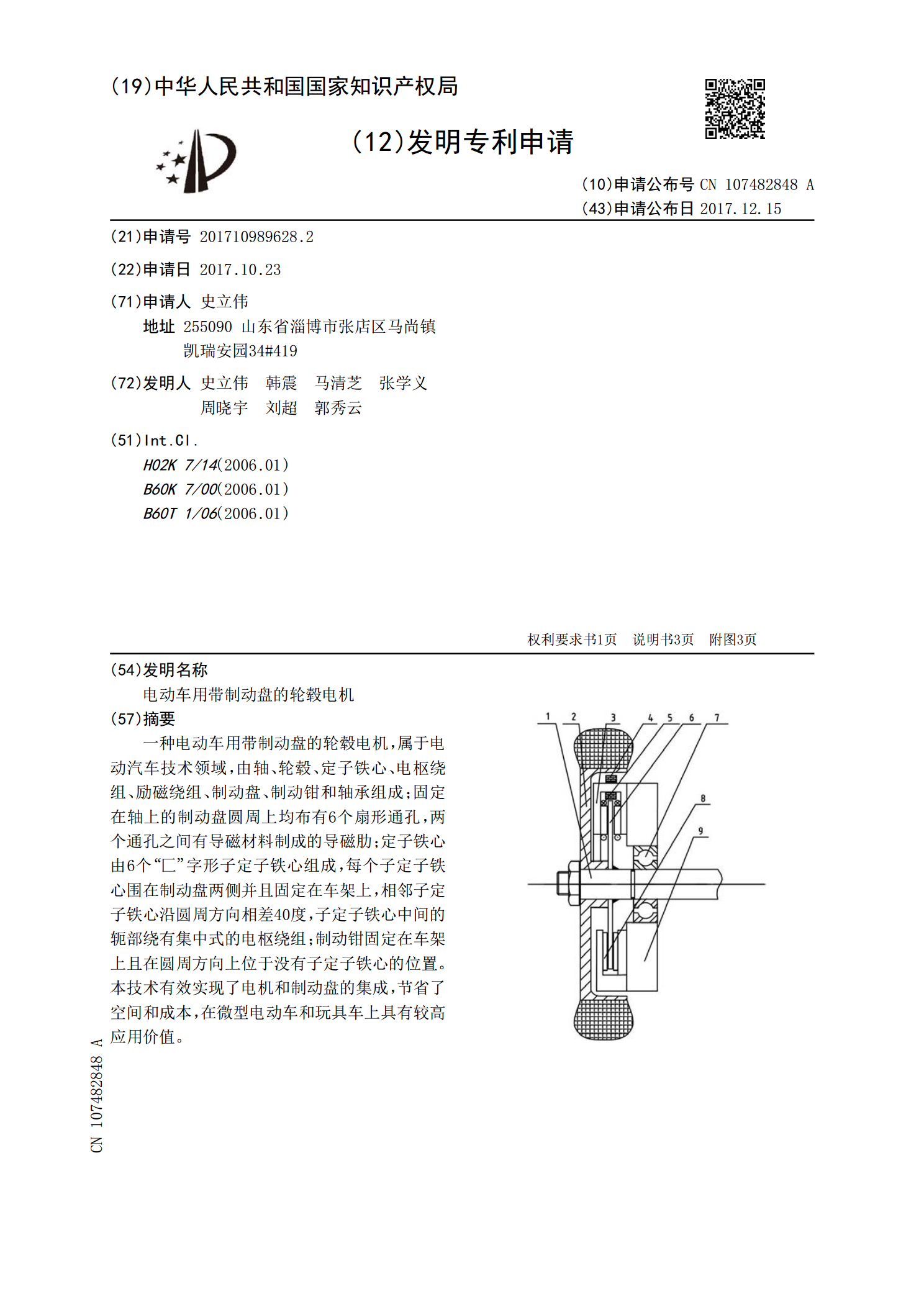

一种电动车用带制动盘的轮毂电机,属于电动汽车技术领域,由轴、轮毂、定子铁心、电枢绕组、励磁绕组、制动盘、制动钳和轴承组成;固定在轴上的制动盘圆周上均布有6个扇形通孔,两个通孔之间有导磁材料制成的导磁肋;定子铁心由6个“匚”字形子定子铁心组成,每个子定子铁心围在制动盘两侧并且固定在车架上,相邻子定子铁心沿圆周方向相差40度,子定子铁心中间的轭部绕有集中式的电枢绕组;制动钳固定在车架上且在圆周方向上位于没有子定子铁心的位置。本技术有效实现了电机和制动盘的集成,节省了空间和成本,在微型电动车和玩具车上具有较高应

具备轮毂电机系统的鼓式制动器.pdf

本发明提供一种与盘式制动器有着同等制动性能的具备轮毂电机系统的鼓式制动器,旨在产生停车所需制动力的所述鼓式制动器由具备内圈的制动鼓和设置于所述制动鼓内侧、具备容纳轮毂电机系统所需内部空间的安装构件组成。

内置式电动汽车轮毂电机.pdf

本发明公开了一种内置式电动汽车轮毂电机,包括轮毂电机、制动盘和轴套,所述轮毂电机前端延伸导出一电机轴,所述轮毂电机轴伸端端面上设有制动盘安装平台,所述制动盘安装连接于所述制动盘安装平台上,所述电机轴前端套接所述轴套,所述轴套上设有固定片,所述轴套内侧端面上还开设有键槽,所述键槽后端开设有一通孔,所述通孔了贯穿所述键槽,所述轴套前端连接固定于汽车后桥上。通过上述方式,本发明能够减少车体重量,链接方式简单,延长车的行驶里程,电机直接带动车的轮毂,减少机械摩擦,提高效率,并且行驶过程中噪音低,大大提高驾驶舒适性