一种汽车变速箱结合齿热切边模具.pdf

永梅****33

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种汽车变速箱结合齿热切边模具.pdf

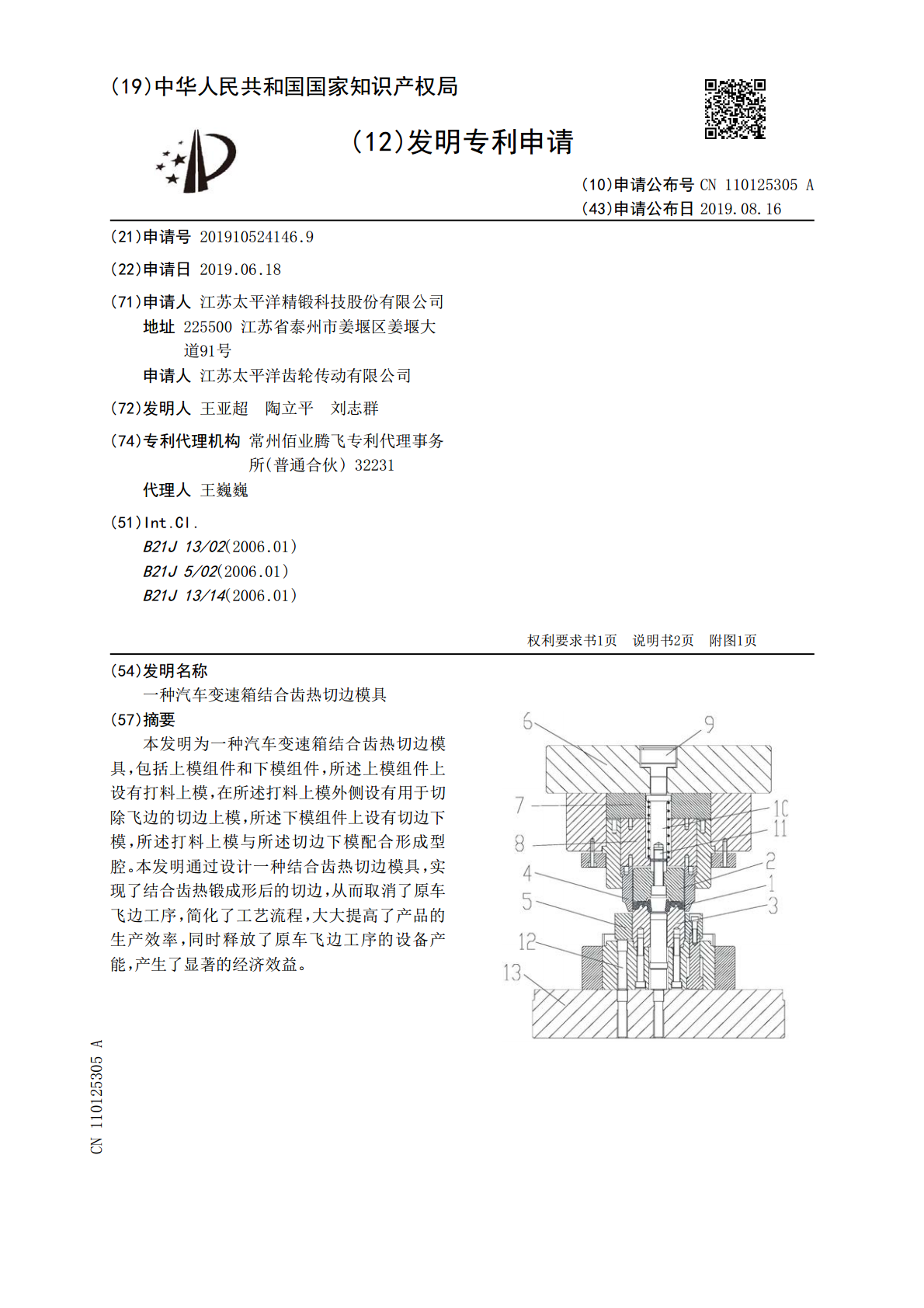

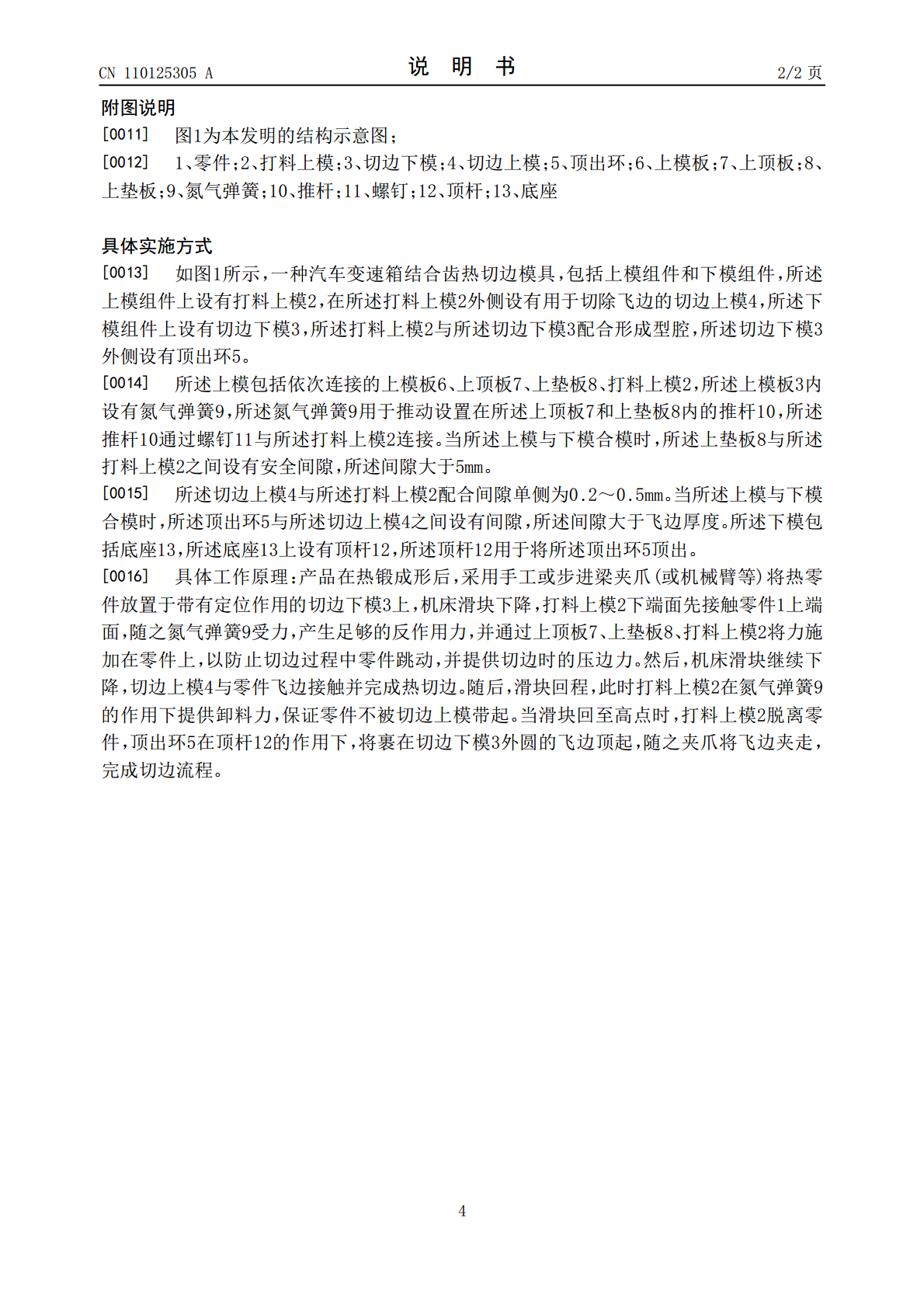

本发明为一种汽车变速箱结合齿热切边模具,包括上模组件和下模组件,所述上模组件上设有打料上模,在所述打料上模外侧设有用于切除飞边的切边上模,所述下模组件上设有切边下模,所述打料上模与所述切边下模配合形成型腔。本发明通过设计一种结合齿热切边模具,实现了结合齿热锻成形后的切边,从而取消了原车飞边工序,简化了工艺流程,大大提高了产品的生产效率,同时释放了原车飞边工序的设备产能,产生了显著的经济效益。

汽车变速箱结合齿热精锻冲孔模具.pdf

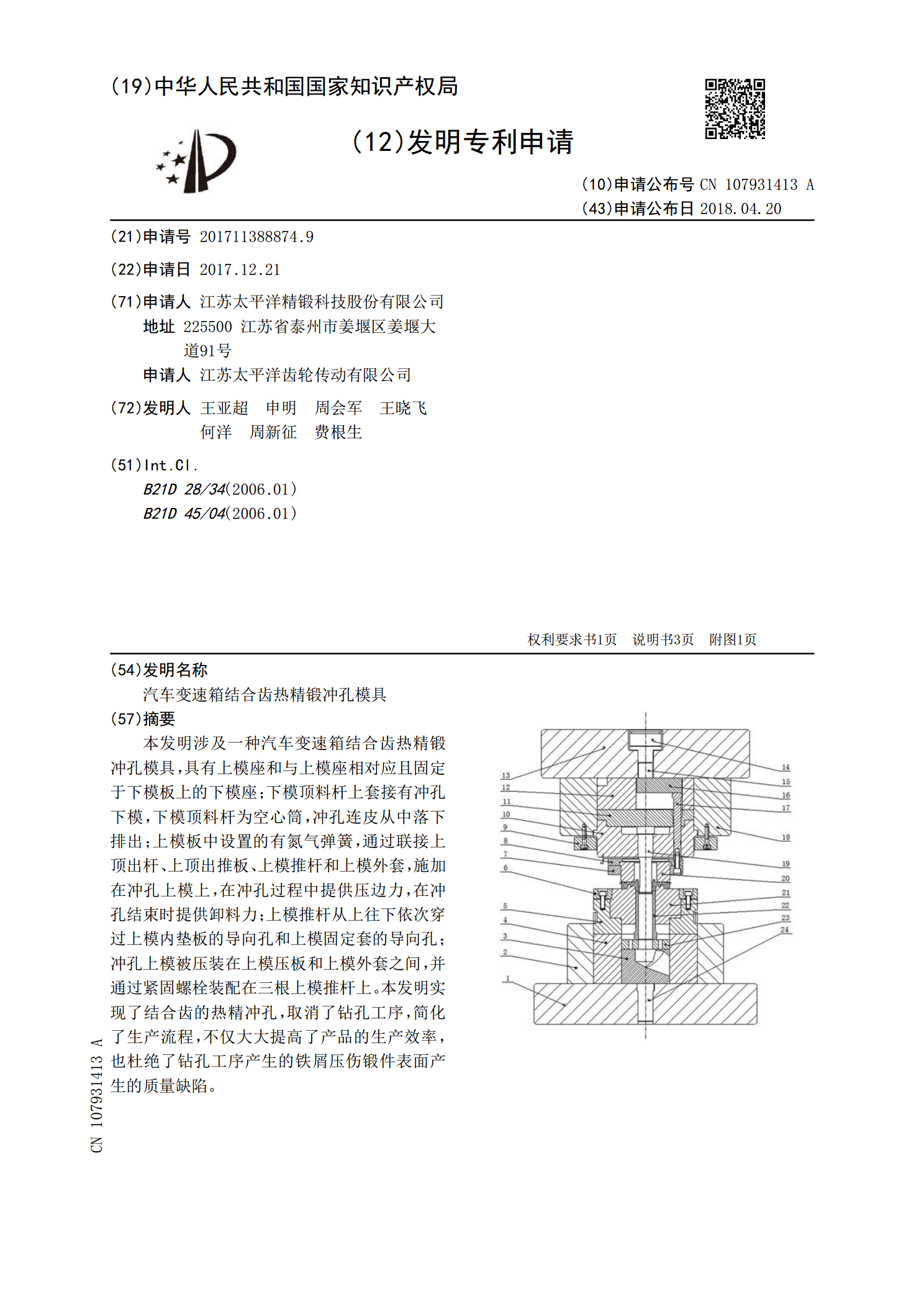

本发明涉及一种汽车变速箱结合齿热精锻冲孔模具,具有上模座和与上模座相对应且固定于下模板上的下模座;下模顶料杆上套接有冲孔下模,下模顶料杆为空心筒,冲孔连皮从中落下排出;上模板中设置的有氮气弹簧,通过联接上顶出杆、上顶出推板、上模推杆和上模外套,施加在冲孔上模上,在冲孔过程中提供压边力,在冲孔结束时提供卸料力;上模推杆从上往下依次穿过上模内垫板的导向孔和上模固定套的导向孔;冲孔上模被压装在上模压板和上模外套之间,并通过紧固螺栓装配在三根上模推杆上。本发明实现了结合齿的热精冲孔,取消了钻孔工序,简化了生产流程

一种推送式棘杆热锻切边模具.pdf

本发明公开了一种推送式棘杆热锻切边模具。所述热锻切边模具为上、下合模一体式结构;所述热锻切边模具上、下模内开有与棘杆相匹配的热锻容腔;所述下模固定在下模平台上,下模平台固定在下工作台上,推边气缸和推送气缸固定在下模平台上,上模固定在上工作台上;工件通过机械手放入下模的热锻容腔内,上工作台带动上模向下运动,完成工件的锻模切边,工件落料至下模平台的容腔内,推边气缸动作,推走切边残留飞边,推送气缸动作,推动工件到下平台凹槽另一端。有益效果:一是结构简单,设计合理,完全用机器代替了人手工操作。二是采用了工件的填料

一种切边模具.pdf

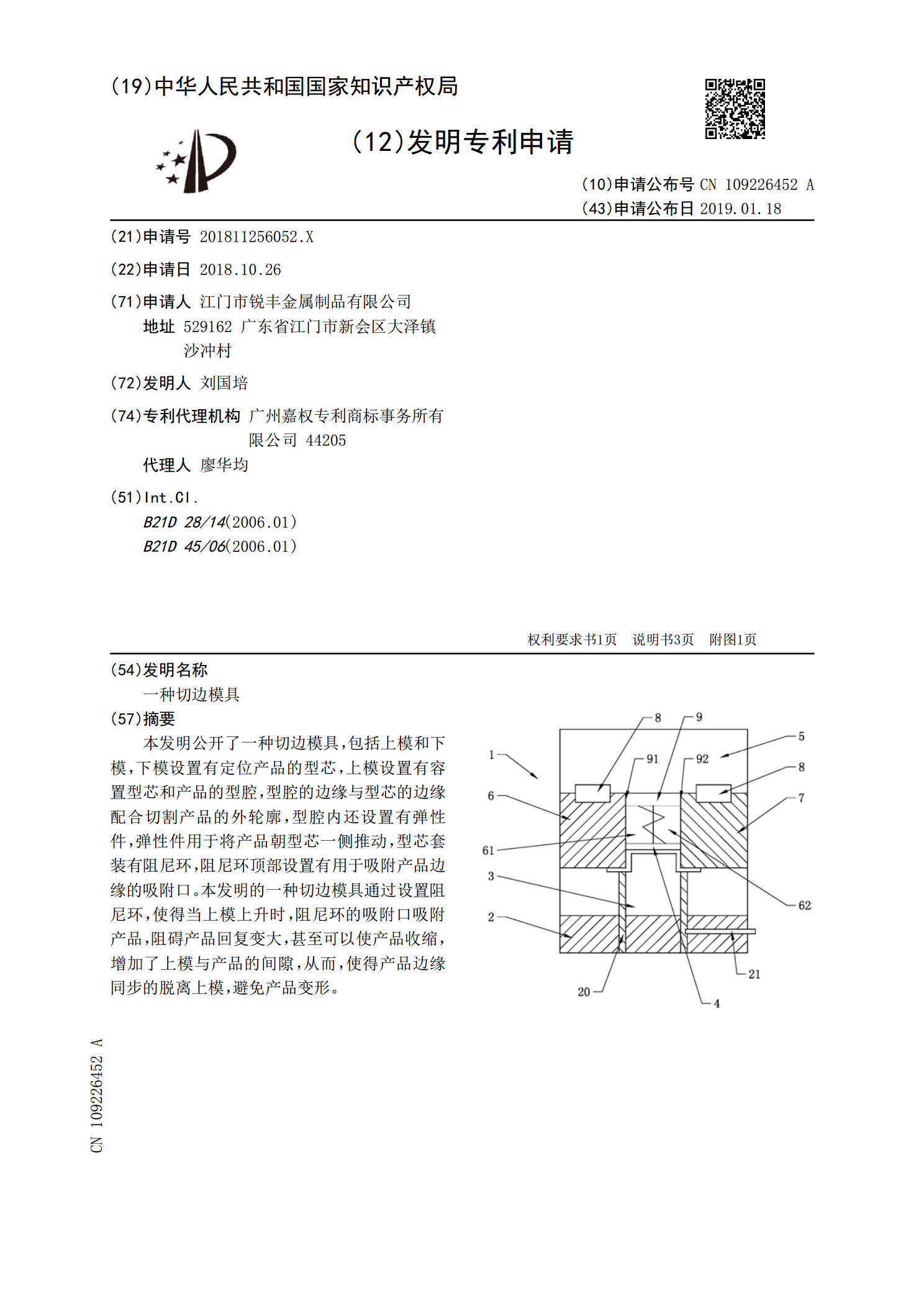

本发明公开了一种切边模具,包括上模和下模,下模设置有定位产品的型芯,上模设置有容置型芯和产品的型腔,型腔的边缘与型芯的边缘配合切割产品的外轮廓,型腔内还设置有弹性件,弹性件用于将产品朝型芯一侧推动,型芯套装有阻尼环,阻尼环顶部设置有用于吸附产品边缘的吸附口。本发明的一种切边模具通过设置阻尼环,使得当上模上升时,阻尼环的吸附口吸附产品,阻碍产品回复变大,甚至可以使产品收缩,增加了上模与产品的间隙,从而,使得产品边缘同步的脱离上模,避免产品变形。

一种变速箱双环结合齿的加工方法.pdf

本发明公开了一种变速箱双环结合齿的加工方法,包括步骤S1、下料工序:选用棒料,通过圆盘锯精确下料,下料误差控制在±0.5mm;S2、加热工序:采用感应加热炉对S1中的料段进行加热,加热温度为1050‑1150℃,推料节拍控制在15s;S3、封闭成型工序:将与变速箱双环结合齿结构相匹配的锻造成型反挤模具装配于电动高能螺旋压力机上,进行封闭成型和反挤;其中:变速箱双环结合齿结构设在下模上,上模内设有碟簧,碟簧用于缓冲压头的下压速度、同时利用碟簧的回弹便于脱模。本工艺产品质量稳定,极大地提高了生产效率、降低了生