一种齿轮同步淬火装置.pdf

努力****恨风

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种齿轮同步淬火装置.pdf

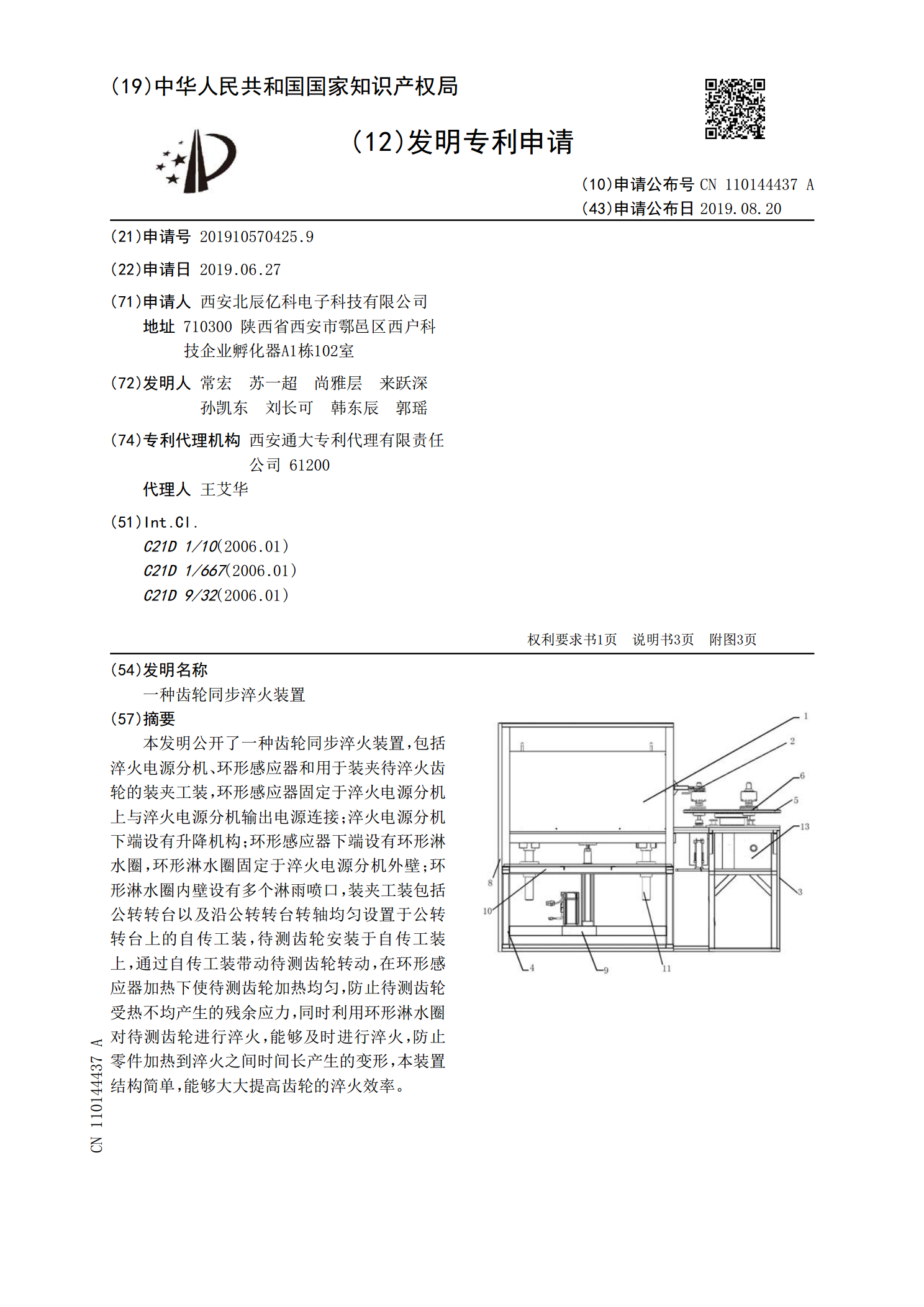

本发明公开了一种齿轮同步淬火装置,包括淬火电源分机、环形感应器和用于装夹待淬火齿轮的装夹工装,环形感应器固定于淬火电源分机上与淬火电源分机输出电源连接;淬火电源分机下端设有升降机构;环形感应器下端设有环形淋水圈,环形淋水圈固定于淬火电源分机外壁;环形淋水圈内壁设有多个淋雨喷口,装夹工装包括公转转台以及沿公转转台转轴均匀设置于公转转台上的自传工装,待测齿轮安装于自传工装上,通过自传工装带动待测齿轮转动,在环形感应器加热下使待测齿轮加热均匀,防止待测齿轮受热不均产生的残余应力,同时利用环形淋水圈对待测齿轮进行

一种齿轮淬火装置.pdf

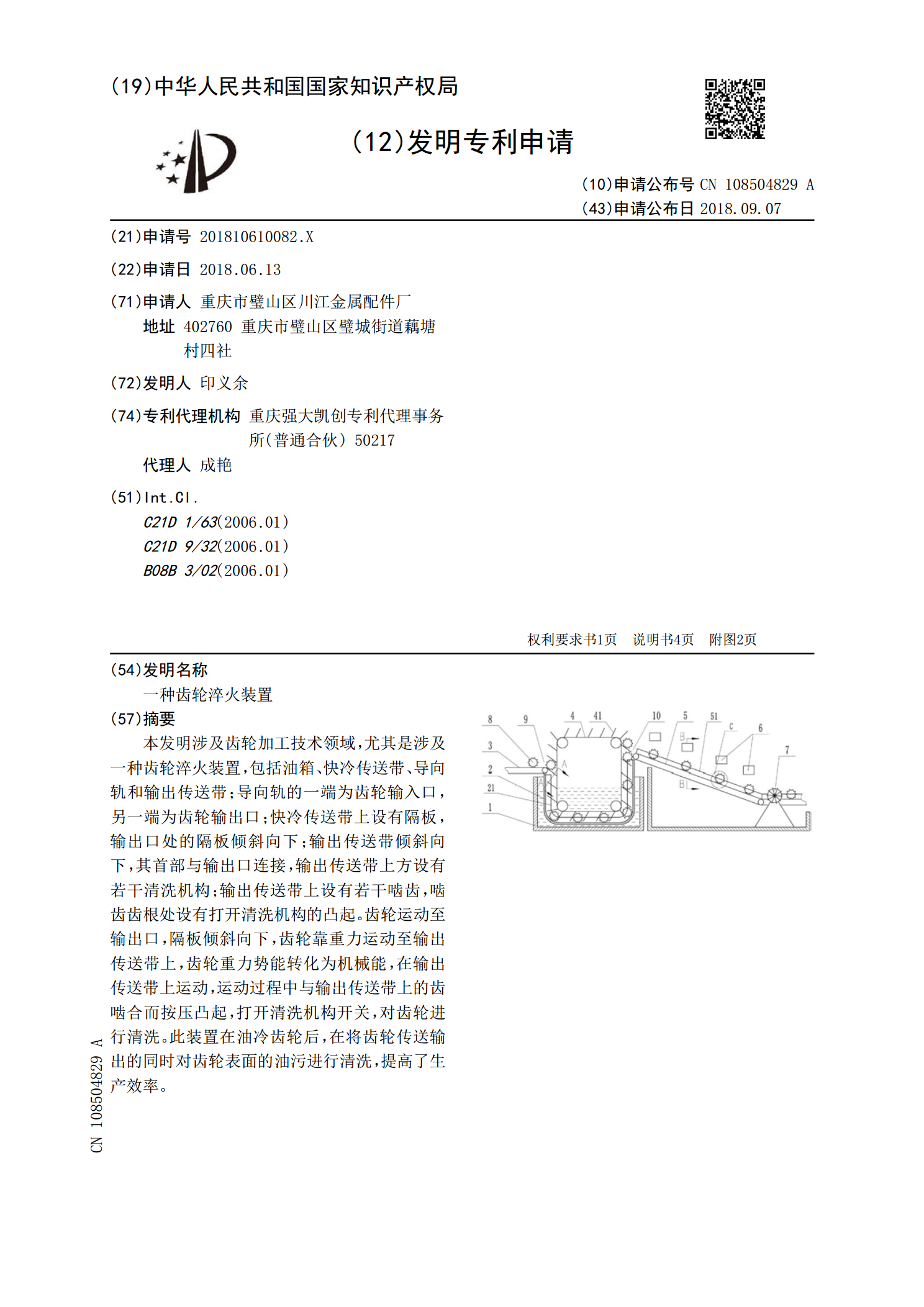

本发明涉及齿轮加工技术领域,尤其是涉及一种齿轮淬火装置,包括油箱、快冷传送带、导向轨和输出传送带;导向轨的一端为齿轮输入口,另一端为齿轮输出口;快冷传送带上设有隔板,输出口处的隔板倾斜向下;输出传送带倾斜向下,其首部与输出口连接,输出传送带上方设有若干清洗机构;输出传送带上设有若干啮齿,啮齿齿根处设有打开清洗机构的凸起。齿轮运动至输出口,隔板倾斜向下,齿轮靠重力运动至输出传送带上,齿轮重力势能转化为机械能,在输出传送带上运动,运动过程中与输出传送带上的齿啮合而按压凸起,打开清洗机构开关,对齿轮进行清洗。此

一种齿轮淬火装置.pdf

本发明公开了一种齿轮淬火装置,包括上模具和下模具,所述上模具周边成型为外压环结构,在所述上模具内设置有内压环,齿轮置于下模具上进行定位,所述上模具上成型的外压环结构部分的下端面与齿轮的齿面接触,所述内压环的下端面与齿轮的内孔凸台面接触。本发明将现有设备的扩张模、外压环、内压环等集成到上模具上,仅由上模具就能将压力传递给齿轮实现齿轮的淬火,而且在压力淬火的同时还能实现对齿轮的定位,通过上模具和下模具的配合即可完成淬火的所有步骤,大大简化了设备的结构,降低了设备的制造成本。整个装置结构简单,成本低廉,经济实用

一种齿轮淬火装置.pdf

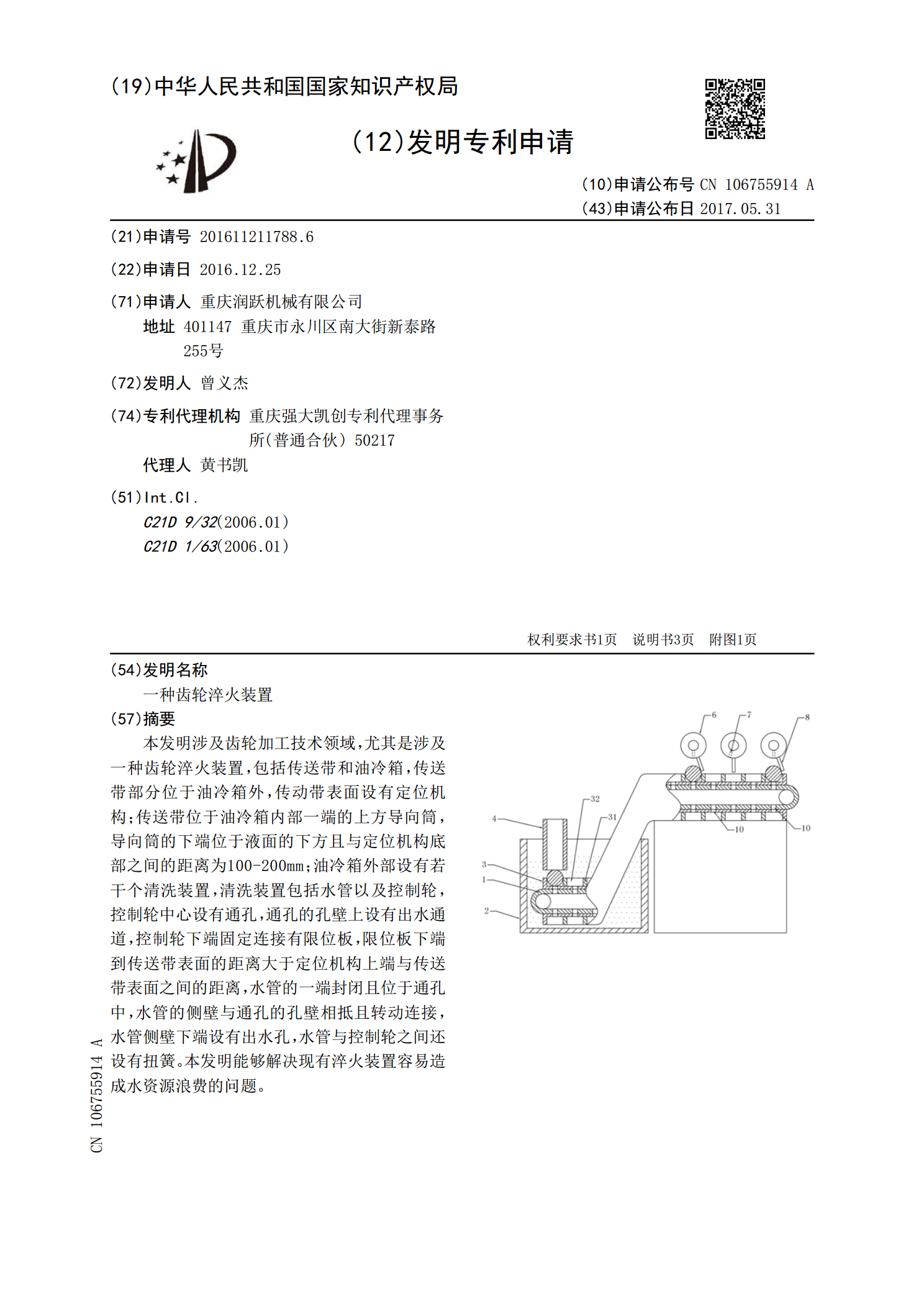

本发明涉及齿轮加工技术领域,尤其是涉及一种齿轮淬火装置,包括传送带和油冷箱,传送带部分位于油冷箱外,传动带表面设有定位机构;传送带位于油冷箱内部一端的上方导向筒,导向筒的下端位于液面的下方且与定位机构底部之间的距离为100‑200mm;油冷箱外部设有若干个清洗装置,清洗装置包括水管以及控制轮,控制轮中心设有通孔,通孔的孔壁上设有出水通道,控制轮下端固定连接有限位板,限位板下端到传送带表面的距离大于定位机构上端与传送带表面之间的距离,水管的一端封闭且位于通孔中,水管的侧壁与通孔的孔壁相抵且转动连接,水管侧壁

一种生产汽车同步器齿轮用淬火装置.pdf

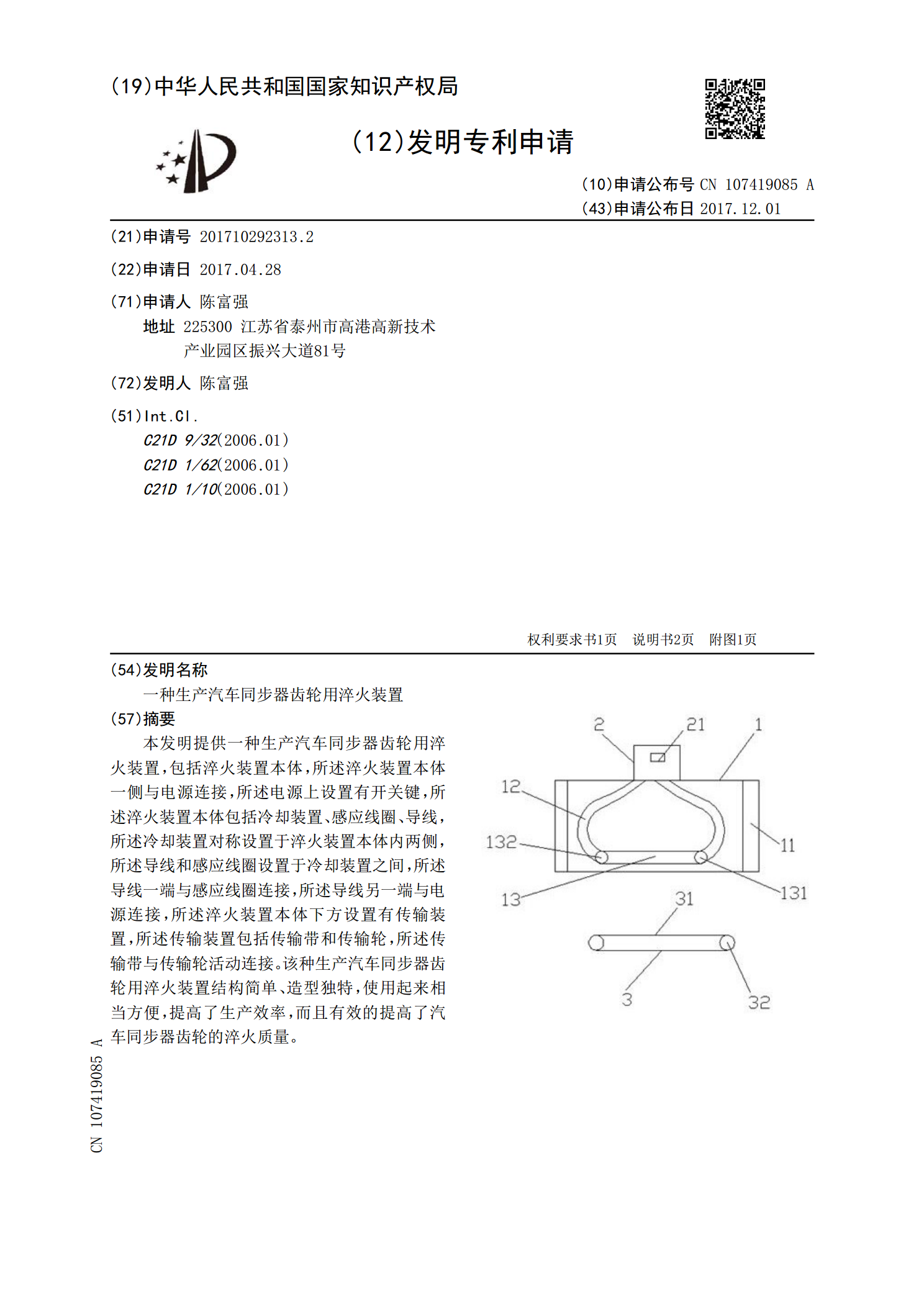

本发明提供一种生产汽车同步器齿轮用淬火装置,包括淬火装置本体,所述淬火装置本体一侧与电源连接,所述电源上设置有开关键,所述淬火装置本体包括冷却装置、感应线圈、导线,所述冷却装置对称设置于淬火装置本体内两侧,所述导线和感应线圈设置于冷却装置之间,所述导线一端与感应线圈连接,所述导线另一端与电源连接,所述淬火装置本体下方设置有传输装置,所述传输装置包括传输带和传输轮,所述传输带与传输轮活动连接。该种生产汽车同步器齿轮用淬火装置结构简单、造型独特,使用起来相当方便,提高了生产效率,而且有效的提高了汽车同步器齿轮