一种增减材制造过程累积误差消除方法.pdf

Jo****34

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种增减材制造过程累积误差消除方法.pdf

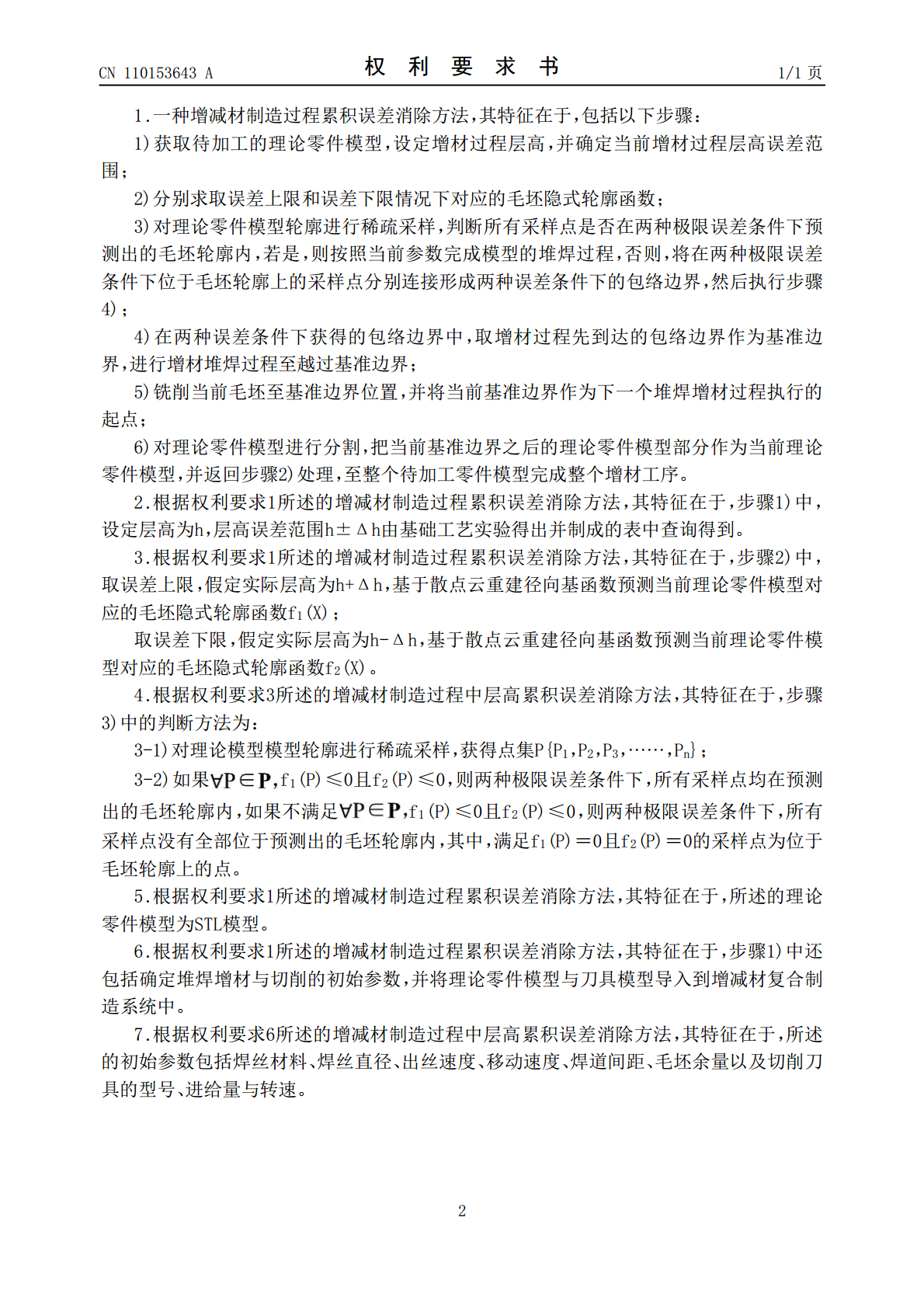

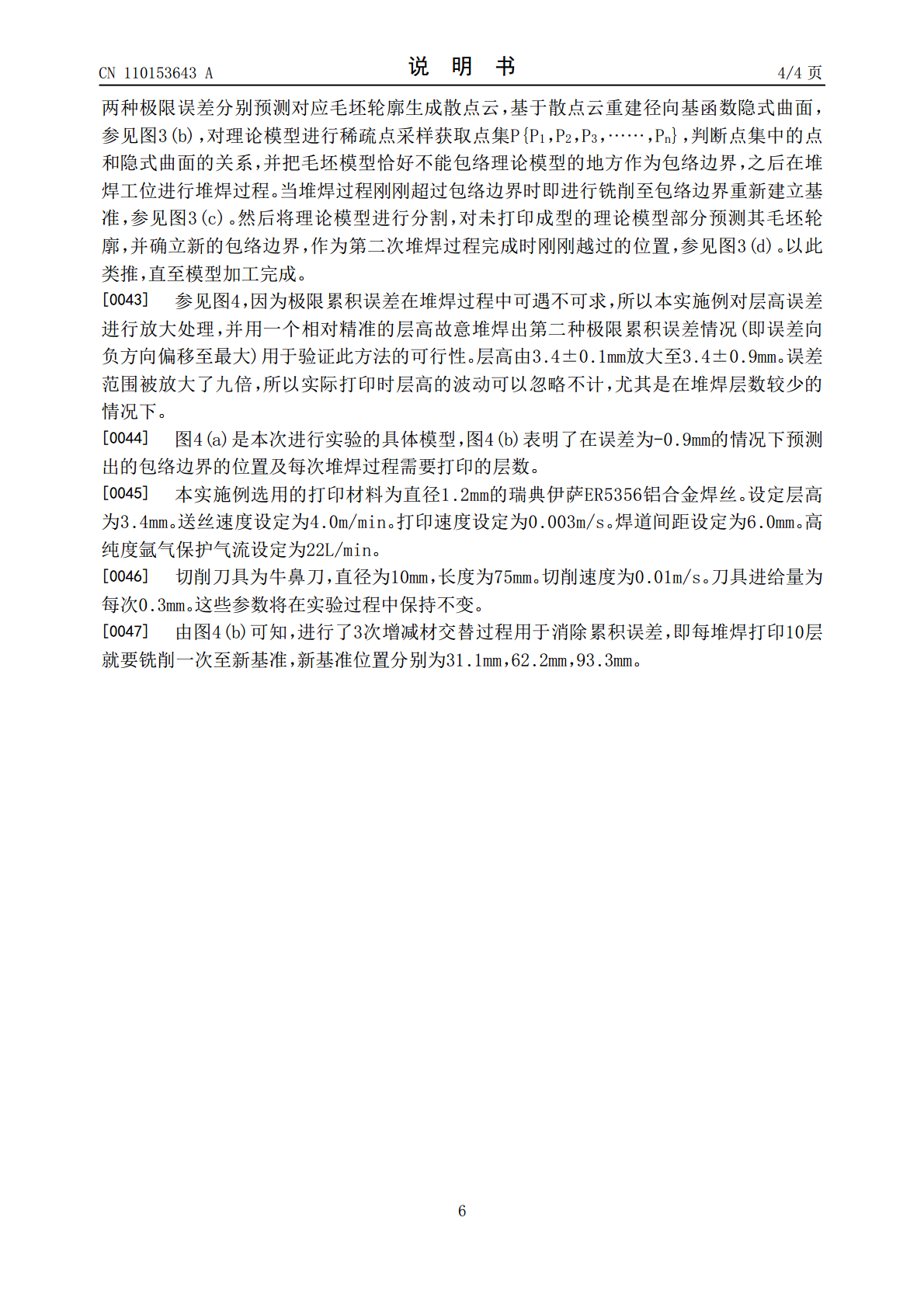

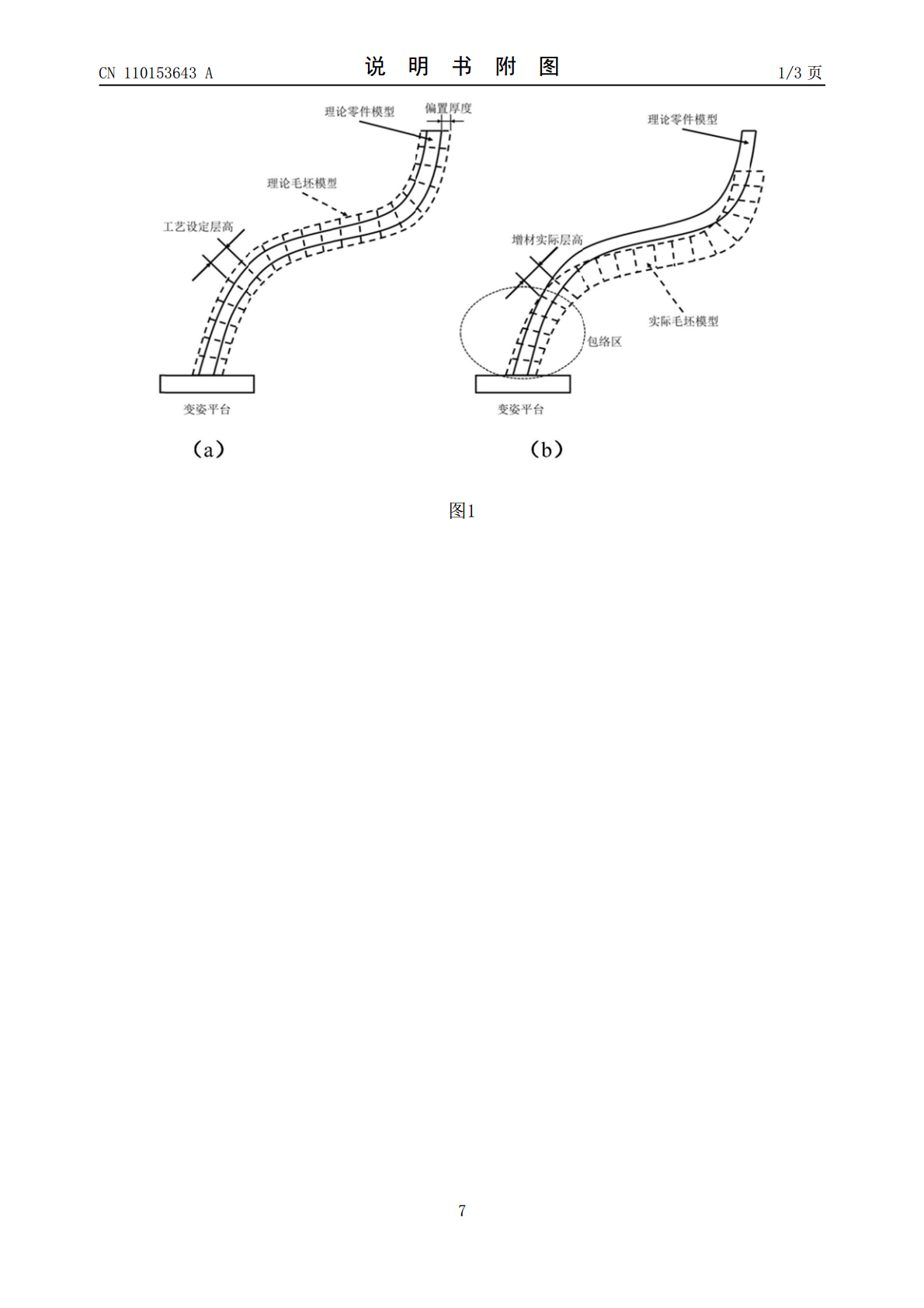

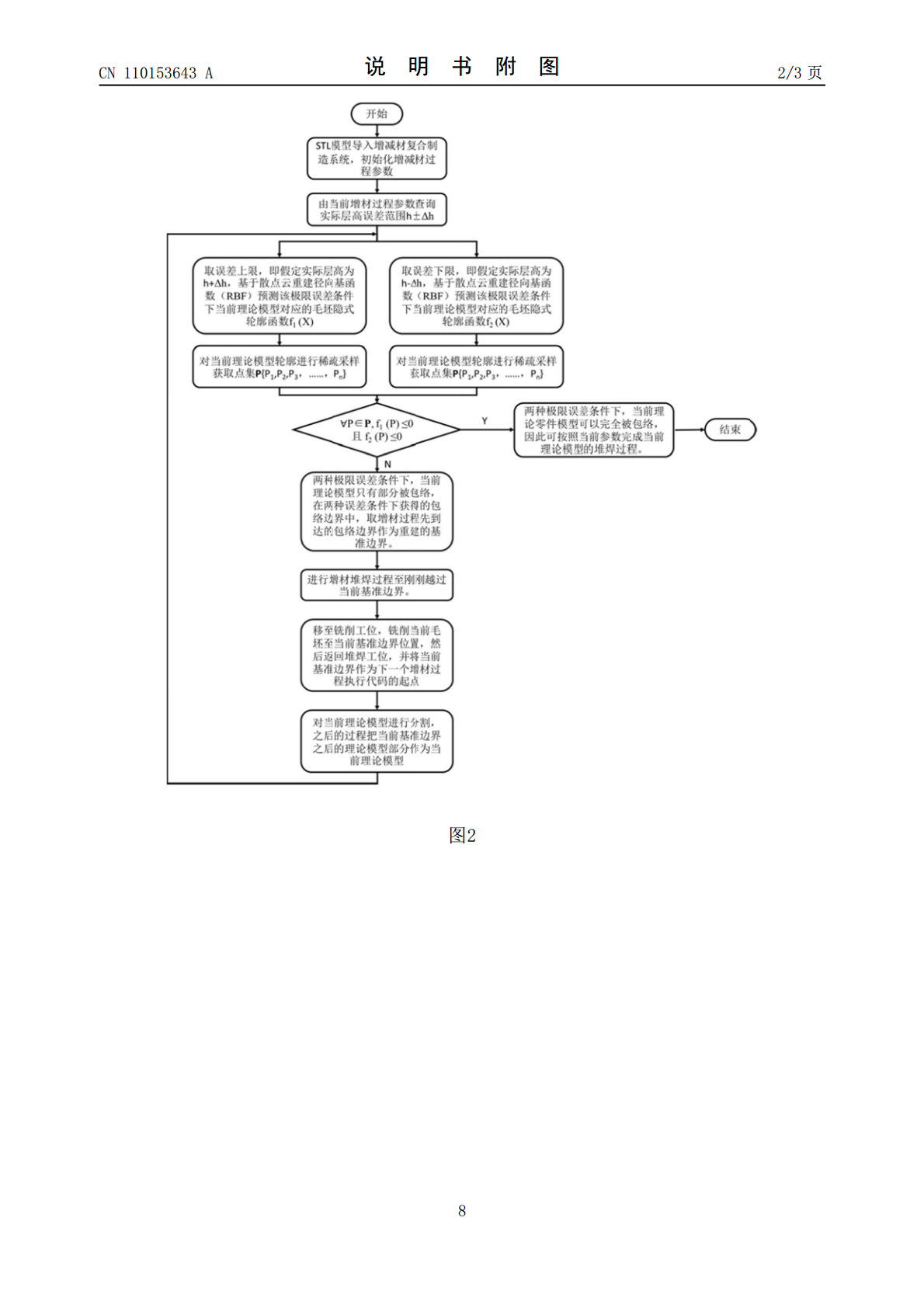

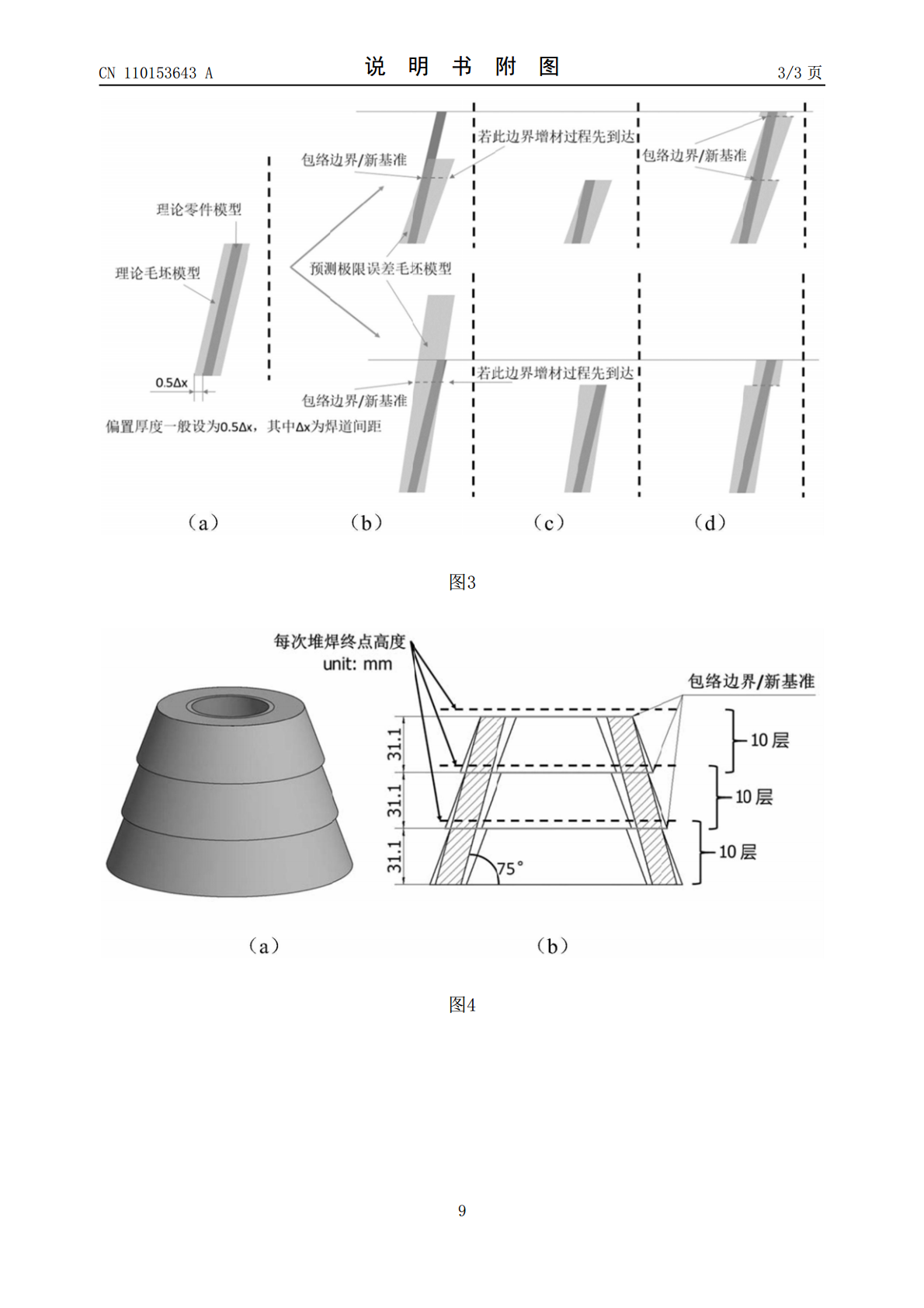

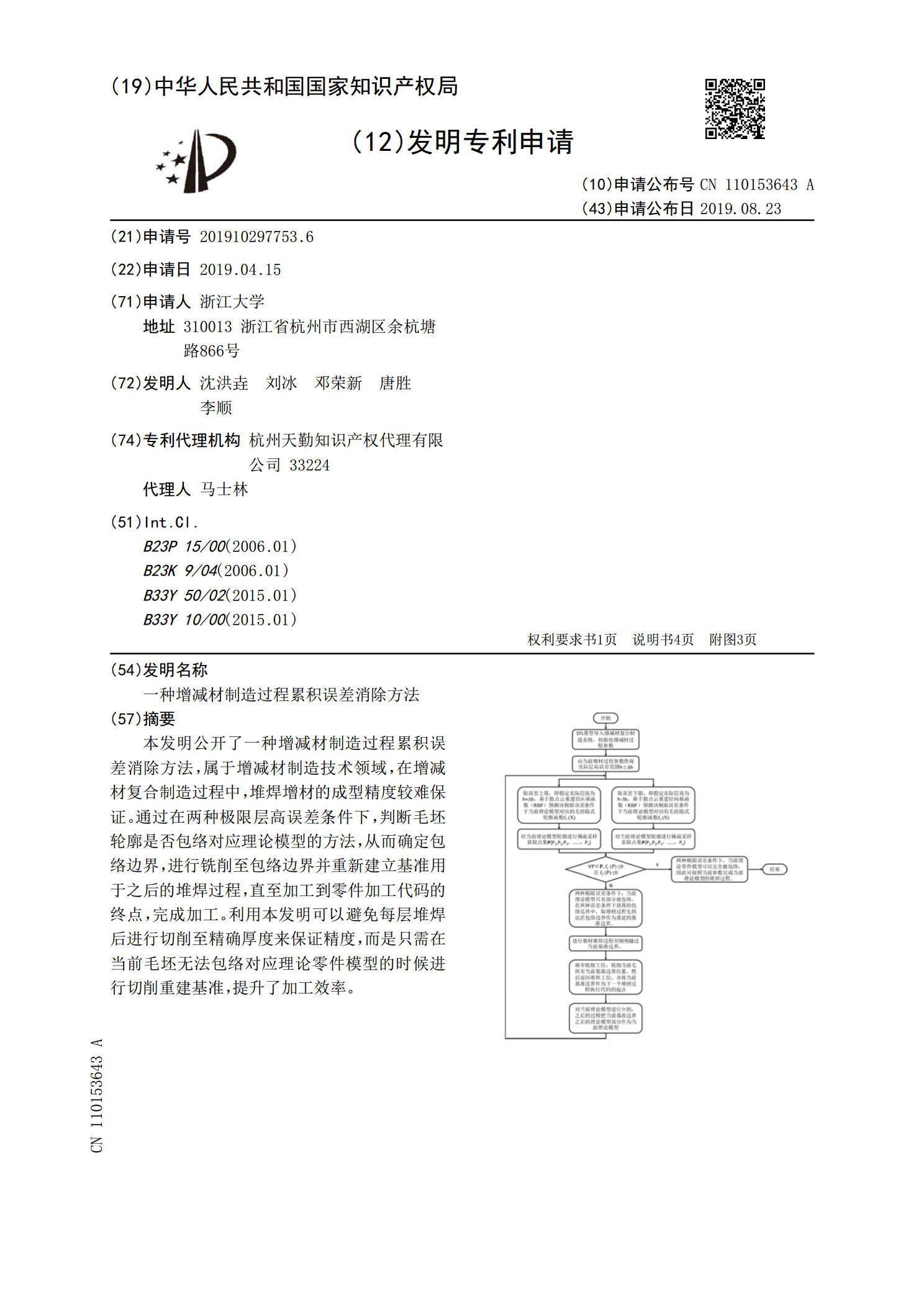

本发明公开了一种增减材制造过程累积误差消除方法,属于增减材制造技术领域,在增减材复合制造过程中,堆焊增材的成型精度较难保证。通过在两种极限层高误差条件下,判断毛坯轮廓是否包络对应理论模型的方法,从而确定包络边界,进行铣削至包络边界并重新建立基准用于之后的堆焊过程,直至加工到零件加工代码的终点,完成加工。利用本发明可以避免每层堆焊后进行切削至精确厚度来保证精度,而是只需在当前毛坯无法包络对应理论零件模型的时候进行切削重建基准,提升了加工效率。

一种激光增减材复合制造的方法与装置.pdf

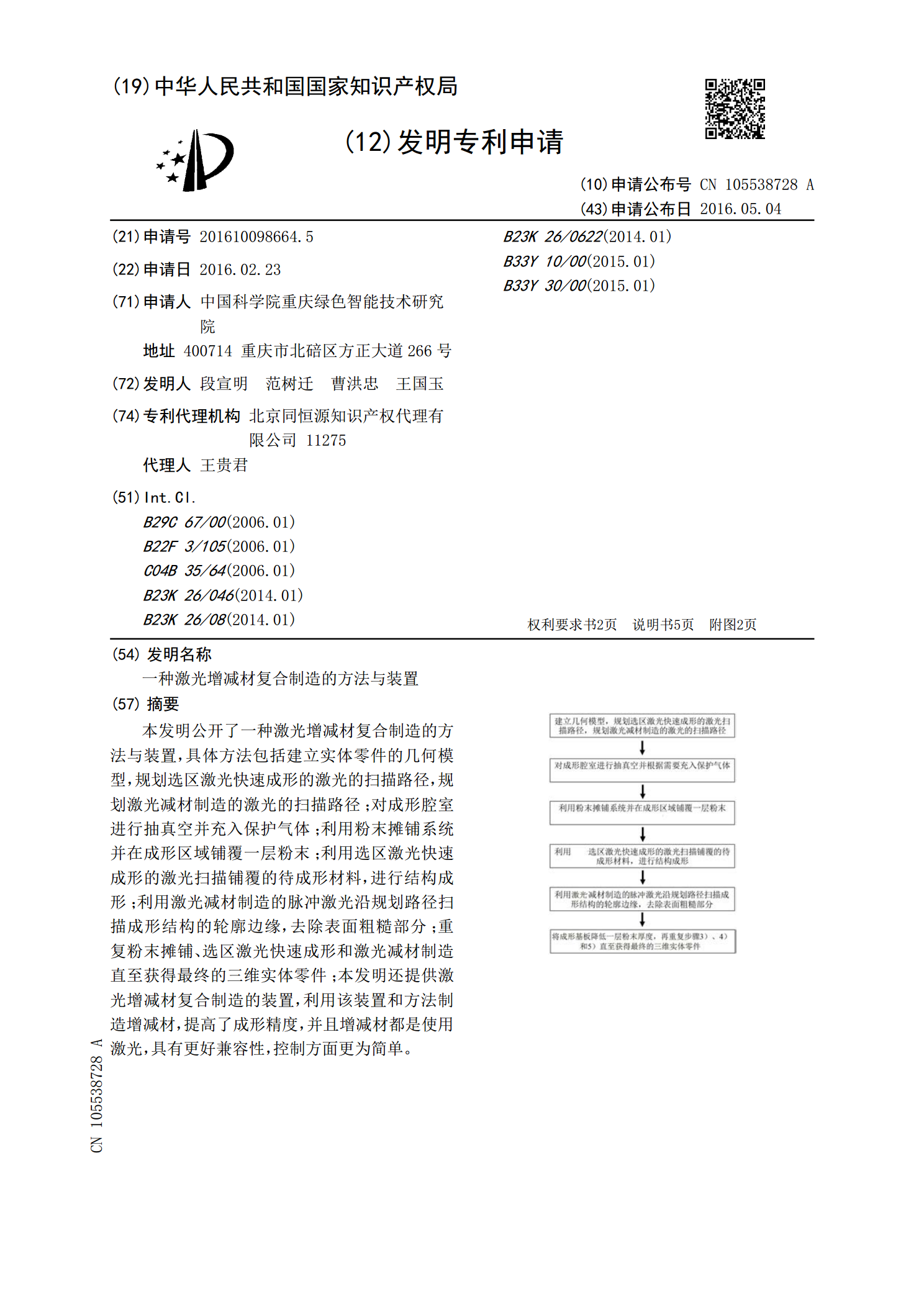

本发明公开了一种激光增减材复合制造的方法与装置,具体方法包括建立实体零件的几何模型,规划选区激光快速成形的激光的扫描路径,规划激光减材制造的激光的扫描路径;对成形腔室进行抽真空并充入保护气体;利用粉末摊铺系统并在成形区域铺覆一层粉末;利用选区激光快速成形的激光扫描铺覆的待成形材料,进行结构成形;利用激光减材制造的脉冲激光沿规划路径扫描成形结构的轮廓边缘,去除表面粗糙部分;重复粉末摊铺、选区激光快速成形和激光减材制造直至获得最终的三维实体零件;本发明还提供激光增减材复合制造的装置,利用该装置和方法制造增减材

一种增减材复合制造设备.pdf

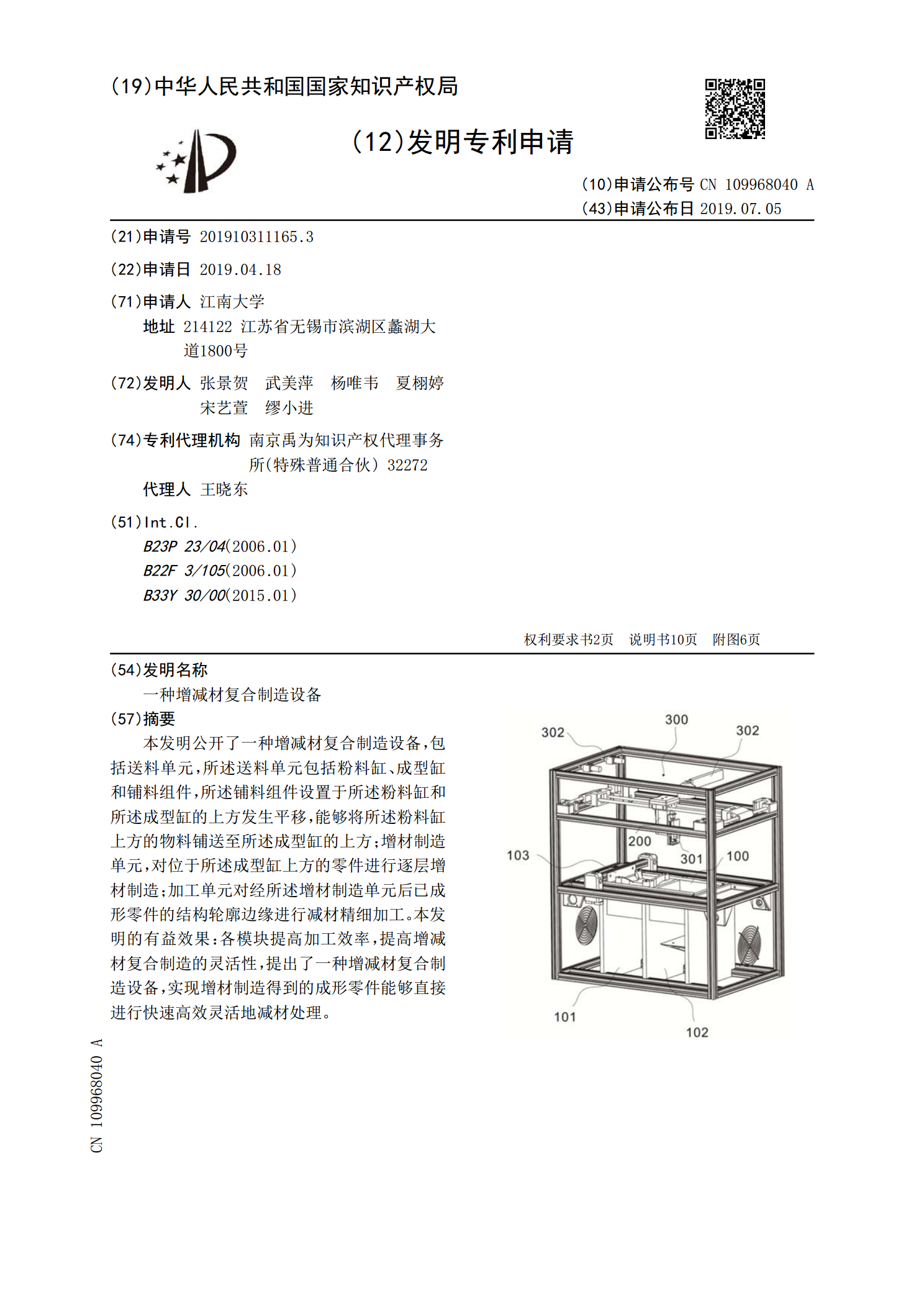

本发明公开了一种增减材复合制造设备,包括送料单元,所述送料单元包括粉料缸、成型缸和铺料组件,所述铺料组件设置于所述粉料缸和所述成型缸的上方发生平移,能够将所述粉料缸上方的物料铺送至所述成型缸的上方;增材制造单元,对位于所述成型缸上方的零件进行逐层增材制造;加工单元对经所述增材制造单元后已成形零件的结构轮廓边缘进行减材精细加工。本发明的有益效果:各模块提高加工效率,提高增减材复合制造的灵活性,提出了一种增减材复合制造设备,实现增材制造得到的成形零件能够直接进行快速高效灵活地减材处理。

增减材制造综述.docx

《精密与特种加工》课程大作业院系:机械工程学院授课老师:******学号:********姓名:********分数(百分制):完成时间:**********题目:增减材复合制造的基本原理、面临的挑战及其应用前景增减材复合制造的基本原理、面临的挑战及其应用前景前言基于增减材制造的复合加工技术融合了增材制造(RP技术)和减材制造技术优势,具有高精度、高效率、高自动化的特点,但国内外针对该技术开展的研究较少,详细阐述了基于增减材制造的复合加工技术原理及特点,并系统分析了国内外基于增减材制造所面临的挑战,最后指

一种增减材复合制造过程中的质量检测及自动修正方法.pdf

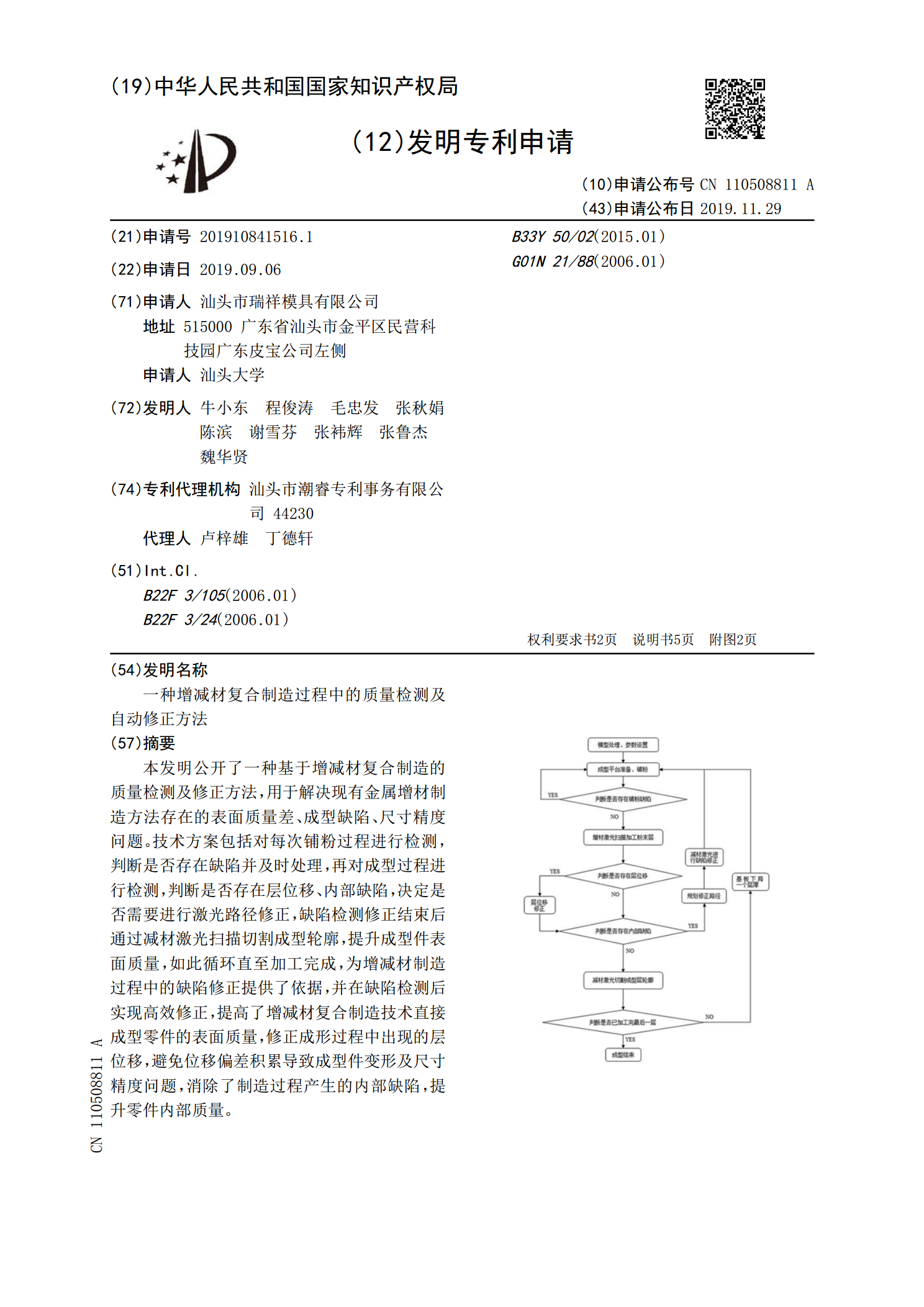

本发明公开了一种基于增减材复合制造的质量检测及修正方法,用于解决现有金属增材制造方法存在的表面质量差、成型缺陷、尺寸精度问题。技术方案包括对每次铺粉过程进行检测,判断是否存在缺陷并及时处理,再对成型过程进行检测,判断是否存在层位移、内部缺陷,决定是否需要进行激光路径修正,缺陷检测修正结束后通过减材激光扫描切割成型轮廓,提升成型件表面质量,如此循环直至加工完成,为增减材制造过程中的缺陷修正提供了依据,并在缺陷检测后实现高效修正,提高了增减材复合制造技术直接成型零件的表面质量,修正成形过程中出现的层位移,避免