一种电动助力制动系统.pdf

文宣****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种电动助力制动系统.pdf

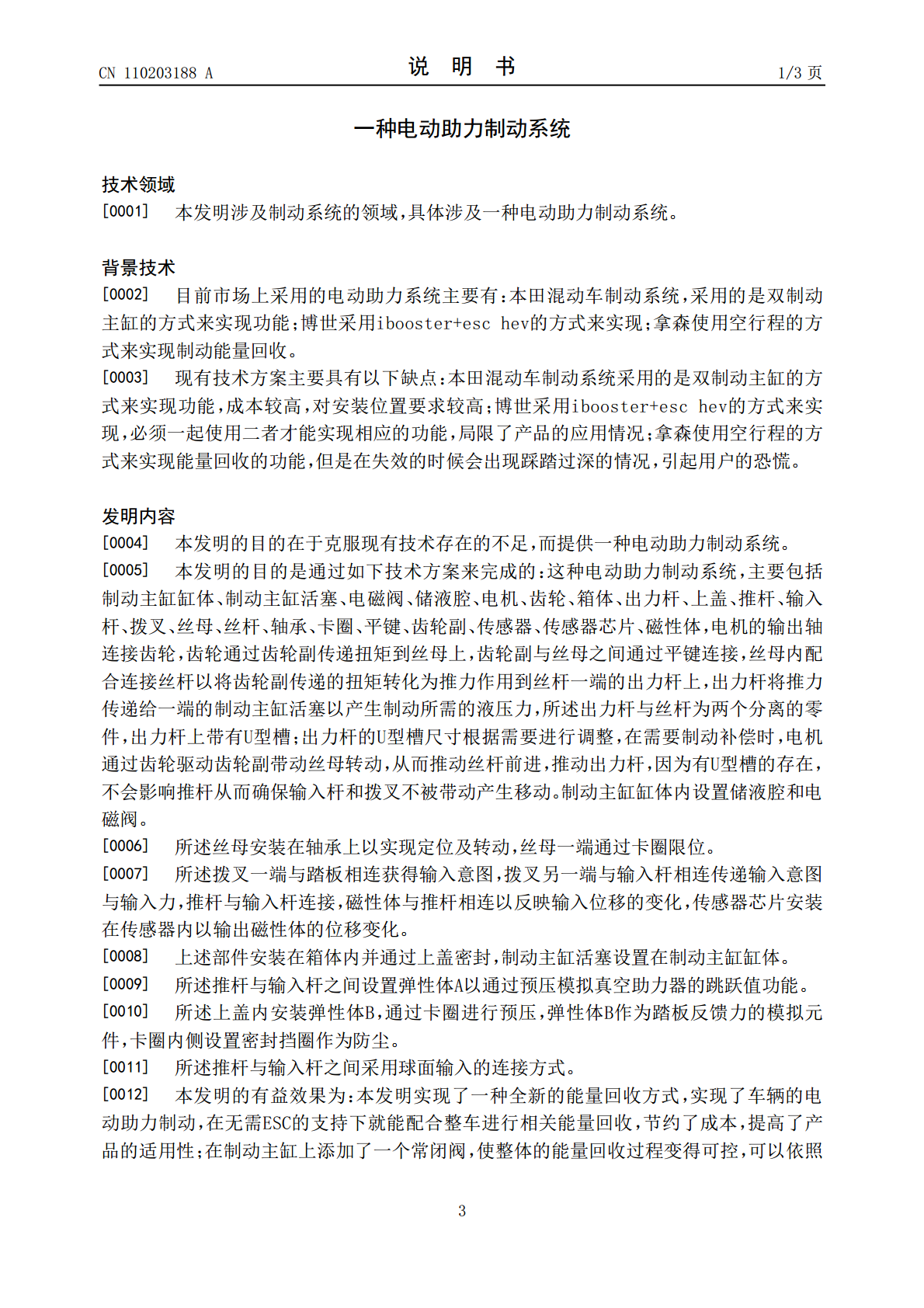

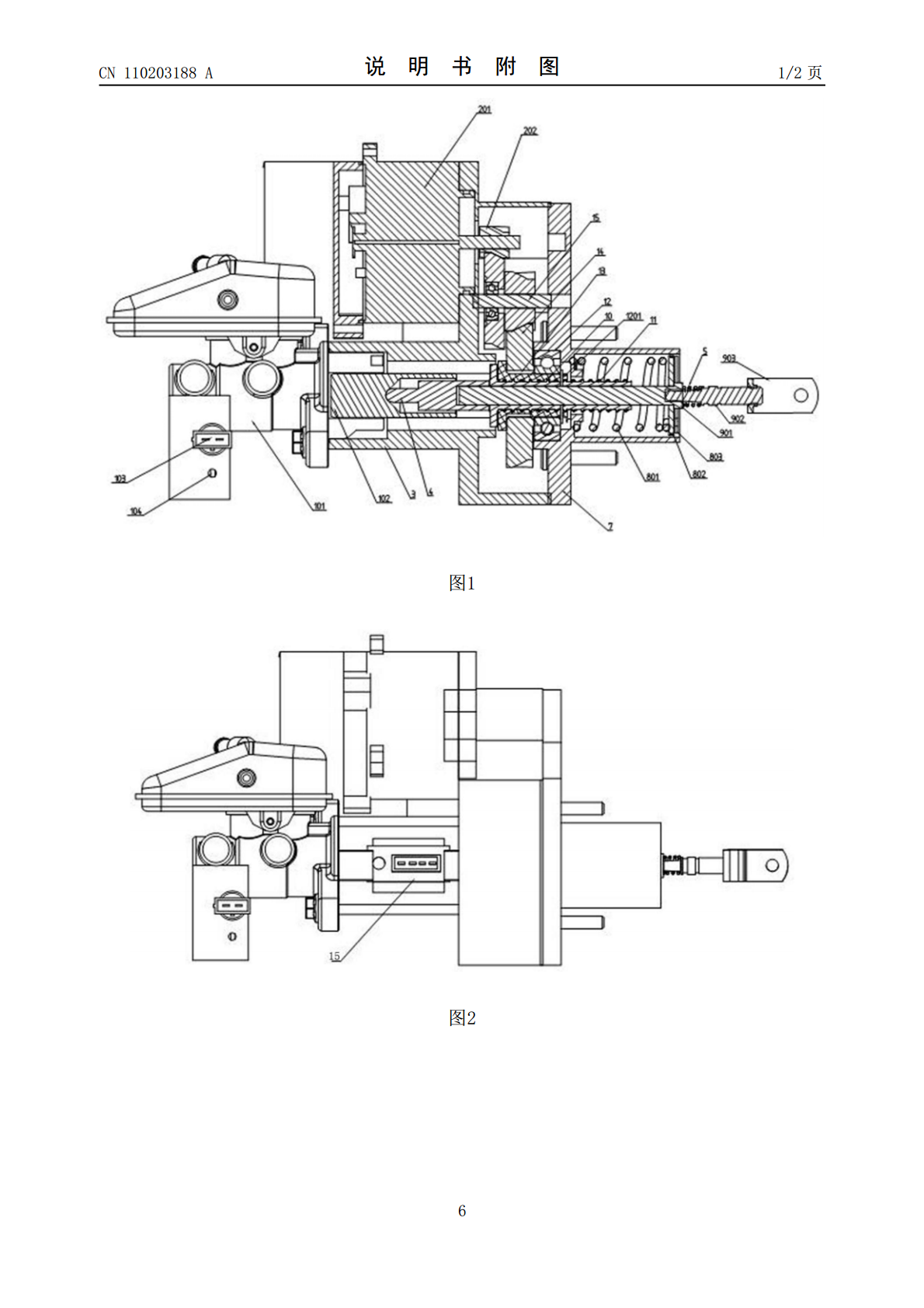

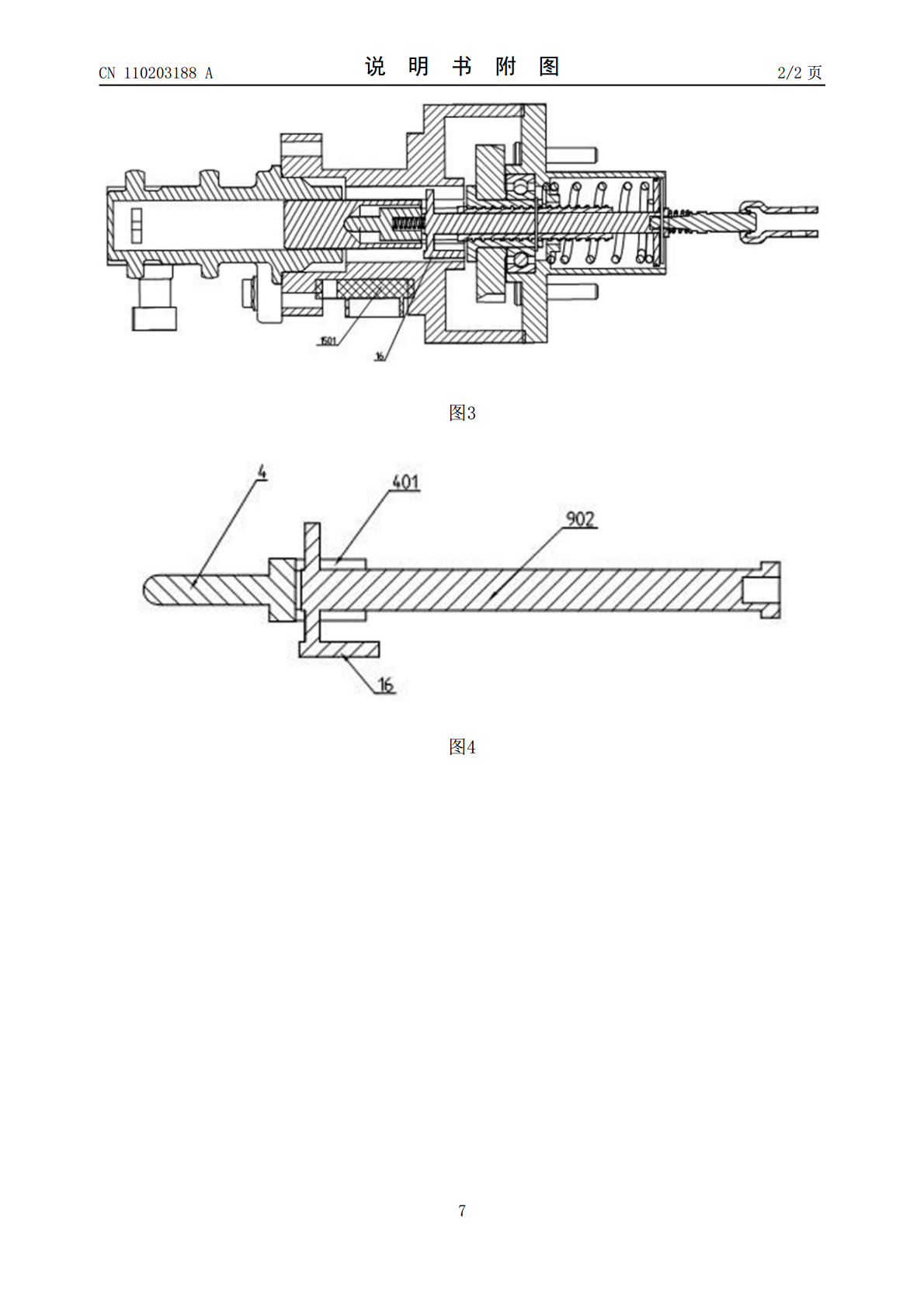

本发明公开了一种电动助力制动系统,包括制动主缸缸体等,电机通过齿轮副传递扭矩到丝母上,丝母内配合连接丝杆以将齿轮副传递的扭矩转化为推力作用到丝杆一端的出力杆上,出力杆将推力传递给一端的制动主缸活塞以产生制动所需的液压力,拨叉一端与踏板相连获得输入意图,拨叉另一端与输入杆相连传递输入意图与输入力,推杆与输入杆连接,磁性体与推杆相连以反映输入位移的变化,传感器芯片安装在传感器内以输出磁性体的位移变化。本发明实现了车辆的电动助力制动,在无需ESC的支持下就能配合整车进行相关能量回收;使整体的能量回收过程变得可控

电动助力制动系统.pdf

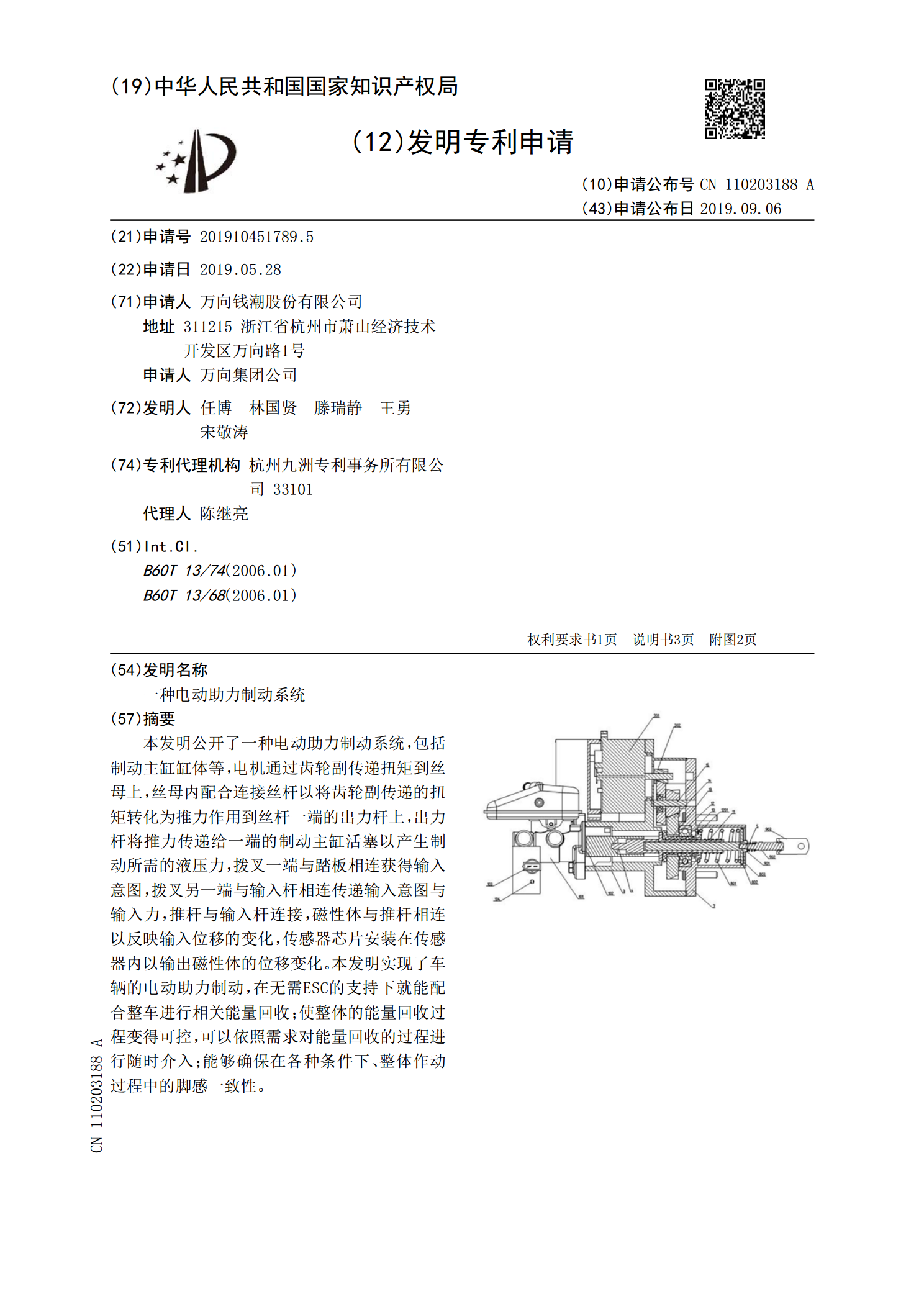

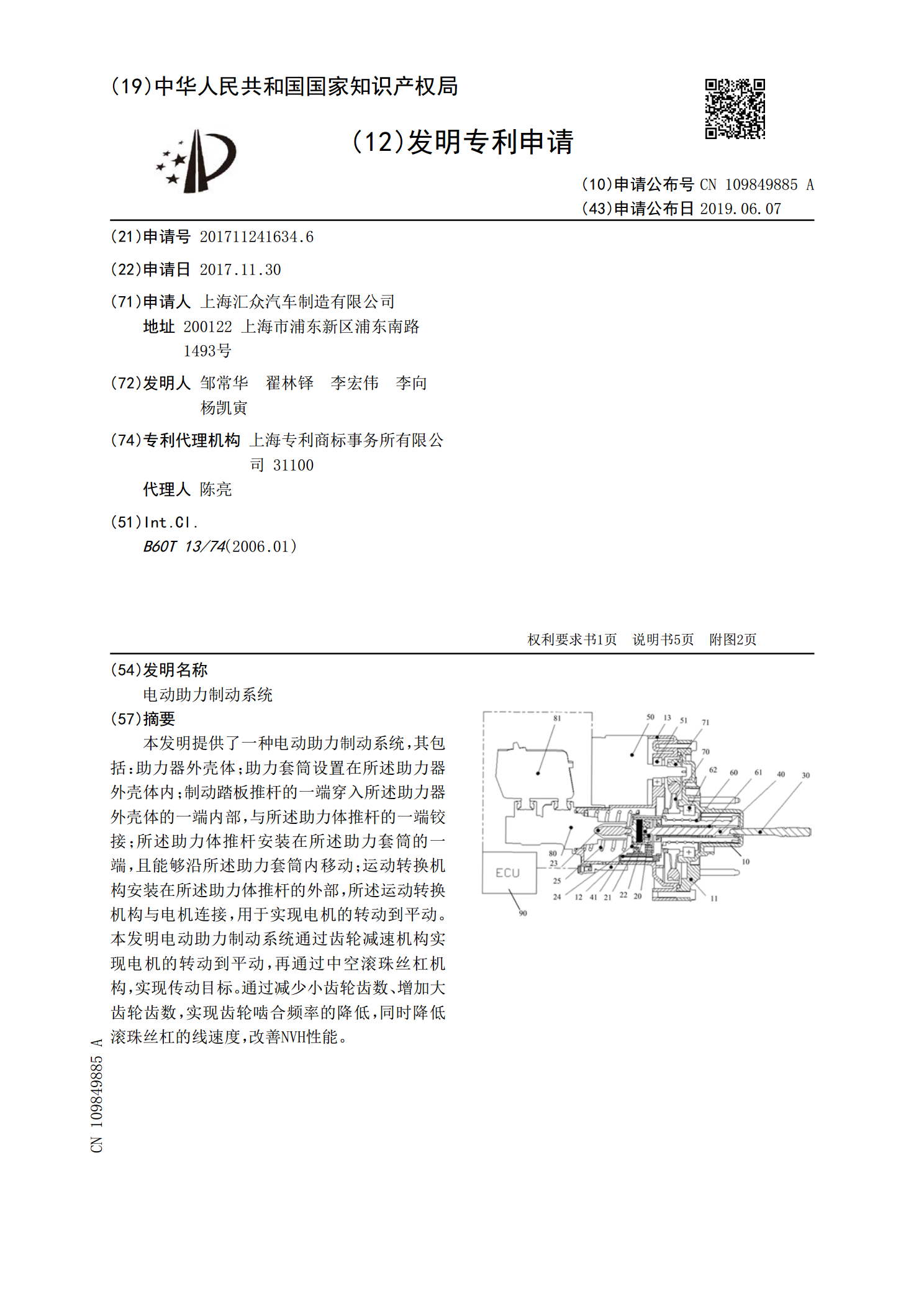

本发明提供了一种电动助力制动系统,其包括:助力器外壳体;助力套筒设置在所述助力器外壳体内;制动踏板推杆的一端穿入所述助力器外壳体的一端内部,与所述助力体推杆的一端铰接;所述助力体推杆安装在所述助力套筒的一端,且能够沿所述助力套筒内移动;运动转换机构安装在所述助力体推杆的外部,所述运动转换机构与电机连接,用于实现电机的转动到平动。本发明电动助力制动系统通过齿轮减速机构实现电机的转动到平动,再通过中空滚珠丝杠机构,实现传动目标。通过减少小齿轮齿数、增加大齿轮齿数,实现齿轮啮合频率的降低,同时降低滚珠丝杠的线速

电动助力制动系统.pdf

本发明提供了一种电动助力制动系统,其包括电动制动助力耦合装置,采用中空滚珠丝杠机构,所述电动制动助力耦合装置的大齿轮与一小齿轮啮合,所述小齿轮连接至电机的输出轴,所述电机和所述电动制动助力耦合装置之间连接有一电子控制单元,用于控制所述电机工作。本发明电动助力制动系统通过电机作为动力源,采用两级运动转换机构,可以实现电机的转动到平动,第一级为齿轮减速机构,第二级为中空滚珠丝杠机构,其结构简单,尺寸小,传动效率高。通过连接套筒实现电机伺服力和人踩制动踏板力之间的解耦,使得电机驱动的伺服助力系统工作时不影响驾驶

一种用于汽车的电动助力制动系统.pdf

本发明涉及汽车制动技术领域,尤其公开了一种用于汽车的电动助力制动系统,包括制动力输出液压模块、制动力输入机械模块、电动助力输入模块及控制总成,电动助力输入模块包括电机、传动模块及传感器,制动力输入机械模块经由耦合器直接作用于制动力输出液压模块,电机经传动模块与耦合器连接;控制总成用于设定控制策略,与电机及传感器电信号连接;本发明采用模块化设计,缩短制动响应时间、提升制动可靠性和制动效率、减少占用空间;带有冗余措施的保护单元,具备驾驶员踏板力及电机两路制动途径,保留驾驶员传统操作方式;控制模式可调整,能进行

一种集成式电动助力制动系统.pdf

本发明提供了一种集成式电动助力制动系统,包括电机、行星齿轮组、滚珠丝杠机构,行星齿轮组中的行星轮与滚柱丝杠机构中的螺母连接,踏板推杆通过弹性反应盘、助力推杆与主缸的输出轴连接,踏板推杆上有踏板行程传感器,主缸通过液压管路、压力传感器、两个二位二通电磁阀与液压控制单元连接,液压控制单元通过制动管路与车辆上的四个盘式制动器连接,踏板行程传感器、二位二通电磁阀、液压控制单元、压力传感器与车辆的电子控制单元连接;本发明以电机作为动力源,采用两级传动机构实现减速增扭作用,并且把电机的转动输出转化为平动输出,传动比大