一种具有压铆式轴套的液力自动变速器及轴套的压铆方法.pdf

小代****回来

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种具有压铆式轴套的液力自动变速器及轴套的压铆方法.pdf

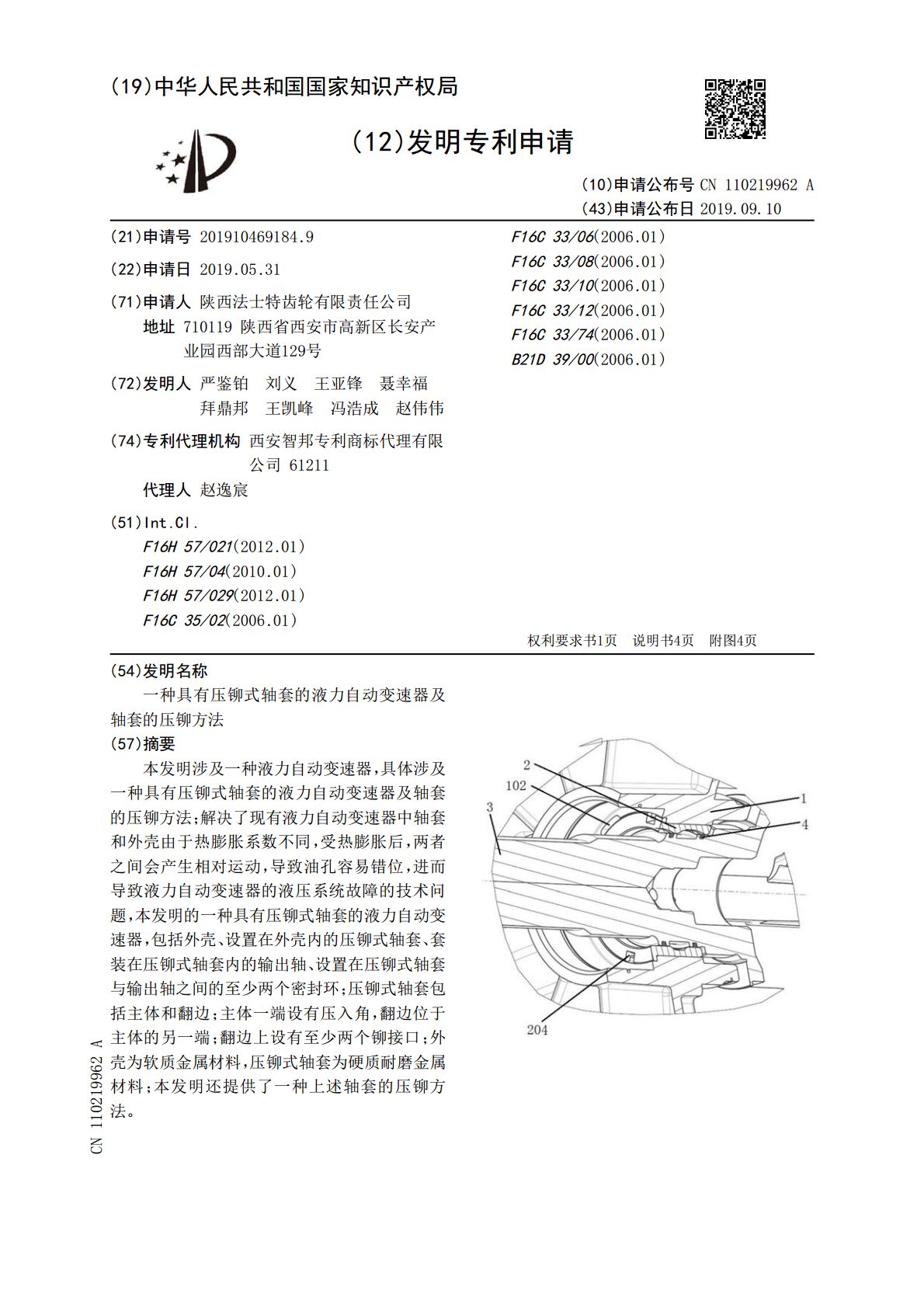

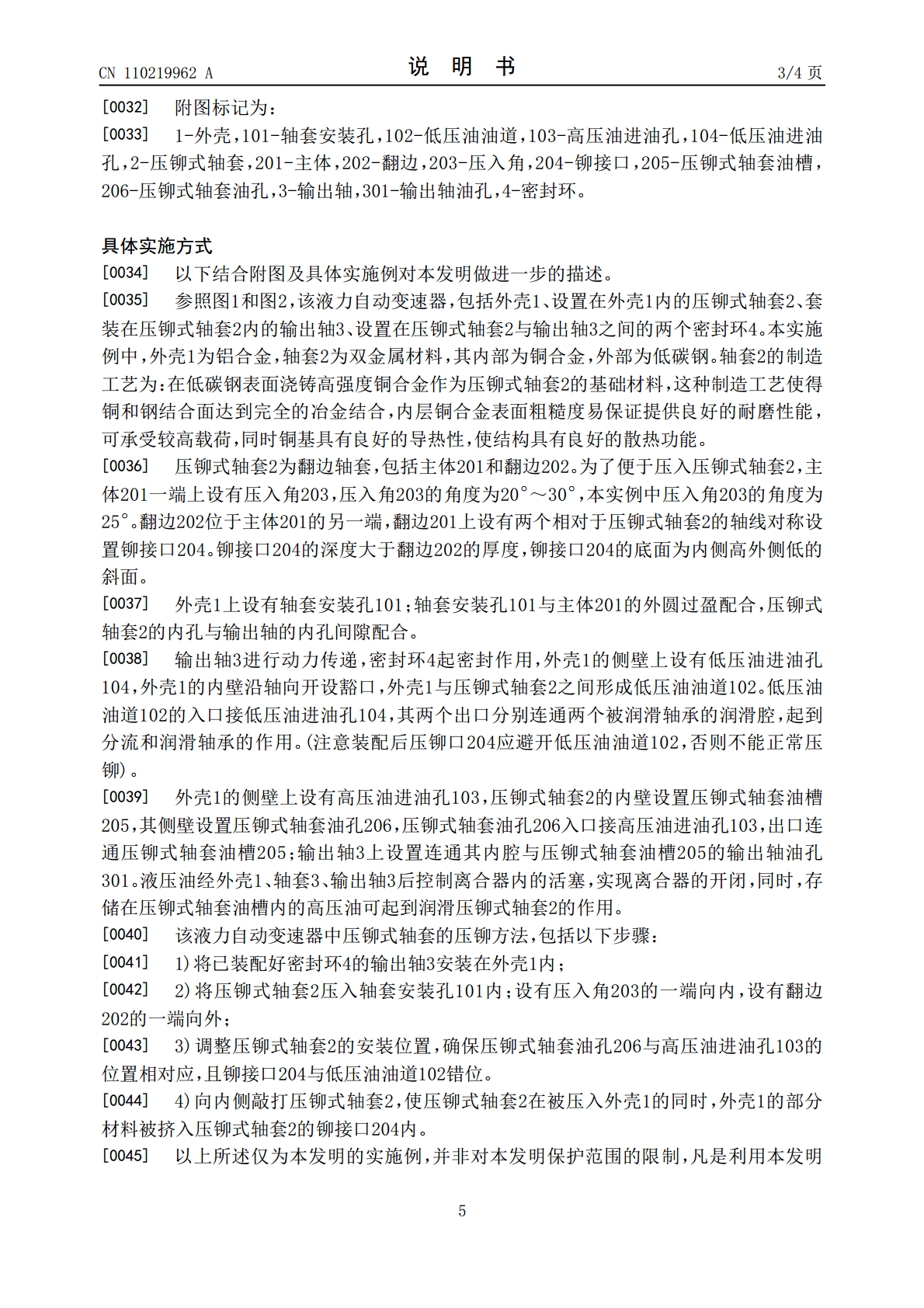

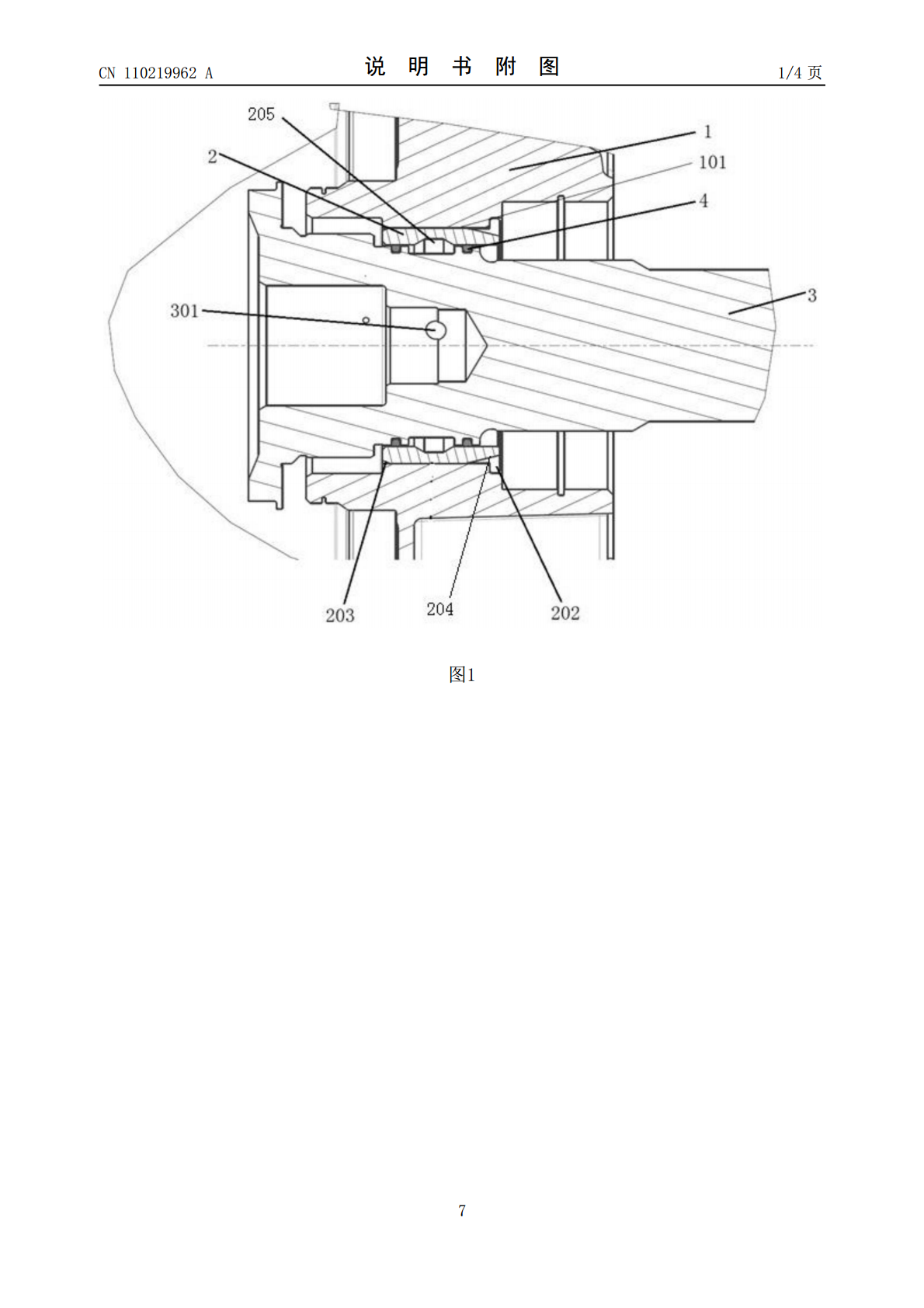

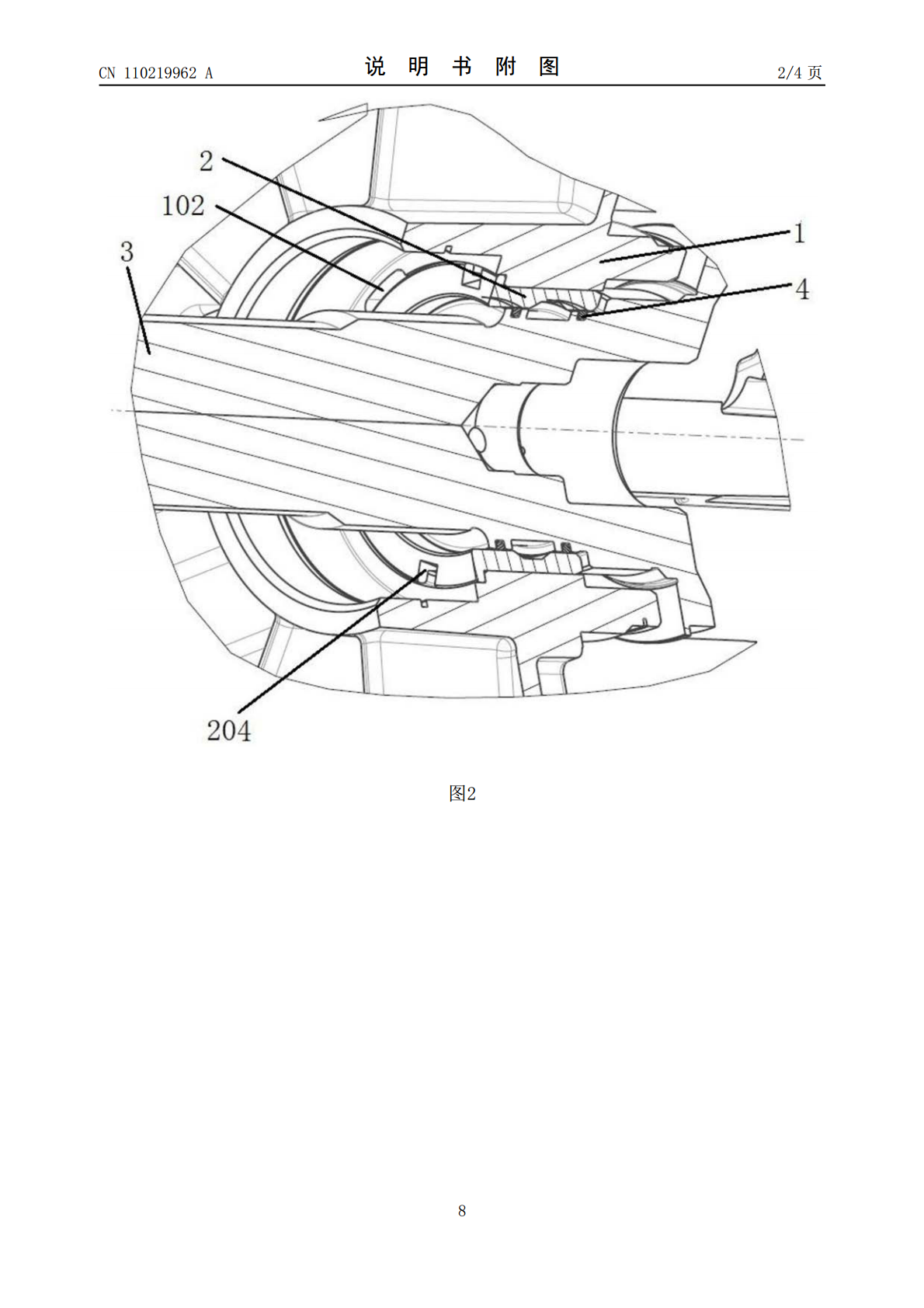

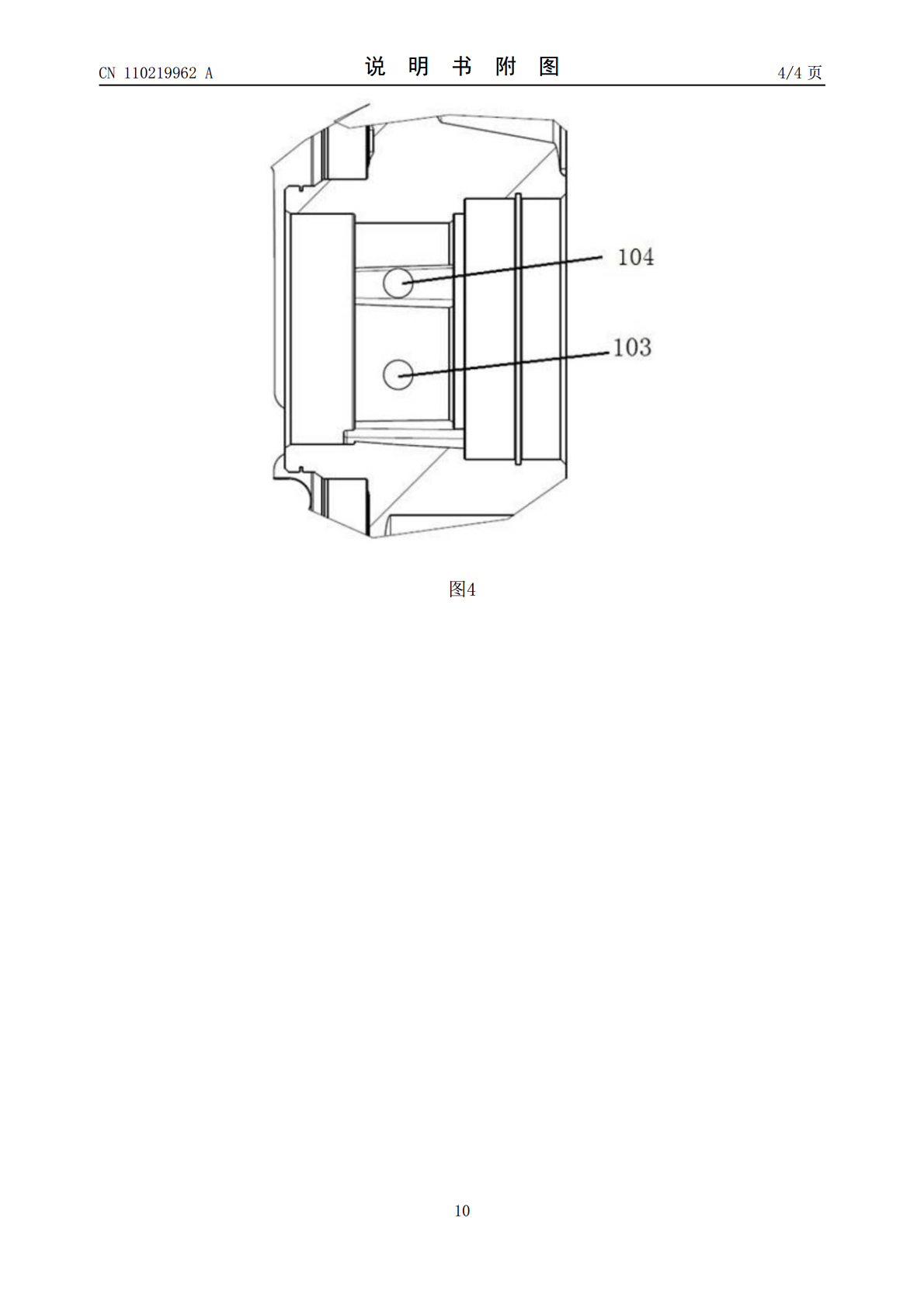

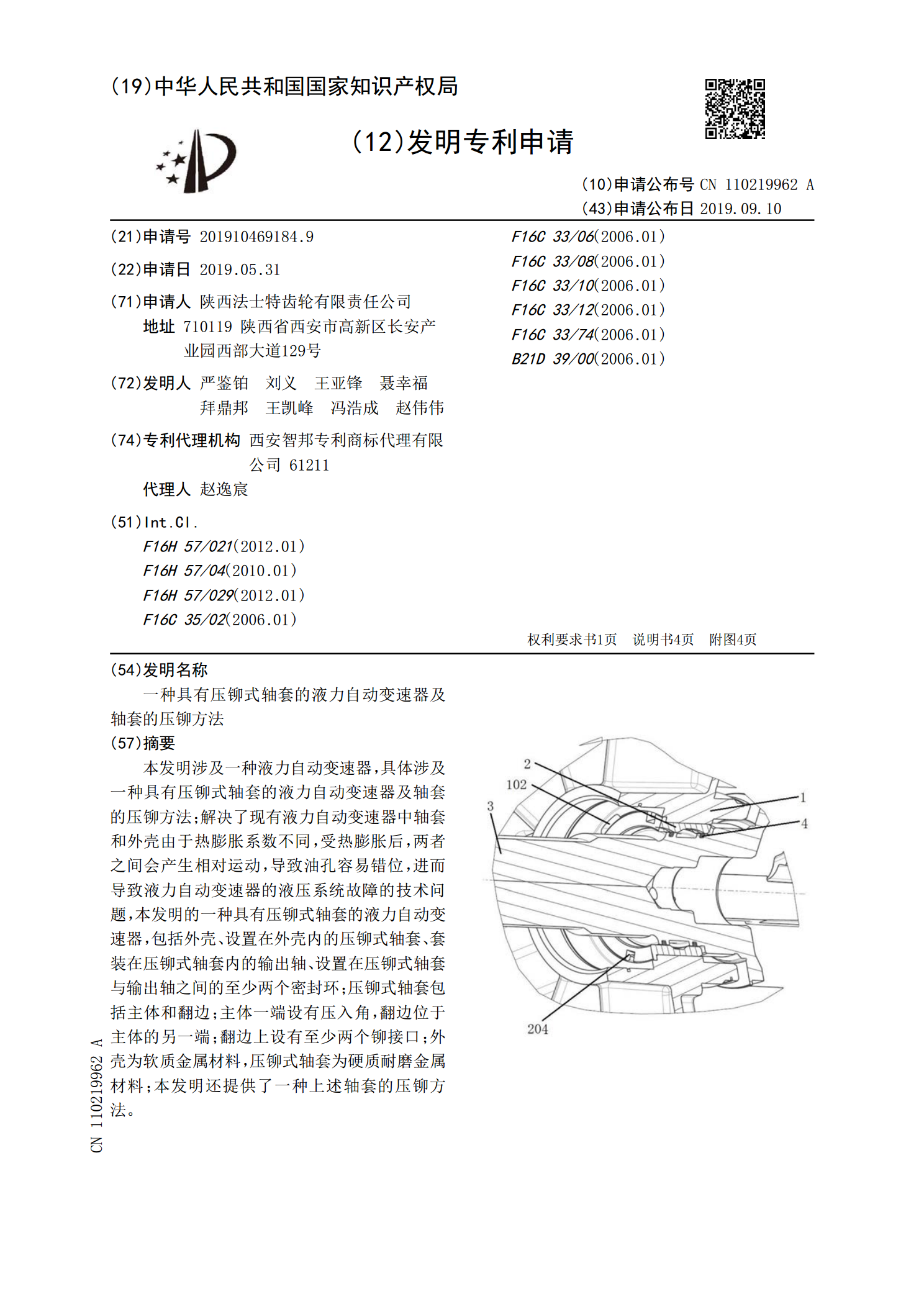

本发明涉及一种液力自动变速器,具体涉及一种具有压铆式轴套的液力自动变速器及轴套的压铆方法;解决了现有液力自动变速器中轴套和外壳由于热膨胀系数不同,受热膨胀后,两者之间会产生相对运动,导致油孔容易错位,进而导致液力自动变速器的液压系统故障的技术问题,本发明的一种具有压铆式轴套的液力自动变速器,包括外壳、设置在外壳内的压铆式轴套、套装在压铆式轴套内的输出轴、设置在压铆式轴套与输出轴之间的至少两个密封环;压铆式轴套包括主体和翻边;主体一端设有压入角,翻边位于主体的另一端;翻边上设有至少两个铆接口;外壳为软质金属

轴套轮盘自动铆压机.pdf

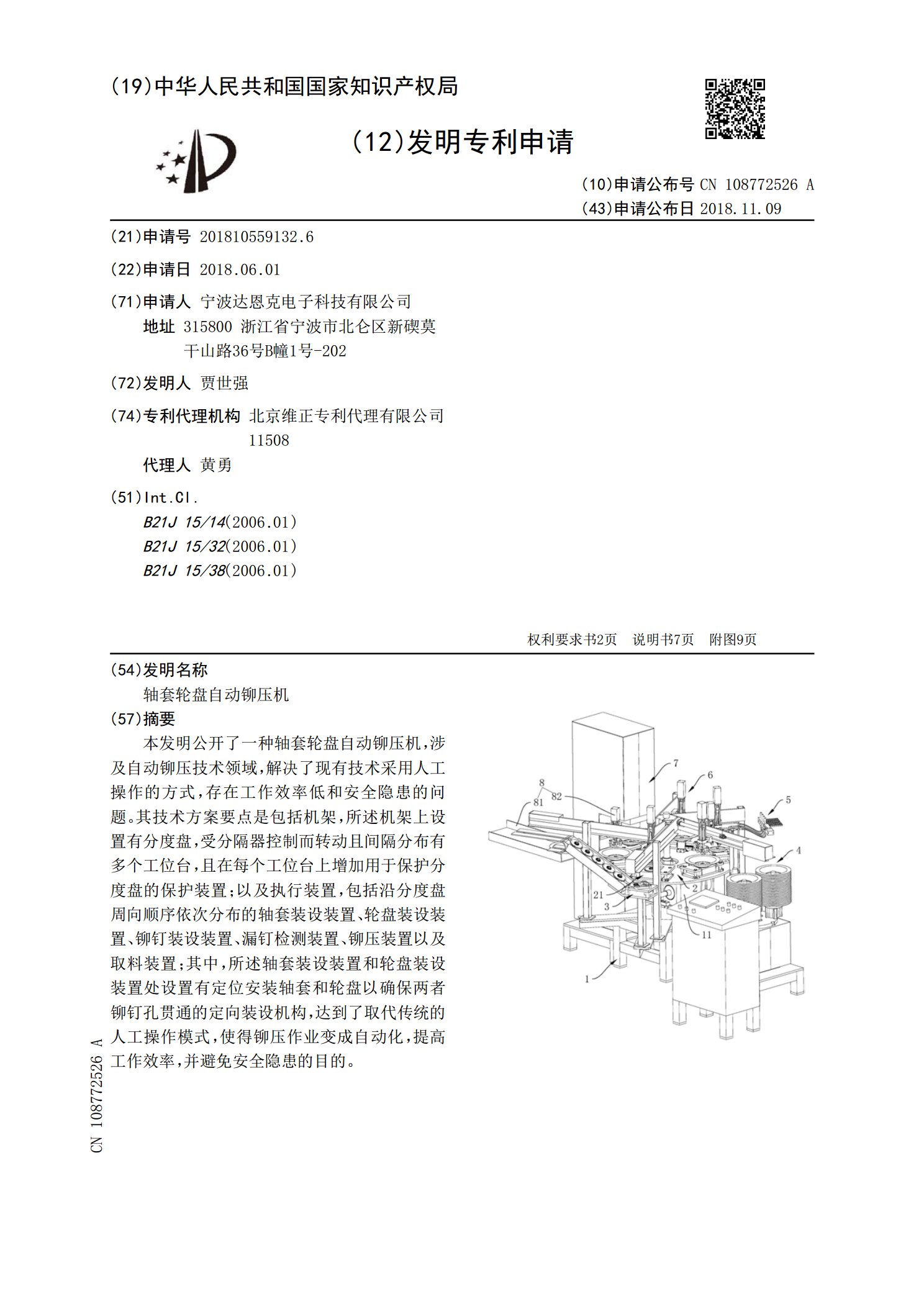

本发明公开了一种轴套轮盘自动铆压机,涉及自动铆压技术领域,解决了现有技术采用人工操作的方式,存在工作效率低和安全隐患的问题。其技术方案要点是包括机架,所述机架上设置有分度盘,受分隔器控制而转动且间隔分布有多个工位台,且在每个工位台上增加用于保护分度盘的保护装置;以及执行装置,包括沿分度盘周向顺序依次分布的轴套装设装置、轮盘装设装置、铆钉装设装置、漏钉检测装置、铆压装置以及取料装置;其中,所述轴套装设装置和轮盘装设装置处设置有定位安装轴套和轮盘以确保两者铆钉孔贯通的定向装设机构,达到了取代传统的人工操作模式

一种中间轴定位销自动压铆装置、压铆系统及压铆方法.pdf

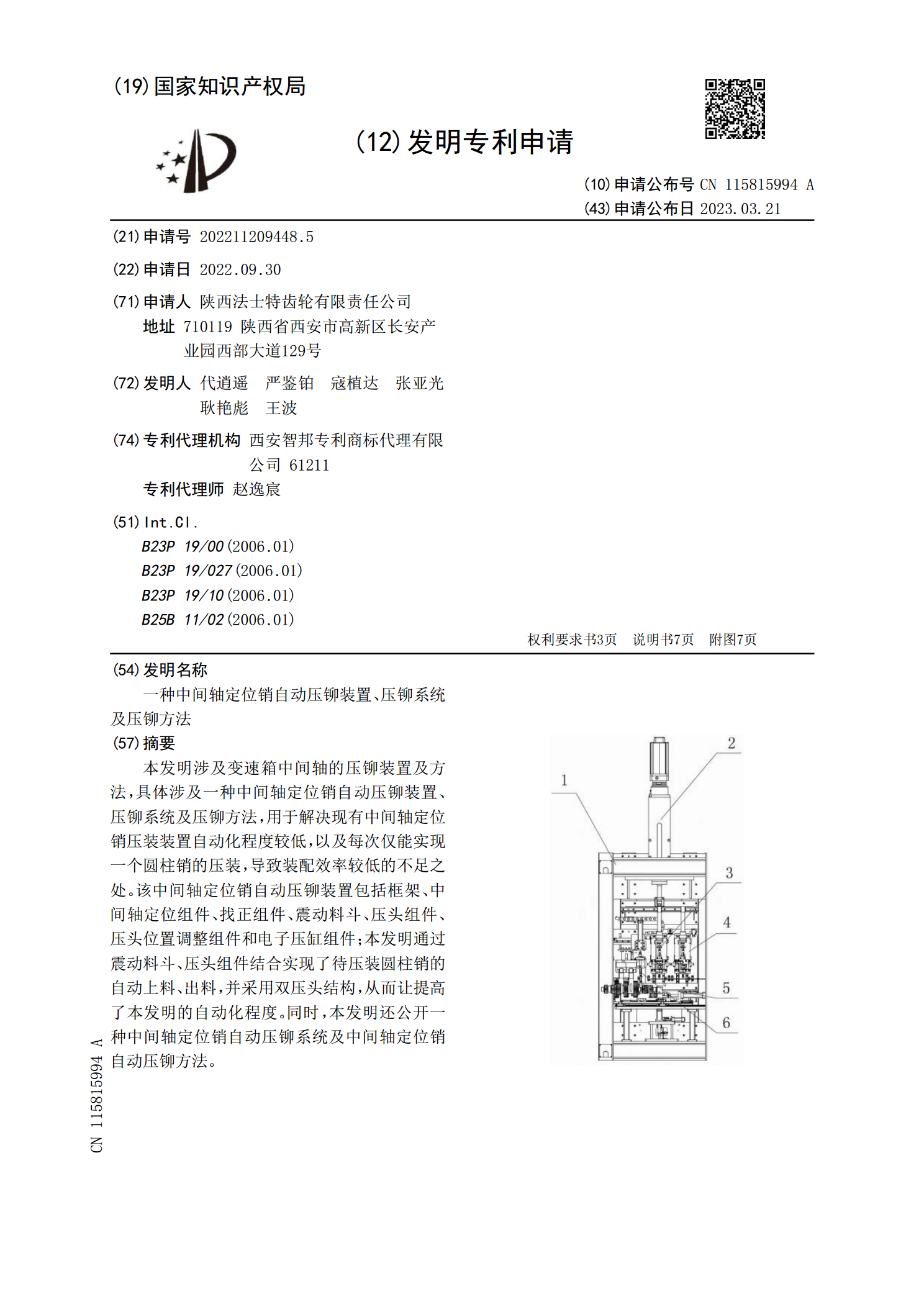

本发明涉及变速箱中间轴的压铆装置及方法,具体涉及一种中间轴定位销自动压铆装置、压铆系统及压铆方法,用于解决现有中间轴定位销压装装置自动化程度较低,以及每次仅能实现一个圆柱销的压装,导致装配效率较低的不足之处。该中间轴定位销自动压铆装置包括框架、中间轴定位组件、找正组件、震动料斗、压头组件、压头位置调整组件和电子压缸组件;本发明通过震动料斗、压头组件结合实现了待压装圆柱销的自动上料、出料,并采用双压头结构,从而让提高了本发明的自动化程度。同时,本发明还公开一种中间轴定位销自动压铆系统及中间轴定位销自动压铆方

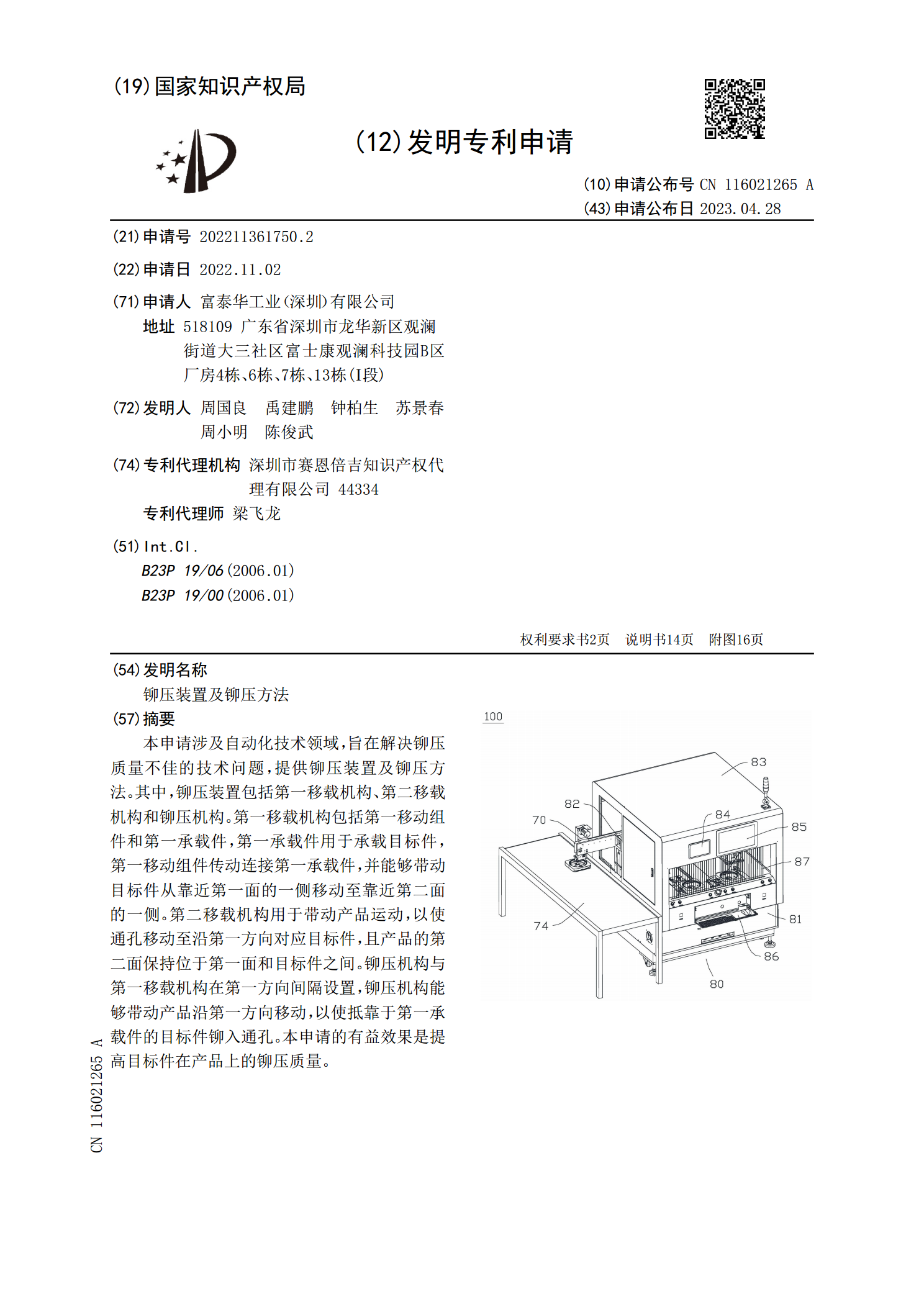

铆压装置及铆压方法.pdf

本申请涉及自动化技术领域,旨在解决铆压质量不佳的技术问题,提供铆压装置及铆压方法。其中,铆压装置包括第一移载机构、第二移载机构和铆压机构。第一移载机构包括第一移动组件和第一承载件,第一承载件用于承载目标件,第一移动组件传动连接第一承载件,并能够带动目标件从靠近第一面的一侧移动至靠近第二面的一侧。第二移载机构用于带动产品运动,以使通孔移动至沿第一方向对应目标件,且产品的第二面保持位于第一面和目标件之间。铆压机构与第一移载机构在第一方向间隔设置,铆压机构能够带动产品沿第一方向移动,以使抵靠于第一承载件的目标件

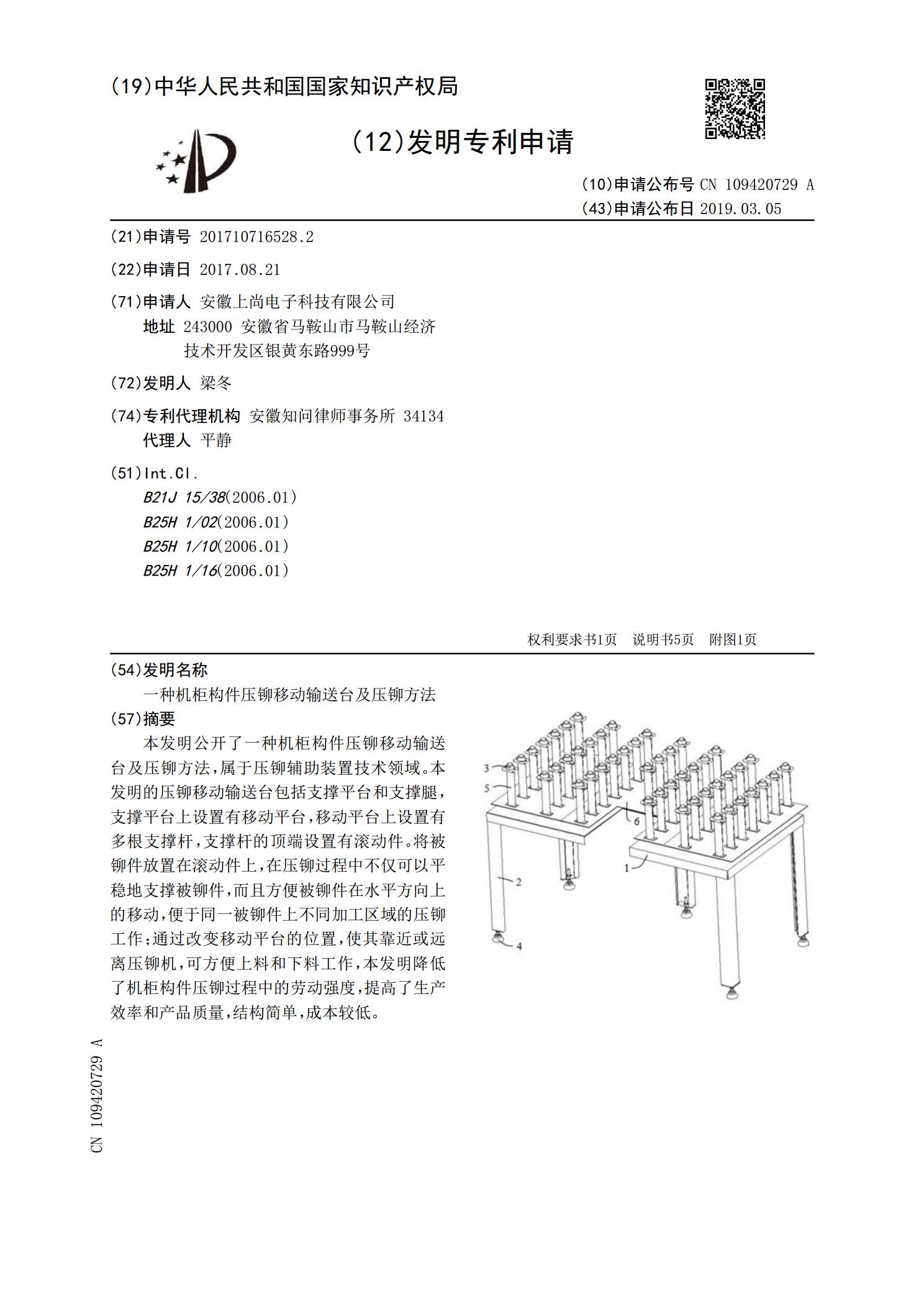

一种机柜构件压铆移动输送台及压铆方法.pdf

本发明公开了一种机柜构件压铆移动输送台及压铆方法,属于压铆辅助装置技术领域。本发明的压铆移动输送台包括支撑平台和支撑腿,支撑平台上设置有移动平台,移动平台上设置有多根支撑杆,支撑杆的顶端设置有滚动件。将被铆件放置在滚动件上,在压铆过程中不仅可以平稳地支撑被铆件,而且方便被铆件在水平方向上的移动,便于同一被铆件上不同加工区域的压铆工作;通过改变移动平台的位置,使其靠近或远离压铆机,可方便上料和下料工作,本发明降低了机柜构件压铆过程中的劳动强度,提高了生产效率和产品质量,结构简单,成本较低。