一种叶轮、导叶的高温合金压力浇铸模具及浇铸工艺.pdf

书生****22

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种叶轮、导叶的高温合金压力浇铸模具及浇铸工艺.pdf

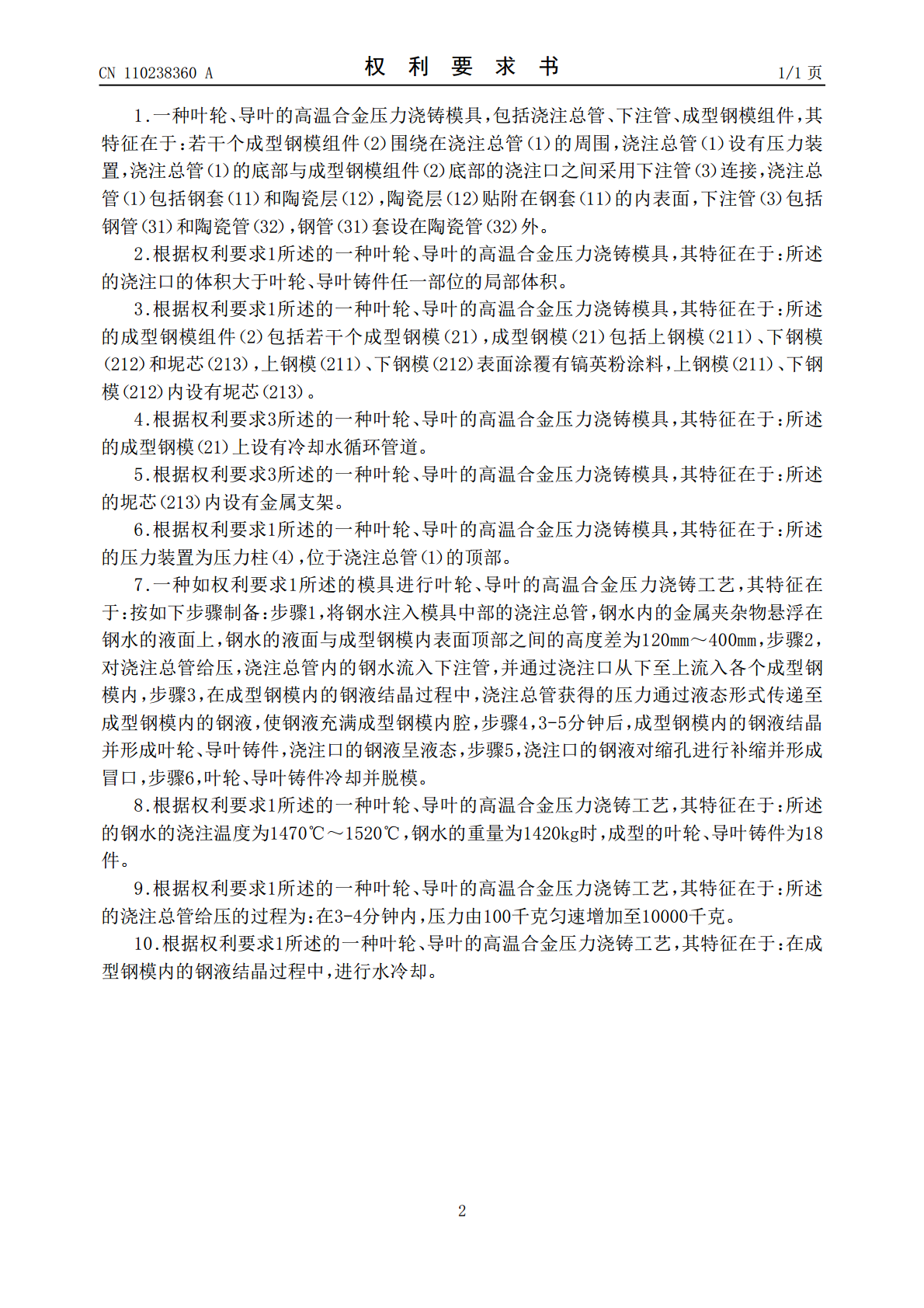

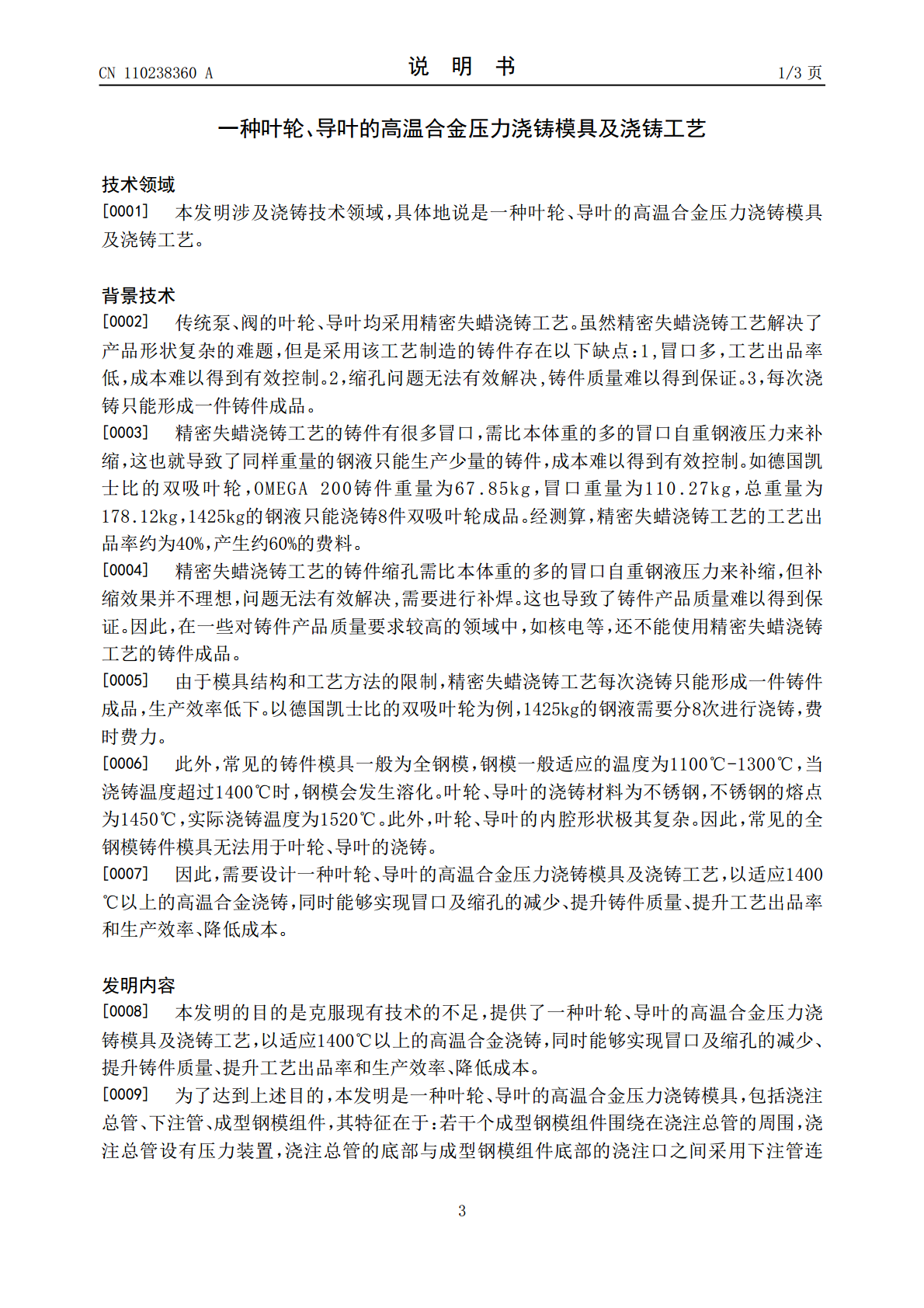

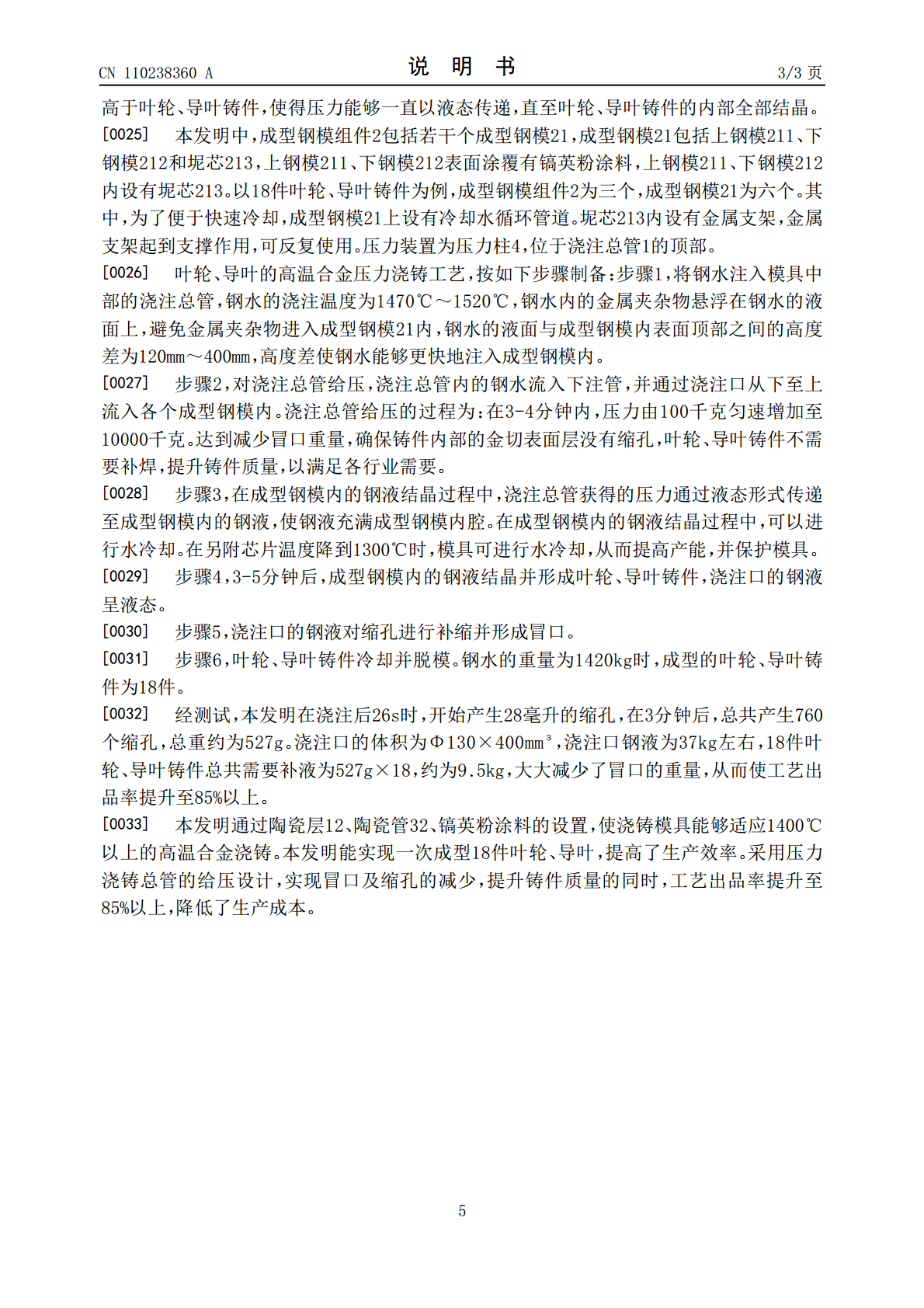

本发明涉及浇铸技术领域,具体地说是一种叶轮、导叶的高温合金压力浇铸模具及浇铸工艺,模具包括浇注总管、下注管、成型钢模组件,若干个成型钢模组件围绕在浇注总管的周围,浇注总管设有压力装置,浇注总管的底部与成型钢模组件底部的浇注口之间采用下注管连接,并采用总管给压的方式进行浇铸。本发明同现有技术相比,通过模具结构的改进,使浇铸模具能够适应1400℃以上的高温合金浇铸,并实现一次成型多套叶轮、导叶,提高了生产效率。采用压力浇铸总管的给压设计,实现冒口及缩孔的减少,提升铸件质量的同时,也提升工艺出品率,降低了生产成

叶轮浇铸模具.pdf

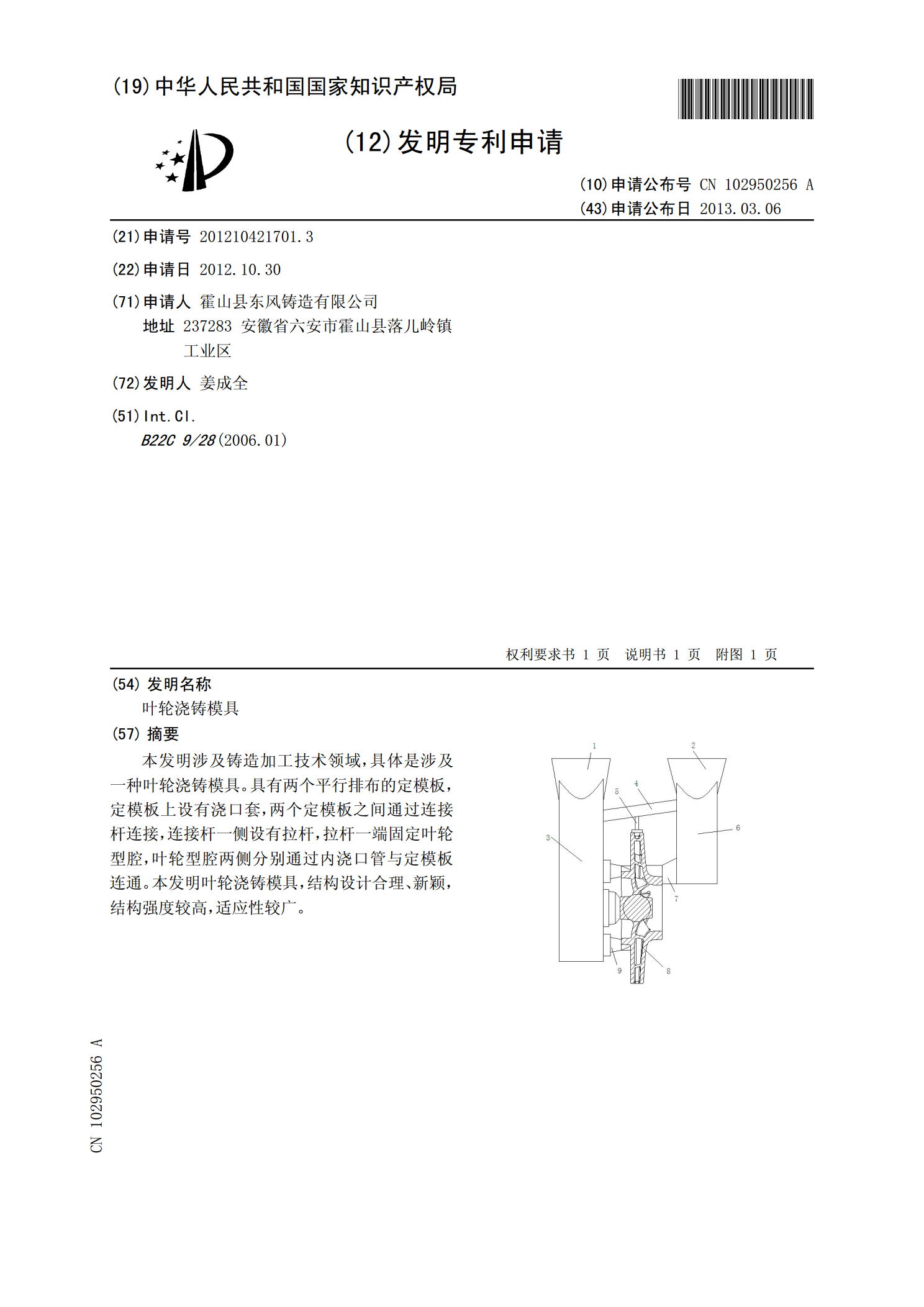

本发明涉及铸造加工技术领域,具体是涉及一种叶轮浇铸模具。具有两个平行排布的定模板,定模板上设有浇口套,两个定模板之间通过连接杆连接,连接杆一侧设有拉杆,拉杆一端固定叶轮型腔,叶轮型腔两侧分别通过内浇口管与定模板连通。本发明叶轮浇铸模具,结构设计合理、新颖,结构强度较高,适应性较广。

一种铁合金浇铸用模具.pdf

一种铁合金浇铸用模具,包括模具本体,模具本体的上表面上设有至少一个浇铸成型槽,其特征在于:所述模具本体为铜材质或铜合金材质;模具本体实体部分的体积与所有浇铸成型槽的总容积之比为(1.3?28):1。本实用新型的铁合金浇铸用模具具有足够高的导热性能和吸热能力,能够快速冷却高温铁合金液体以形成浇铸产品,而且通过常规冷却方式(如风冷,或风冷结合水冷)能够快速降低模具温度,有利于提高模具的使用寿命。

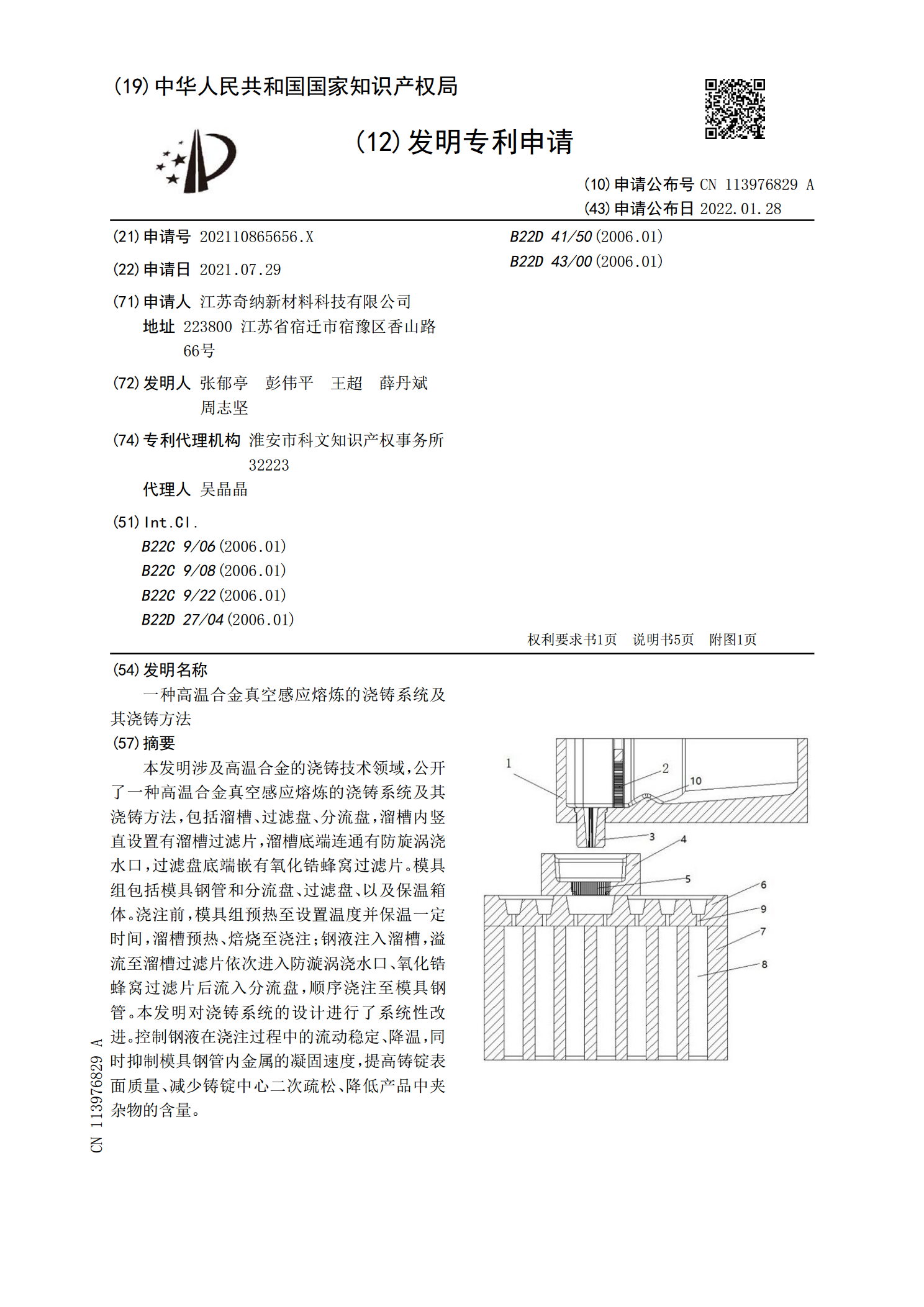

一种高温合金真空感应熔炼的浇铸系统及其浇铸方法.pdf

本发明涉及高温合金的浇铸技术领域,公开了一种高温合金真空感应熔炼的浇铸系统及其浇铸方法,包括溜槽、过滤盘、分流盘,溜槽内竖直设置有溜槽过滤片,溜槽底端连通有防旋涡浇水口,过滤盘底端嵌有氧化锆蜂窝过滤片。模具组包括模具钢管和分流盘、过滤盘、以及保温箱体。浇注前,模具组预热至设置温度并保温一定时间,溜槽预热、焙烧至浇注;钢液注入溜槽,溢流至溜槽过滤片依次进入防漩涡浇水口、氧化锆蜂窝过滤片后流入分流盘,顺序浇注至模具钢管。本发明对浇铸系统的设计进行了系统性改进。控制钢液在浇注过程中的流动稳定、降温,同时抑制模具

一种用耐高温材料制成的铸造浇铸模具工艺.pdf

一种用耐高温材料制成的铸造浇铸模具工艺,其工艺过程是:1、按产品的技术文件设计金属型具生产出用耐高温的材料制成的浇铸壳型和用覆膜砂制成的浇铸壳型芯;2、每种半成品浇铸型完成后,通过人工组壳,合芯等程序来完成浇铸前的成品耐高温泥型;3、将耐高温材料制成的浇铸泥型用卡具固定在浇铸池内准备浇铸。4、通过中频电炉将生铁熔炼成铁水,并将铁水浇铸在预先固定好的耐高温材料制成泥型内完成产品;5、铸件毛坯完成后,需要打掉浇口和冒口,经过打磨喷砂,化验,检验成合格产品。本发明的工艺不用埋砂浇铸,即环保卫生,无污染,又节约费