一种高温合金真空感应熔炼的浇铸系统及其浇铸方法.pdf

小寄****淑k

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高温合金真空感应熔炼的浇铸系统及其浇铸方法.pdf

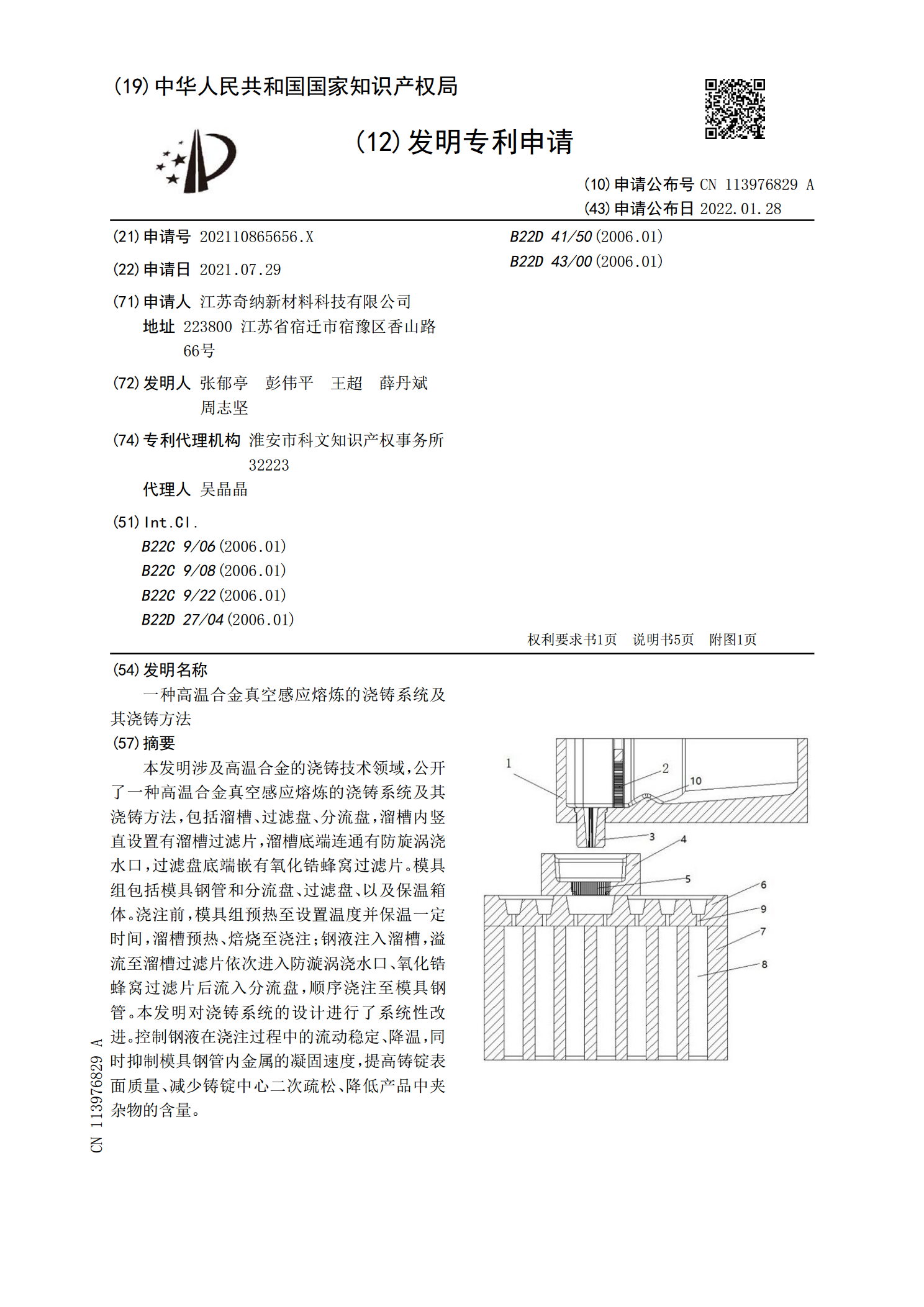

本发明涉及高温合金的浇铸技术领域,公开了一种高温合金真空感应熔炼的浇铸系统及其浇铸方法,包括溜槽、过滤盘、分流盘,溜槽内竖直设置有溜槽过滤片,溜槽底端连通有防旋涡浇水口,过滤盘底端嵌有氧化锆蜂窝过滤片。模具组包括模具钢管和分流盘、过滤盘、以及保温箱体。浇注前,模具组预热至设置温度并保温一定时间,溜槽预热、焙烧至浇注;钢液注入溜槽,溢流至溜槽过滤片依次进入防漩涡浇水口、氧化锆蜂窝过滤片后流入分流盘,顺序浇注至模具钢管。本发明对浇铸系统的设计进行了系统性改进。控制钢液在浇注过程中的流动稳定、降温,同时抑制模具

T型真空感应熔炼浇铸炉.pdf

本发明公开了一种T型真空感应熔炼浇铸炉,包括真空熔炼室、设置于所述真空熔炼室内部的熔炼炉和通过管道与所述真空熔炼室连接的真空阀,所述真空熔炼室的顶部设置有移动炉盖,所述真空熔炼室设置有两个出口且在两个出口处分别设置有进模室和出模室,所述T型真空感应熔炼浇铸炉还包括:流槽室,设置于所述真空熔炼室的外部并与其贯通连接用于将所述熔炼炉中的钢水导流到锭模中;侧加料室,设置于所述真空熔炼炉的外部并与其贯通连接用于给所述熔炼炉加料。通过设置的进模室和出模室,大大降低了铸件流转的时间影响和真空度的频繁切换,节约了大量能

一种真空感应熔炼-浇铸-电子束精炼工艺制备高纯镍基高温合金的方法.pdf

本发明提供一种真空感应熔炼‑浇铸‑电子束精炼工艺制备高纯镍基高温合金的方法。本发明方法,包括如下步骤:S1、原材料的预处理;S2、装炉;S3、真空感应熔炼;S4、电子束精炼,得到精炼后的合金。本发明采用真空感应熔炼方法制备高温合金母合金,再使用电子束精炼进一步提纯高温合金,降低偏析程度,充分利用感应熔炼和电子束精炼的优势提高高温合金铸锭的冶金质量,最终实现合金的高纯净制备。

非真空熔炼和浇铸铜-铬-锆合金的方法.pdf

本发明涉及一种非真空熔炼和浇铸铜-铬-锆合金的方法,包括:(1)烘炉,将含铜原料和覆盖剂装入熔炼炉的炉膛内,使含铜原料熔化为铜水;(2)将金属铬粉碎成粒径为3~5mm的颗粒,用耐火容器盛放并密封,将耐火容器压入铜水中使金属铬颗粒全部释放到铜水中,维持炉膛温度1300~1400℃;(3)用铜箔包裹金属锆,将包有金属锆的铜箔快速压入铜水中,维持炉膛温度1250~1350℃,保温5~10分钟后停炉,扒渣;(4)调节炉膛内温度为1200~1300℃,然后将熔炼炉中的熔体转入浇包中,之后进行浇铸。本发明提供的方法,

一种真空感应炉浇铸系统.pdf

本发明公开了一种真空感应炉浇铸系统,包括壳体,设置于壳体内的炉体支架,可竖向翻转地安装在炉体支架上的炉体,炉体上端翻转方向的一侧设置有浇铸嘴,浇铸嘴外侧的壳体内还设置有浇铸车和浇筑车控制机构,浇铸车上设置多个钢锭模,其特征在于,还设置有浇铸导流结构,所述浇铸导流结构包括一个固定于浇铸车的导流箱,导流箱上端开口且正对设置于炉体的浇铸嘴外侧,浇铸导流结构还包括形成于浇铸车上的导流通道,导流通道连通设置于导流箱下端底部和各钢锭模内腔之间。本发明结构简单,浇铸方便,浇铸效率高,浇铸钢锭质量和质量一致性好,空间利用