一种大尺寸车轮变轨内车轮内花键高效精密磨削加工方法.pdf

小云****66

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种大尺寸车轮变轨内车轮内花键高效精密磨削加工方法.pdf

本发明公开了一种大尺寸车轮变轨内车轮内花键高效精密磨削加工方法,包括如下步骤:S1、通过夹具将车轮装夹在工作台上,工作台连接有驱动其旋转的驱动机构,砂轮与机床主轴传动连接,机床主轴外端连接有超声振动装置,超声振动装置在压电致动器的作用下实现弯曲振动,实现了砂轮切削深度方向的振动,且砂轮轴线与车轮轴线垂直;S2、机床误差影响量测量;S3、磨削参数设置S4、误差补偿;S5、根据S4获得的加工参数进行加工。本发明通过对误差的分析测量和补偿实现高精度的磨削,在保证精度和车轮性能的情况下,尽量提高材料去除效率,提高

一种大尺寸车轴变轨外花键高效精密磨削加工方法.pdf

本发明公开了一种大尺寸车轴变轨外花键高效精密磨削加工方法,包括如下步骤:S1、通过夹具装夹车轴两端,车轴中间与卡盘传动连接,卡盘连接有驱动其绕车轴轴线旋转的驱动机构,砂轮与机床主轴传动连接;S2、机床误差影响量测量;S3、磨削参数设置S4、误差补偿,将步骤S3获得的加工参数加上步骤S2获得的机床误差影响量获得误差补偿后的粗磨削加工和精磨削加工的加工参数;S5、根据S4获得的加工参数进行加工。本发明通过对误差的分析测量和补偿实现高精度的磨削,在保证精度和工件性能的情况下,尽量提高材料去除效率,提高加工的效率

变轨内花键加工装置及方法.pdf

本发明涉及机械加工领域,提供一种变轨内花键加工装置及方法,包括:工作台、驱动机构、转向装置、砂轮以及超声振动装置;其中,工作台在所述驱动机构的驱动下旋转;超声振动装置的一端连接转向装置,超声振动装置的另一端安装有砂轮。本发明实施例提供的变轨内花键加工装置及方法克服了因车轮内部空间有限加工困难的缺陷;实现了高精度的磨削加工;在保证精度和工件性能的情况下,提高了材料去除效率,提高了加工的效率。

一种在普通花键磨床磨削加工长内矩形键槽的方法.docx

一种在普通花键磨床磨削加工长内矩形键槽的方法标题:一种普通花键磨床磨削加工长内矩形键槽的方法摘要:在机械制造加工中,键槽是一种常见的连接结构,广泛应用于各种机械设备中。本论文通过研究,提出了一种在普通花键磨床上磨削加工长内矩形键槽的方法。该方法旨在提高加工效率和精度,降低成本。论文详细介绍了方法的原理、可行性和实施步骤,并通过实验验证其可行性和效果。结果表明,该方法可以有效地实现普通花键磨床磨削加工长内矩形键槽的目标。1.引言键槽是一种常用的连接结构,用于传递力矩和连接机械元件。而长内矩形键槽是键槽中的一

车轮用轴承的花键加工方法.pdf

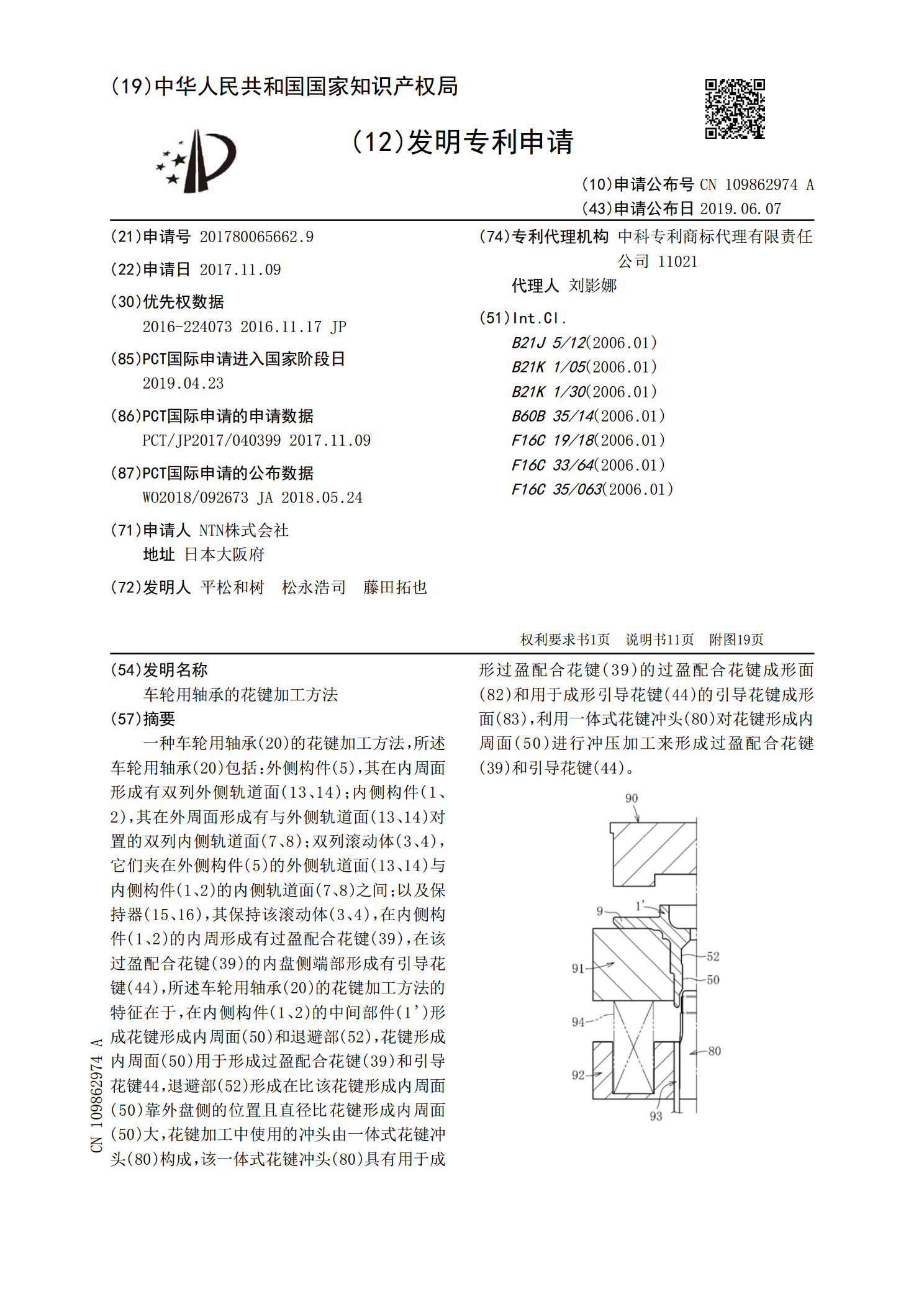

一种车轮用轴承(20)的花键加工方法,所述车轮用轴承(20)包括:外侧构件(5),其在内周面形成有双列外侧轨道面(13、14);内侧构件(1、2),其在外周面形成有与外侧轨道面(13、14)对置的双列内侧轨道面(7、8);双列滚动体(3、4),它们夹在外侧构件(5)的外侧轨道面(13、14)与内侧构件(1、2)的内侧轨道面(7、8)之间;以及保持器(15、16),其保持该滚动体(3、4),在内侧构件(1、2)的内周形成有过盈配合花键(39),在该过盈配合花键(39)的内盘侧端部形成有引导花键(44),所述