一种船舶艉轴盘轴装置的制作方法.pdf

长春****主a

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种船舶艉轴盘轴装置的制作方法.pdf

本发明公开了一种船舶艉轴盘轴装置的制作方法,包括以下步骤:步骤一、根据艉轴计算大齿轮、小齿轮的尺寸、减速电机的功率、大齿轮与小齿轮的安装参数,根据艉轴上螺旋桨的形状制作与螺旋桨相匹配的安装支架;步骤二、按照步骤一中的计算结果选取大齿轮、小齿轮及减速电机,将艉轴上螺旋桨与安装支架固定,将减速电机与小齿轮的组装件放置于所述安装基座上,通过安装基座调整小齿轮与大齿轮之间的形位,使得所述小齿轮与所述大齿轮的安装位置符合所述步骤一中的安装参数。本发明装置结构简单,在船舶上未设置盘轴装置或盘轴装置尚无法使用的情况时,

一种船舶艉轴密封检验装置.pdf

船舶艉轴密封包括与密封腔体连通的连接口。本发明包括三通体、真空压力表、截止阀、抽真空装置。三通体的第一接口、第二接口、第三接口分别与连接口、真空压力表、截止阀连通;抽真空装置包括扩散器、扩散器壳体、喷嘴、空气压缩机;扩散器设置有内圆柱通道,其一端设置有第一锥形扩口;扩散器壳体包括纵截面大于第一锥形扩口的端面的腔体,且在腔体的两端及中部分别设置有第一开口、第二开口、第三开口;第一开口与第一锥形扩口的一端密封连接且第一锥形扩口的端面位于腔体内;第三开口与截止阀连通;喷嘴包括同轴的锥体部及圆柱体部,设置内通道;

一种船舶艉轴安装装置.pdf

一种船舶艉轴安装装置,有支撑小车和导向小车分别设置于艉轴的尾端和前端,通过两部小车带动艉轴逐一安装至船舶上的艉轴架。通过该船舶艉轴安装装置,可以方便快捷地完成艉轴的安装,极大地减少了手动葫芦的使用需要,也不需要重型平板车进行辅助,既可以降低安装难度,也极大地提高了工作效率。

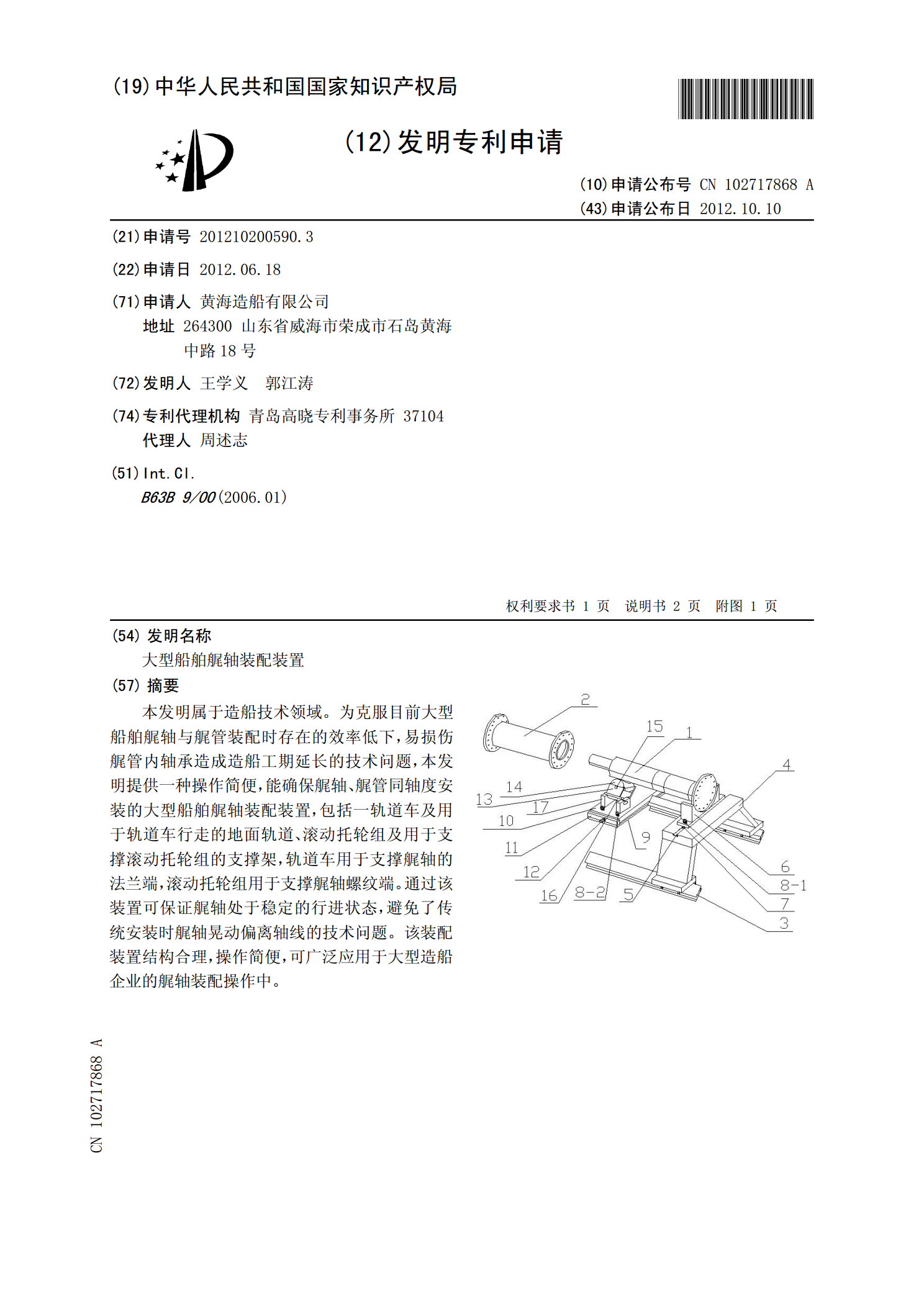

大型船舶艉轴装配装置.pdf

本发明属于造船技术领域。为克服目前大型船舶艉轴与艉管装配时存在的效率低下,易损伤艉管内轴承造成造船工期延长的技术问题,本发明提供一种操作简便,能确保艉轴、艉管同轴度安装的大型船舶艉轴装配装置,包括一轨道车及用于轨道车行走的地面轨道、滚动托轮组及用于支撑滚动托轮组的支撑架,轨道车用于支撑艉轴的法兰端,滚动托轮组用于支撑艉轴螺纹端。通过该装置可保证艉轴处于稳定的行进状态,避免了传统安装时艉轴晃动偏离轴线的技术问题。该装配装置结构合理,操作简便,可广泛应用于大型造船企业的艉轴装配操作中。

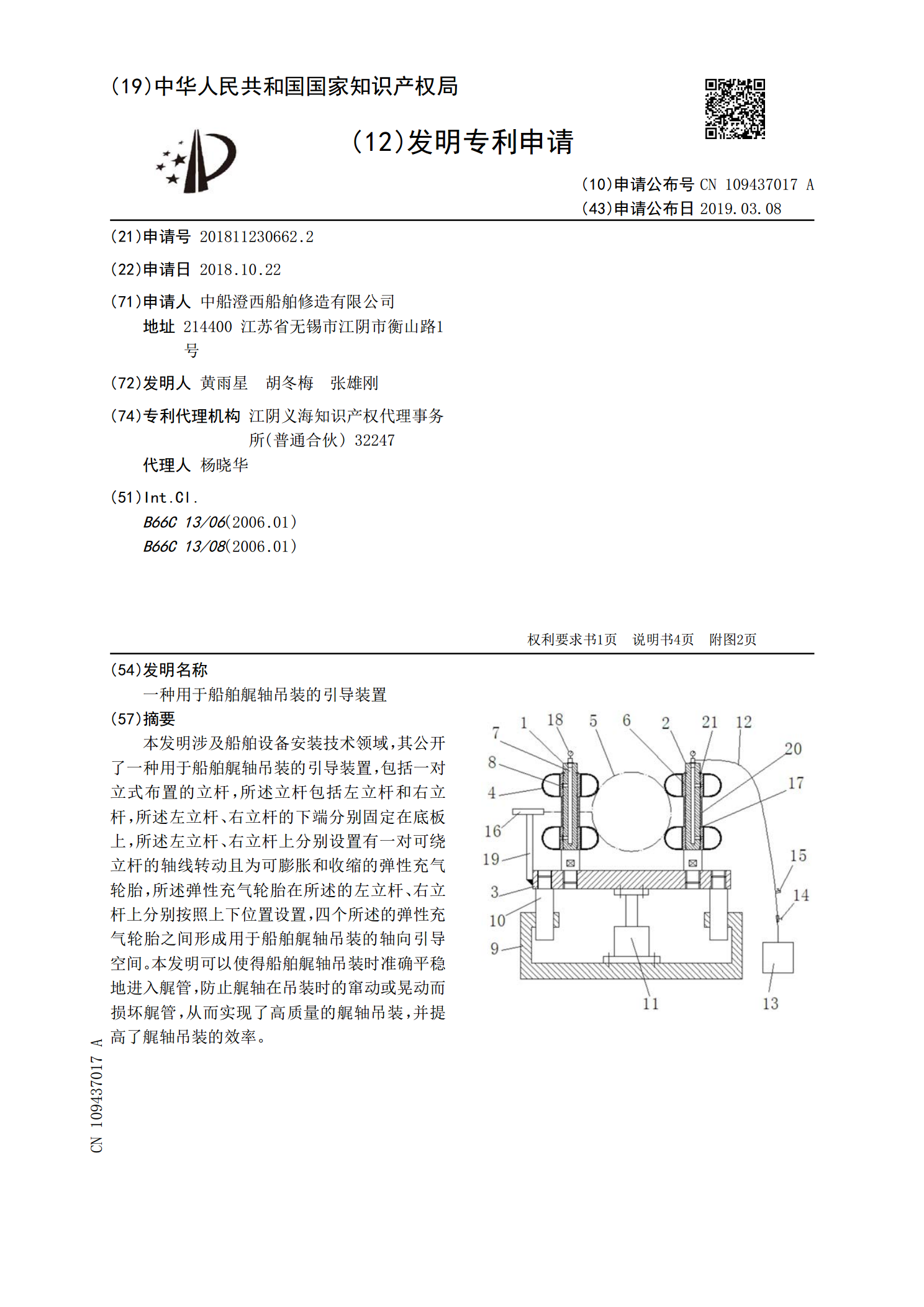

一种用于船舶艉轴吊装的引导装置.pdf

本发明涉及船舶设备安装技术领域,其公开了一种用于船舶艉轴吊装的引导装置,包括一对立式布置的立杆,所述立杆包括左立杆和右立杆,所述左立杆、右立杆的下端分别固定在底板上,所述左立杆、右立杆上分别设置有一对可绕立杆的轴线转动且为可膨胀和收缩的弹性充气轮胎,所述弹性充气轮胎在所述的左立杆、右立杆上分别按照上下位置设置,四个所述的弹性充气轮胎之间形成用于船舶艉轴吊装的轴向引导空间。本发明可以使得船舶艉轴吊装时准确平稳地进入艉管,防止艉轴在吊装时的窜动或晃动而损坏艉管,从而实现了高质量的艉轴吊装,并提高了艉轴吊装的效