一种锻造轮毂的工艺.pdf

佳晨****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种锻造轮毂的工艺.pdf

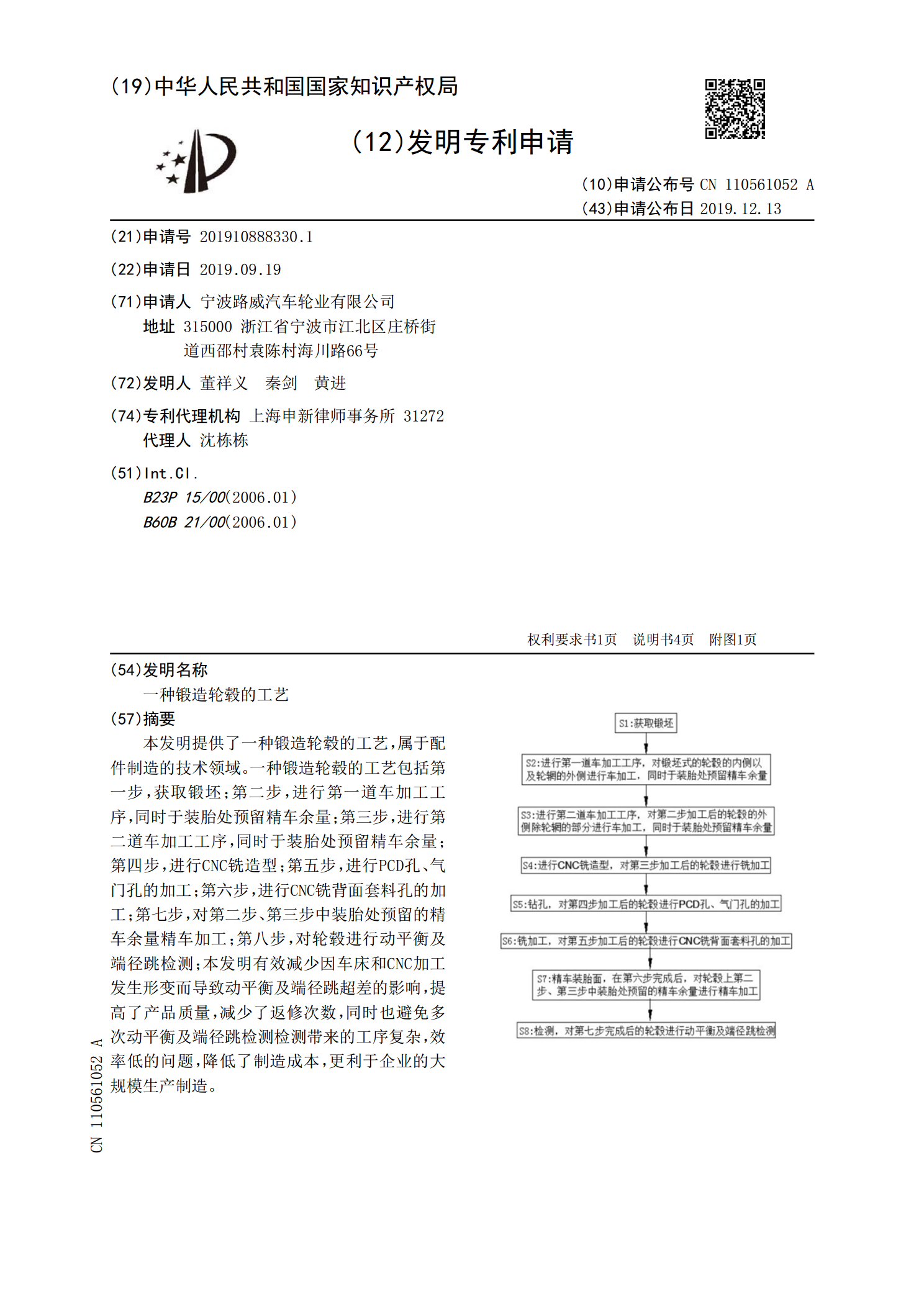

本发明提供了一种锻造轮毂的工艺,属于配件制造的技术领域。一种锻造轮毂的工艺包括第一步,获取锻坯;第二步,进行第一道车加工工序,同时于装胎处预留精车余量;第三步,进行第二道车加工工序,同时于装胎处预留精车余量;第四步,进行CNC铣造型;第五步,进行PCD孔、气门孔的加工;第六步,进行CNC铣背面套料孔的加工;第七步,对第二步、第三步中装胎处预留的精车余量精车加工;第八步,对轮毂进行动平衡及端径跳检测;本发明有效减少因车床和CNC加工发生形变而导致动平衡及端径跳超差的影响,提高了产品质量,减少了返修次数,同时

一种轮毂锻造工艺.pdf

本发明涉及一种轮毂锻造工艺,其特征在于:包括以下步骤:步骤一:将铝棒切割成制造轮毂所需长度;步骤二:对铝棒进行预热;步骤三:将预热后的铝棒通过直锻方式,锻压成毛坯;步骤四:将毛坯通过直立式旋压机旋压成型;步骤五:对成型后的轮毂进行热处理强化;步骤六:车床加工处理;步骤七:钻中心孔;步骤八:检查。本发明所公开的一种轮毂锻造工艺,工艺路线设计合理,简单易行,能够有效提高轮毂的表面精度。

一种仿锻造轮毂制造工艺.pdf

本发明公开了一种仿锻造轮毂制造工艺,包括以下步骤:S1:比例设计:设计好所需金属的比例,并制作表格;S2:称重处理:将所需的金属依次进行沉重,并对照表格中的比例,剔除或增加相对应的金属;S3:粉碎清洗烘干:将确定好的金属加入到粉碎机中进行粉碎处理,粉碎成颗粒状,然后将颗粒状的金属放入到清洗机中进行清洗处理,清洗完成后放入烘干机中进行烘干;S4:熔炼处理:把所需的金属放入到坩埚中进行熔炼处理,得到合金溶液;S5:锻造:将S4中的合金溶液倒入到锻压机内压铸,得到压铸件。本发明实用性好,轮毂锻造过程简单,生产周

一种仿锻造轮毂制造工艺.pdf

本发明公开了一种仿锻造轮毂制造工艺,包括以下步骤:1)、熔炼、2)、锻造、3)、切冒口、4)、旋压成型、5)、热处理、6)、深加工、7)、表面处理,8)、检查、9)、入库。由于本发明一种仿锻造轮毂制造工艺采用重力浇铸模具,同时重力浇铸模具又采用水冷工艺进行冷却,大大缩短了生产周期,提高了产品组织密度,从而提高了产品性能、且轮毂抗压抗拉性能比较好的优点。

轮毂锻造工艺(全).ppt

铝轮毂锻造工艺(全)轮毂的故事汽车的轮毂最开始是继承马车的轮毂而来。1886年世界上生产出的第一个轮毂是由钢材制成。20世纪30年代德国人将钢制辐条与铝质轧制轮辋相结合的车轮装载气车上为铝合金车轮的发展奠定了基础。二战后铝合金轮毂开始在普通汽车上得到应用。1958年出现了整体铸造的铝合金轮毂此后不久又有了锻造的铝合金轮毂。此后便是钢轮毂和铝合金轮毂并驱的时代。关于材料1钢质轮毂2合金轮毂2)铝合金轮毂一般用6061铝