一种凹槽切削加工方法.pdf

和裕****az

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种凹槽切削加工方法.pdf

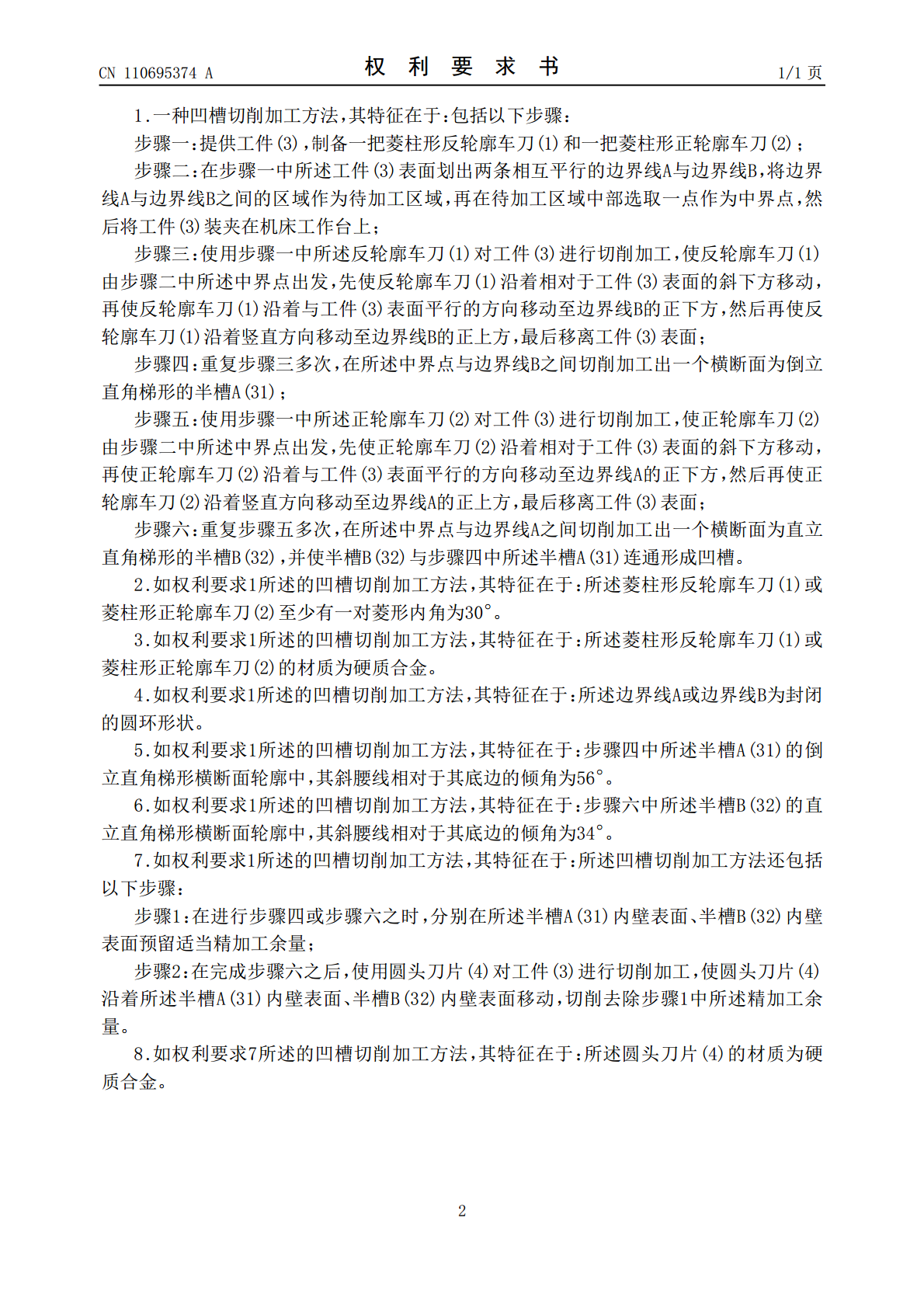

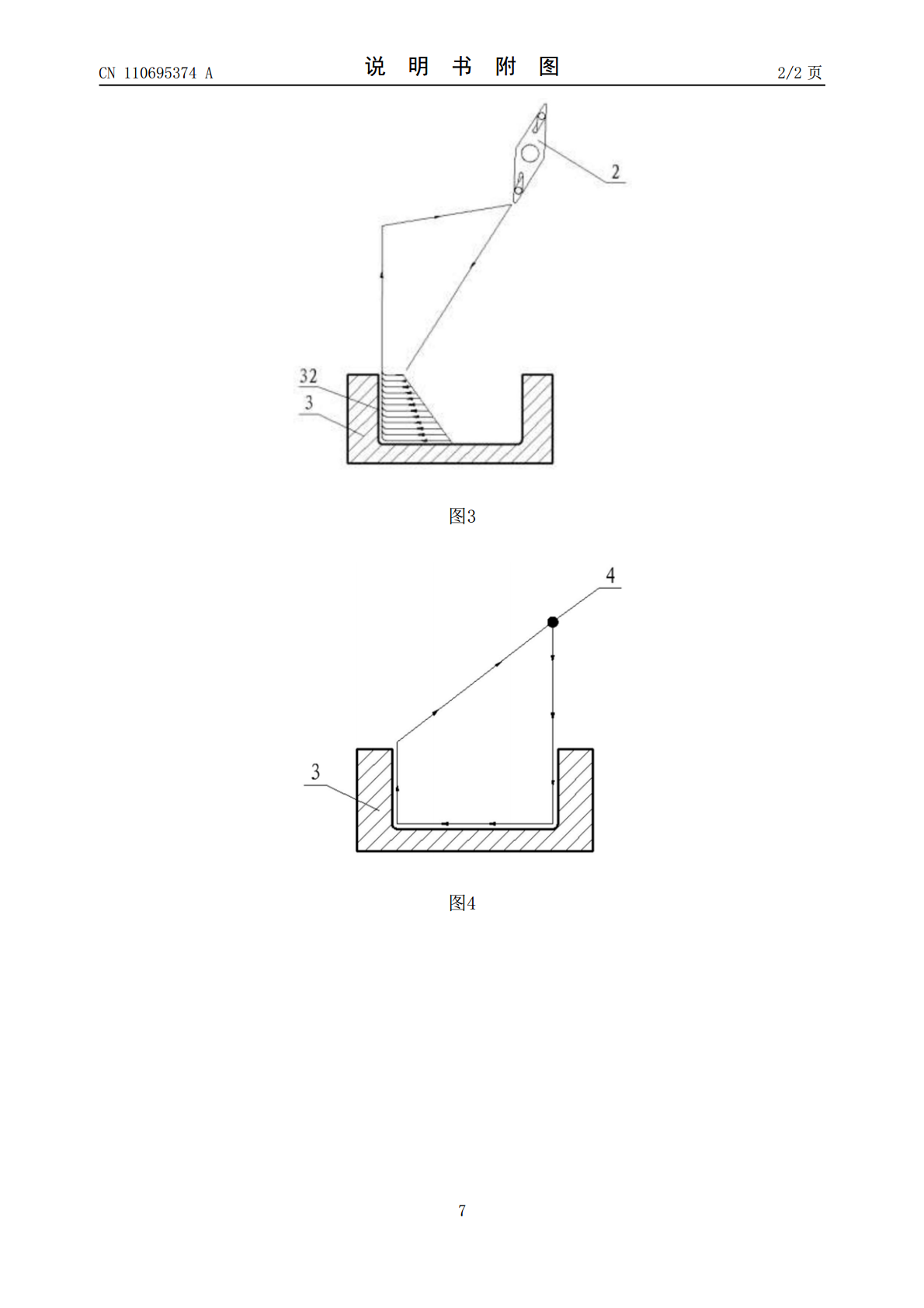

本发明提供一种凹槽切削加工方法,包括:提供工件,制备菱柱形反轮廓车刀和菱柱形正轮廓车刀;在工件表面划出边界线A与边界线B,选取中界点,将工件装夹在机床工作台上;使用反轮廓车刀在中界点与边界线B之间加工出一个半槽A;使用正轮廓车刀在中界点与边界线A之间加工出一个半槽B,并使半槽A与半槽B连通形成凹槽等步骤。采用本发明的技术方案,通过采用菱柱形反轮廓车刀和菱柱形正轮廓车刀进行切削加工,进刀或退刀相对容易,铁屑容易从半槽A或半槽B以内排出,避免出现打刀现象,并且刀具制造成本低,降低了切削加工成本,提高了加工效率

一种凹槽的加工方法.pdf

本发明涉及一种凹槽的加工方法,包括首先在毛坯上划出待加工区域边线;使用硬质合金方头槽刀片粗加工毛坯,使硬质合金方头槽刀片在待加工区域相对两条边线之间反复来回移动;使用硬质合金圆头槽刀片精加工毛坯,使刀具沿已加工轮廓移动切削加工剩余余量;使用本发明提供的技术方案,在粗加工和精加工阶段分别使用了不同的刀具,粗加工中使刀具在所述待加工区域往复摆动,使用直线加工路径与曲线加工路径相结合,直线加工路径进给速度快,曲线加工路径进给速度低,提高了刀具加工刚性,避免了卡屑、崩刃等现象,增强了加工稳定性,减少了刀具在切削过

一种加工凹槽的车刀及其加工方法.pdf

一种加工凹槽的车刀及其加工方法,涉及一种车刀及其加工方法。本发明是要解决现有的车刀的加工方法费时费料的技术问题。本发明的刀体的头部下方与柄部形成35°,刀体的头部上方与柄部形成45°,刀片的刀尖部分为R0.5圆角,车刀的前角为8°,后角为8°;刀片的厚度为6mm。本发明的加工凹槽的车刀的加工方法如下:一:锻造毛坯,四件刀体结合锻成一块毛坯;二:铣削加工;三:线切割工序;四:铣削加工;五:热处理;六:焊接刀片;七:平磨磨削;八:刀磨磨削;九:锐边倒钝,打图号,包装。本发明改进后加工方法经实际应用效果很好,利

一种椭圆凹槽的加工方法.pdf

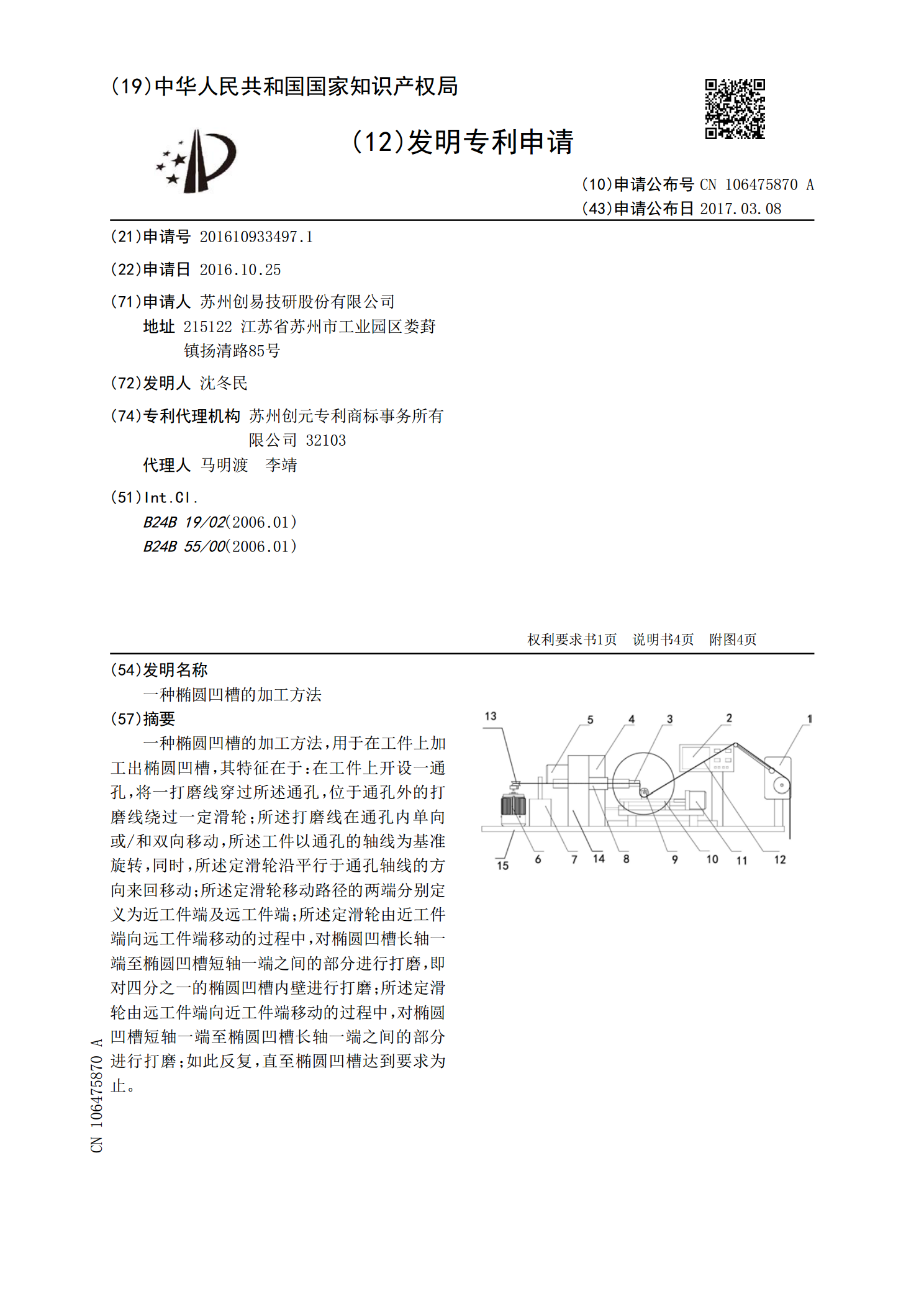

一种椭圆凹槽的加工方法,用于在工件上加工出椭圆凹槽,其特征在于:在工件上开设一通孔,将一打磨线穿过所述通孔,位于通孔外的打磨线绕过一定滑轮;所述打磨线在通孔内单向或/和双向移动,所述工件以通孔的轴线为基准旋转,同时,所述定滑轮沿平行于通孔轴线的方向来回移动;所述定滑轮移动路径的两端分别定义为近工件端及远工件端;所述定滑轮由近工件端向远工件端移动的过程中,对椭圆凹槽长轴一端至椭圆凹槽短轴一端之间的部分进行打磨,即对四分之一的椭圆凹槽内壁进行打磨;所述定滑轮由远工件端向近工件端移动的过程中,对椭圆凹槽短轴一端

一种薄壁内凹槽的加工方法.pdf

本发明涉及一种超长规格薄壁内凹槽的加工方法,用于机械加工领域。本发明薄壁内凹槽的加工方法进行薄壁内凹槽加工时,先加工一侧薄壁内凹槽并留加工余量,再完成内凹槽另一侧加工,在已加工完成的内凹槽内壁粘接支撑块,然后再对另一侧所留加工余量进行加工,最后取出支撑块。本发明薄壁内凹槽的加工方法通过对超长规格薄壁板加工工艺方法的改进,特别是巧妙的利用支撑块在加工时辅助减少加工变形,能够实现长度超过10米的超长薄壁板内凹槽的精确加工。通过本发明方法所加工的薄壁板质量稳定,能够有效保证腹板和立筋厚度、腹板平面度,合格率高,