机械毕业设计论文高炉无料钟炉顶布料器设计全套图纸.docx

王子****青蛙

亲,该文档总共21页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

机械毕业设计论文高炉无料钟炉顶布料器设计全套图纸.docx

高炉在中国的出现,已经有2700年的历史。由于古代生产装备差,技术水平低,虽然2000年前(西汉末年)已有50立方米的巨型高炉生产,但当时还不懂布料,煤气利用极差,每炼1吨铁用7~8吨木炭。燃料消耗高,煤气直接放散到空气中,致使高炉附近黑烟蔽日。前秦(公元350~390年)高僧道安著的《释氏西域记》中曾记述新疆库车地区的当时实况:“屈茨北二百里有山,夜则火光,昼日但烟,人取此山石炭,冶此山铁,恒充三十六国。”在欧洲,阿格里科拉作的《论金属》中的一幅图,描述了当时北欧高炉生产状况,高炉较小,有固定的加料平台

高炉炉顶无料钟布料器.pdf

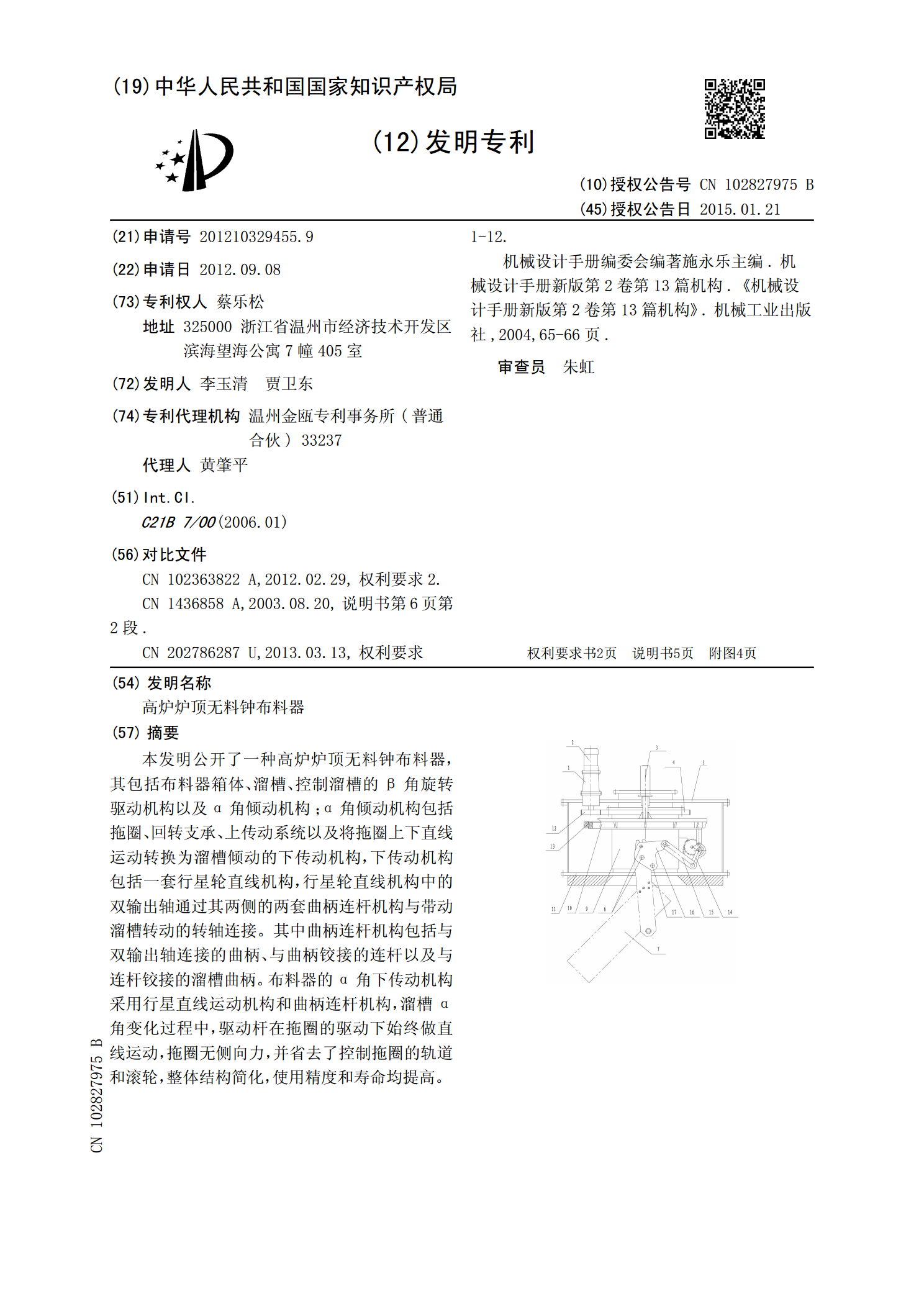

本发明公开了一种高炉炉顶无料钟布料器,其包括布料器箱体、溜槽、控制溜槽的β角旋转驱动机构以及α角倾动机构;α角倾动机构包括拖圈、回转支承、上传动系统以及将拖圈上下直线运动转换为溜槽倾动的下传动机构,下传动机构包括一套行星轮直线机构,行星轮直线机构中的双输出轴通过其两侧的两套曲柄连杆机构与带动溜槽转动的转轴连接。其中曲柄连杆机构包括与双输出轴连接的曲柄、与曲柄铰接的连杆以及与连杆铰接的溜槽曲柄。布料器的α角下传动机构采用行星直线运动机构和曲柄连杆机构,溜槽α角变化过程中,驱动杆在拖圈的驱动下始终做直线运动,

高炉无料钟炉顶布料器钢圈安装方法.pdf

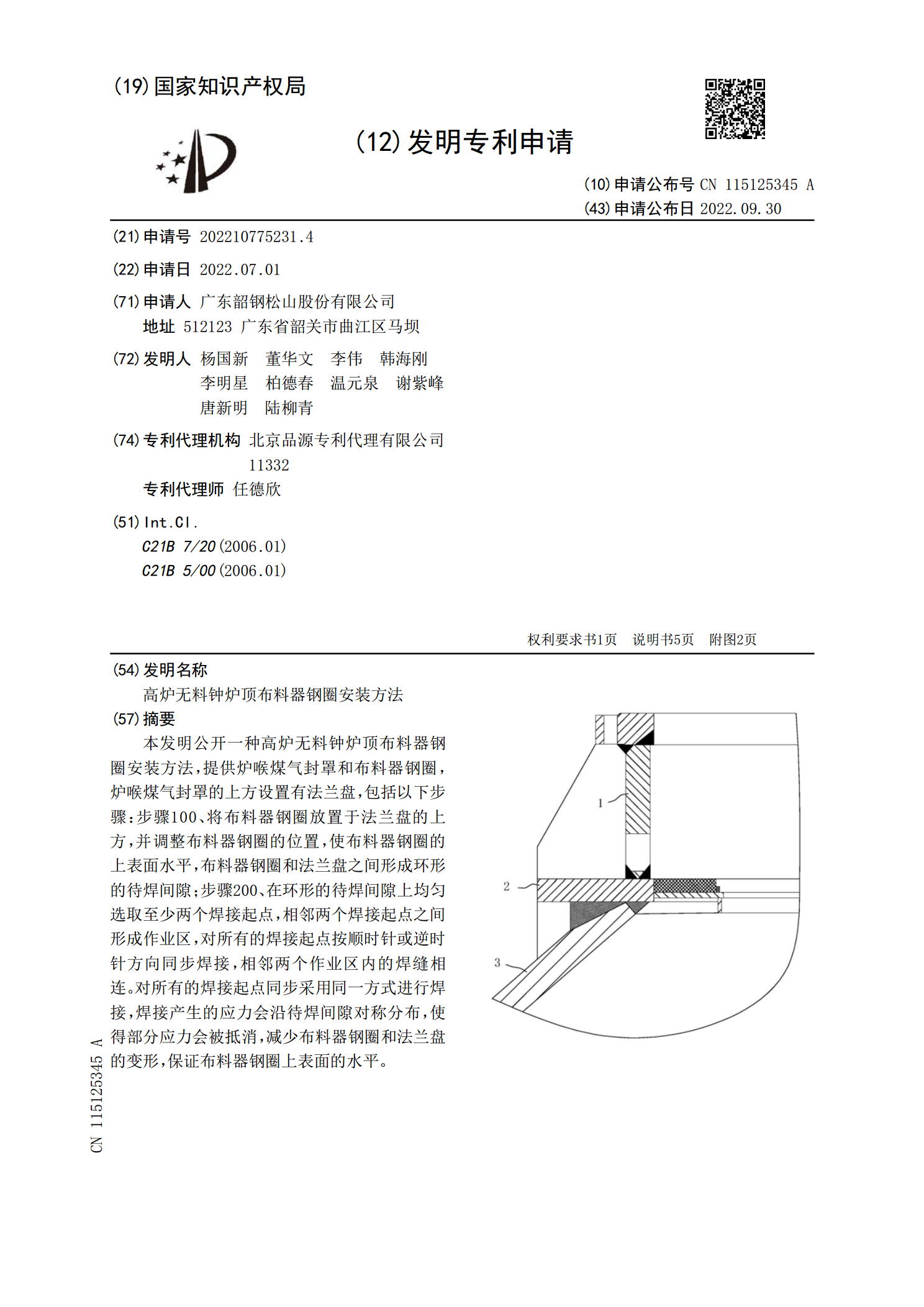

本发明公开一种高炉无料钟炉顶布料器钢圈安装方法,提供炉喉煤气封罩和布料器钢圈,炉喉煤气封罩的上方设置有法兰盘,包括以下步骤:步骤100、将布料器钢圈放置于法兰盘的上方,并调整布料器钢圈的位置,使布料器钢圈的上表面水平,布料器钢圈和法兰盘之间形成环形的待焊间隙;步骤200、在环形的待焊间隙上均匀选取至少两个焊接起点,相邻两个焊接起点之间形成作业区,对所有的焊接起点按顺时针或逆时针方向同步焊接,相邻两个作业区内的焊缝相连。对所有的焊接起点同步采用同一方式进行焊接,焊接产生的应力会沿待焊间隙对称分布,使得部分应

高炉无料钟炉顶布料器倾动装置拆装方法.pdf

本发明涉及一种高炉无料钟炉顶布料器倾动装置拆装方法,它包括如下步骤:(a)预先制作一种专用高炉无料钟炉顶布料器倾动装置拆装装置;(b)拆除时,先清除传动齿轮箱检修门外侧平台处的障碍,以方便叉车进出,将叉车开至检修门外方便拆装的位置;(c)打开传动齿轮箱检修门,将专用高炉无料钟炉顶布料器倾动装置拆装装置与倾动装置利用螺栓固定在一起;(d)装叉车的货叉插入专用高炉无料钟炉顶布料器倾动装置拆装装置的空心支架内;(e)拆除倾动装置与传动齿轮箱的连接螺栓;(f)利用叉车调整拆除角度,然后将倾动装置拆出;(g)安装方

高炉无料钟炉顶设备优化设计.docx

高炉无料钟炉顶设备优化设计高炉无料钟炉顶设备的优化设计摘要:高炉是钢铁生产过程中的关键设备,而无料钟炉顶是高炉顶部的一项重要设备。本论文旨在对高炉无料钟炉顶设备进行优化设计,以提高高炉生产效率和降低生产成本。首先,介绍了高炉无料钟炉顶的基本原理和结构。然后,讨论了当前常见的无料钟炉顶设备存在的问题,并提出了解决这些问题的优化设计方案。最后,对这些优化设计方案进行了综合评价,并对未来的研究方向提出了建议。1.引言高炉是钢铁生产过程中的核心装备,其生产效率和稳定性对整个生产过程至关重要。无料钟炉顶作为高炉的关